ボールミルの効率を高めるには、5つの重要なパラメーターを体系的に最適化することで達成されます。投入する材料のサイズと速度、ミルが回転する速度、内部の材料の量、および粉砕を行うスチールボールのサイズ分布です。各要素は相互に関連しており、それらのバランスを習得することが、無駄なエネルギーを最小限に抑えながら出力を最大化するための鍵となります。

真のボールミル効率は、速度や負荷を最大化することではありません。それは、衝撃と摩耗の正しい組み合わせを通じて、入力したエネルギーが材料に最大限に伝達される、バランスの取れた粉砕環境を作り出すことです。

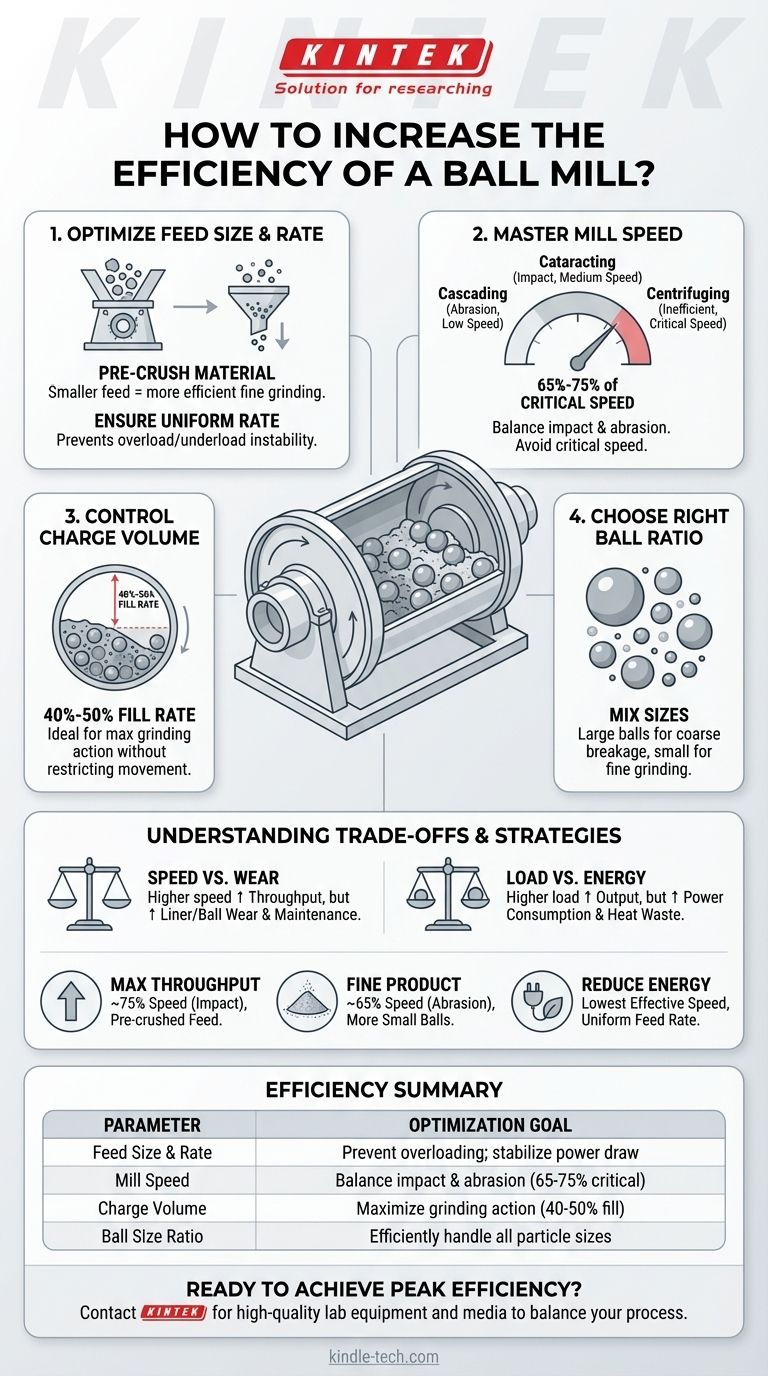

基本:投入材料の最適化

ミルが回転を始める前に、投入する材料を制御することで、効率を最大化することができます。ボールミルは、一次破砕機ではなく、仕上げツールとして見なすべきです。

供給サイズを制御する

粒子を破砕するのに必要なエネルギーは、そのサイズに比例します。大きすぎる材料を供給すると、ミルは一次破砕という重労働を強いられ、これは非効率的です。

材料をより小さく、より適切なサイズに前破砕することで、ボールミルは本来の目的である微粉砕にエネルギーを集中させることができます。

均一な供給速度を確保する

不均一な供給速度は不安定性を引き起こします。材料の急激な増加はミルを過負荷にし、詰まりや不十分な粉砕を引き起こします。

逆に、供給速度が不十分だと、ミルは低負荷で運転されます。これは非効率な粉砕につながり、スチールボールが互いに、またライナーと擦れ合い、エネルギーを浪費し、過度の摩耗を引き起こします。

粉砕環境をマスターする

シリンダー内部では、粉砕(粒子サイズ縮小)の核心プロセスが行われます。この動的な環境を制御することは、効率にとって不可欠です。

ミルの速度の重要な役割

回転速度は、粉砕媒体の動きを決定します。この動きは主に2つのカテゴリに分類されます。

- カスケード(滝状落下): 低速では、ボールは充填物の表面を転がり落ち、摩擦と摩耗を生み出します。これは微粉砕に最適です。

- カタラクト(放物線落下): 高速では、ボールは空中に投げ出され、材料に激しく衝突します。これにより高い衝撃力が生じ、粗い粒子を破砕するのに効果的です。

「臨界速度」(ボールが遠心分離され、ライナーに張り付く速度)に近すぎると、ほとんど粉砕が行われません。最適な速度は、目的の粉砕作用に応じて、通常この臨界速度の65%から75%の間です。

充填率の重要性

充填率、または充填量とは、シリンダーが粉砕媒体と材料の両方でどれだけ満たされているかを指します。これは動力消費と粉砕効果に直接影響します。

充填量が少ないミルでは、材料を効果的に破砕するための粉砕媒体が不足しています。充填量が多すぎるミルでは、ボールの動きが制限され、衝撃が弱まり、効率が低下します。ほとんどのボールミルは、充填量が40%から50%の間で最も効率的に動作します。

適切なスチールボール比率を選択する

粉砕媒体は万能ではありません。適切な充填には、供給材料の粒子サイズ範囲に対応するために、さまざまなサイズのボールの混合が必要です。

大きなボールは最大の供給粒子を破砕するために必要であり、小さなボールは最終製品を製造するために必要な微粉砕により効果的です。理想的な比率は、供給サイズと目標出力サイズに完全に依存します。

トレードオフを理解する

ボールミルの最適化は、単一の変数を最大化することではなく、特定の目標に対して最も効果的なバランスを見つけることです。1つのパラメーターを過度に押し進めると、多くの場合、負の結果を招きます。

速度と摩耗

ミルの速度を上げるとスループットは向上しますが、ある程度の限度があります。高速になると、スチールボールとミルライナーの摩耗が劇的に加速し、メンテナンスコストが増加し、ダウンタイムが頻繁になります。

負荷とエネルギー

充填量が多いと、1時間あたりにより多くの材料を処理できますが、ミルの消費電力も大幅に増加します。ミルを過負荷にすると粉砕作用が制限され、エネルギーがサイズ縮小に使用される代わりに、熱や騒音として浪費されます。

ライナーの設計と材料

運転変数ではありませんが、ライナーは重要なコンポーネントです。ライナーのプロファイル、特にその「リフター」は、充填物を持ち上げる役割を担っています。摩耗したライナーはボールを適切に持ち上げることができず、他の設定に関係なく粉砕効率が著しく低下します。

これをあなたの操作に適用する方法

ボールミルに単一の「最適」な設定はありません。効率は、あなたの主要な目的に応じて定義されます。

- スループットの最大化が主な焦点の場合: 臨界速度の75%に近い速度で運転し、衝撃粉砕を優先し、供給材料が適切に前破砕され、均一なサイズであることを確認します。

- 非常に微細な製品の達成が主な焦点の場合: 低速(臨界速度の約65%)を使用してカスケードと摩耗を促進し、粉砕媒体に十分な量の小さなボールが含まれていることを確認します。

- エネルギーコストの削減が主な焦点の場合: 動力消費の非効率なピークと谷を避けるために、完全に均一な供給速度を維持し、目的の粒子サイズを達成できる最低速度で運転します。

最終的に、ボールミルの効率を向上させることは、安定したバランスの取れたシステムを達成するための、継続的でデータに基づいた調整のプロセスです。

要約表:

| パラメーター | 効率の鍵 | 最適化目標 |

|---|---|---|

| 供給サイズと速度 | 材料を前破砕する。均一な速度を維持する | 過負荷/低負荷を防ぐ。動力消費を安定させる |

| ミル速度 | 臨界速度の65%~75%で運転する | 衝撃(カタラクト)と摩耗(カスケード)のバランスを取る |

| 充填量 | 40%~50%の充填率を維持する | ボールの動きを制限せずに粉砕作用を最大化する |

| ボールサイズ比率 | 大きなボール(粗い破砕)と小さなボール(微粉砕)を混合する | 全粒子サイズ範囲を効率的に処理する |

あなたのラボでボールミルの最高の効率を達成する準備はできていますか?

KINTEKでは、粉砕プロセスを最適化するために不可欠な、高品質のラボ機器と消耗品(粉砕媒体など)を提供することに特化しています。当社の専門家が、スループット、製品の微細さ、またはエネルギー節約といった特定の目標に合わせて、速度、負荷、媒体のバランスを取るための適切なツールを選択するお手伝いをします。

今すぐKINTEKにお問い合わせください。当社のソリューションが、お客様のラボの生産性を向上させ、運用コストを削減する方法についてご相談ください。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

よくある質問

- ボールミル加工中のコンタミネーションとは?より純粋な材料を得るための制御方法を学ぶ

- ボールミルにはどのような材料が使用されますか?純度と効率のために適切な粉砕メディアを選択する

- Si2N2Oベースセラミック複合材料における高エネルギーサンドミルの機能とは?本日の粉末微細化を最適化しましょう

- 研究室での粉砕には何が使われますか?サンプル特性に合った適切な粉砕機を選びましょう

- Ni-Al2O3-TiO2複合粉末におけるボールミルの役割は何ですか?機械的活性化と均一性をマスターする

- 製薬分野におけるハンマーミルの用途とは?より良い薬効のための精密な粒子径制御を実現

- なぜジルコニア研磨ボールと容器は卵殻の超微粉砕に好まれるのですか?サンプルの純度を確保する

- 超音波分散装置は、基板の前処理をどのように支援しますか?ダイヤモンド薄膜の核生成をマスターする