単純な容器とは異なり、ボールミルの容量は単一の固定された体積ではありません。それは、目的の粒子サイズに材料を処理できる速度によって定義される、動的な性能の尺度です。この容量は、ミルの物理的寸法、粉砕される材料の特性、およびいくつかの重要な操作パラメータによって影響を受けます。

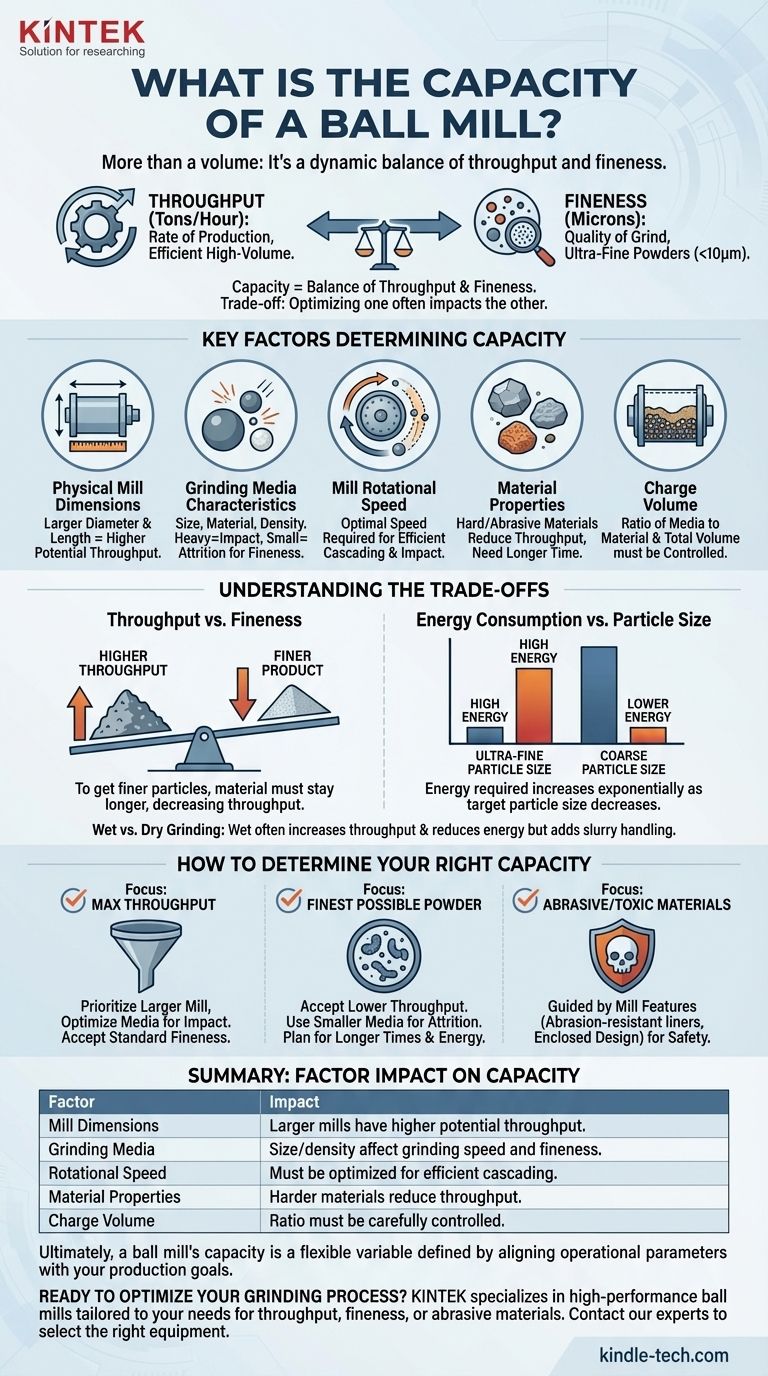

ボールミルの真の容量は、その処理能力(1時間あたりに処理できる材料の量)と最終製品の粉砕度とのバランスです。これらの要因のいずれかを最適化すると、ほとんどの場合、他方とのトレードオフが発生します。

ボールミルにおける「容量」の定義

ボールミルの可能性を理解するには、容量を2つの異なる方法で考える必要があります。どちらか一方が他方よりも重要であるということはなく、それらは特定の作業におけるミルの性能を定義する同じコインの裏表です。

処理能力:生産速度

処理能力は、時間あたりに処理される質量を測定するもので、通常は1時間あたりのトン数で表されます。

この指標は、大量の材料を効率的に処理することが主な目標である大規模な産業 operasi において最も重要です。

粉砕度:粉砕の品質

粉砕度とは、粉砕された材料の最終的な粒子サイズを指し、しばしばミクロンで測定されます。

参考文献によると、ボールミルは非常に微細な粉末、時には10ミクロン未満の粉末の製造に優れています。このレベルの微細さを達成することは、医薬品や化学薬品の用途においてしばしば主要な目標となります。

容量を決定する主要な要因

ボールミルの有効容量は事前に決定されるものではありません。それは、その設計、操作、および処理する材料間の複雑な相互作用の結果です。

ミルの物理的寸法

ミルの円筒形シェルの物理的なサイズ、つまりその直径と長さが最も基本的な要因です。より大きなミルは、より多くの粉砕媒体と材料を保持でき、これはより高い潜在的な処理能力に直接関連します。

粉砕媒体の特性

粉砕媒体(ボール)が作業を行います。そのサイズ、材料(例:スチール、セラミック)、および密度は非常に重要です。

より重く、より密度の高い媒体は、より大きな衝撃力を提供し、粉砕速度を向上させることができます。しかし、より小さな媒体を使用すると、摩耗のための表面積が増加し、これは超微細な粒子サイズを達成するために不可欠です。

ミルの回転速度

ミルが回転する速度は、重要な操作パラメータです。

すべてのミルと用途には最適な速度があります。速度が低すぎると、ボールは単に材料の山を転がり落ちるだけで、非効率な粉砕になります。高すぎると、遠心力によってボールがミルの外壁に押し付けられ、効果的なサイズ縮小に必要なカスケードと衝撃が妨げられます。

材料の特性

供給材料の特性は、容量に大きな影響を与えます。

より硬く、より研磨性の高い材料は、より多くのエネルギーとミル内の滞留時間を必要とし、全体の処理能力を低下させます。供給材料の初期サイズも重要な役割を果たします。より小さな開始サイズは、目標の微細さに到達するためにより少ない作業で済みます。

充填量

ボールミルは常に部分的に充填されます。粉砕媒体と粉砕される材料の比率、およびそれらがミル内で占める総体積(「充填レベル」)は、効率的な操作を確保するために慎重に制御する必要があります。

トレードオフの理解

ボールミルから理想的な性能を引き出すには、一連の重要なトレードオフを乗り越える必要があります。これらの妥協点を理解することが、成功する操作の鍵となります。

処理能力 vs. 粉砕度

これが最も重要なトレードオフです。より微細な最終製品を達成するためには、材料がミル内により長く滞留する必要があります。この長い滞留時間は、必然的に全体の処理能力(1時間あたりのトン数)を低下させます。

エネルギー消費 vs. 粒子サイズ

粉砕はエネルギー集約的なプロセスです。粒子サイズを小さくするために必要なエネルギーは、目標サイズが小さくなるにつれて指数関数的に増加します。超微細な粉末を製造するには、単に粗い粉末を製造するよりも著しく多くの電力が必要です。

湿式粉砕 vs. 乾式粉砕

ボールミルは湿式および乾式の両方のプロセスに適しています。湿式粉砕は、処理能力を向上させ、エネルギー消費を削減できることが多いですが、スラリーの処理と最終製品の乾燥が必要になり、プロセスの複雑さが増します。

ニーズに合った適切な容量を決定する方法

ボールミルを選択または操作するには、主要な目的を明確に理解する必要があります。あなたの目標は、どのパラメータとトレードオフを優先するかを決定します。

- 最大処理能力に重点を置く場合:より大きなミルを優先し、衝撃のために媒体を最適化し、仕様を満たすが大幅に超えない最終粒子サイズを受け入れるべきです。

- 可能な限り最も微細な粉末の達成に重点を置く場合:処理能力の低下を受け入れ、摩耗を最大化するために小さな粉砕媒体を利用し、より長い粉砕時間とより高いエネルギーコストを計画する必要があります。

- 研磨性または有毒な材料の処理に重点を置く場合:ミルの機能、例えば耐摩耗性ライナーや密閉設計によって決定が導かれます。これにより、処理能力に関わらず安全な取り扱いが保証されます。

最終的に、ボールミルの容量は、その操作パラメータを特定の生産目標に合わせることで定義する柔軟な変数です。

要約表:

| 要因 | 容量への影響 |

|---|---|

| ミルの寸法 | 大型ミルほど潜在的な処理能力が高い。 |

| 粉砕媒体 | サイズと密度が粉砕速度と粉砕度に影響。 |

| 回転速度 | 効率的なカスケードと衝撃のために最適化する必要がある。 |

| 材料の特性 | 硬く研磨性の高い材料は処理能力を低下させる。 |

| 充填量 | 媒体と材料の比率を慎重に制御する必要がある。 |

粉砕プロセスを最適化する準備はできていますか? KINTEKは、高処理能力、超微細粒子サイズ、または研磨性材料の処理など、お客様の特定のニーズに合わせた高性能ボールミルとラボ機器を専門としています。当社の専門家が、効率と品質のバランスを取るための適切な機器の選択をお手伝いします。今すぐお問い合わせください。お客様のラボの能力を向上させましょう!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)