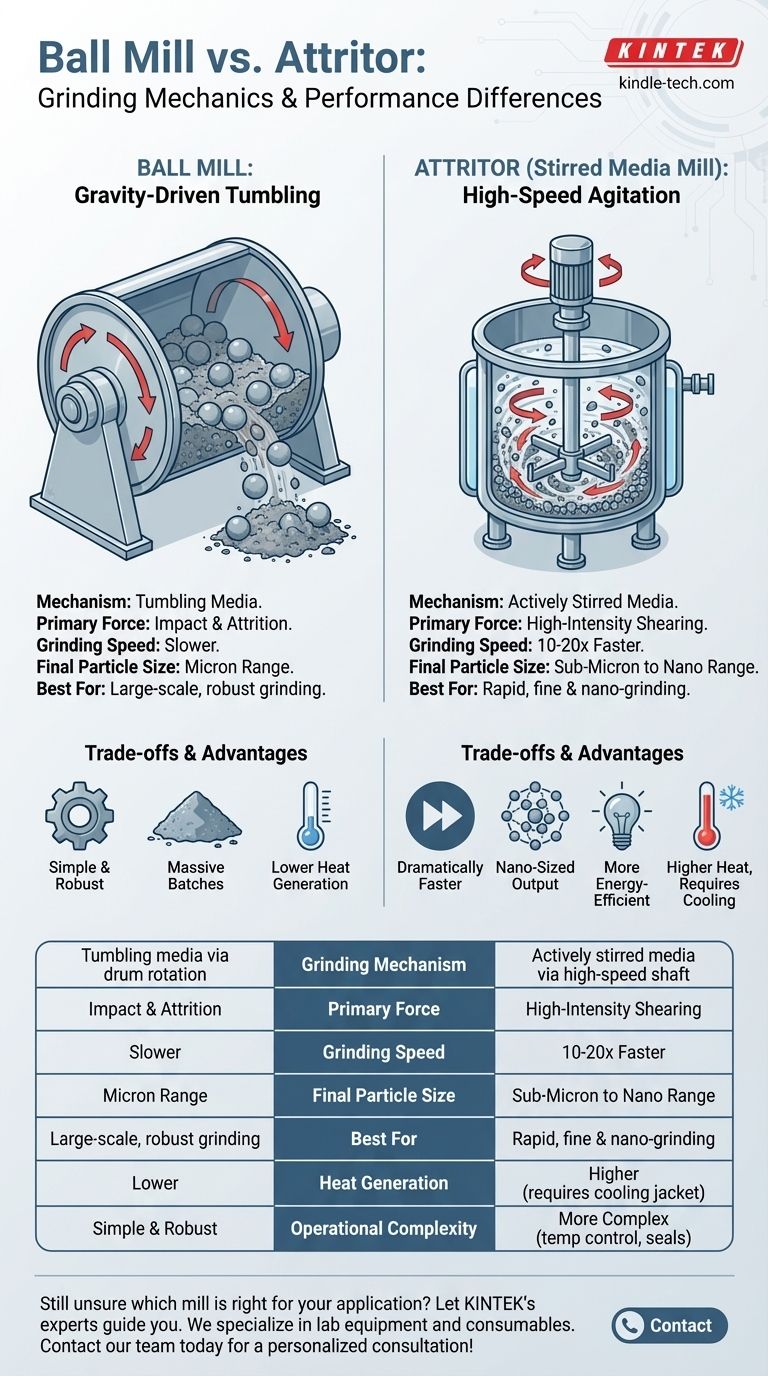

ボールミルとアトリターの根本的な違いは、粉砕メディアにエネルギーを伝達する方法にあります。ボールミルは、大きな回転ドラム内でメディアを転がす重力に頼り、衝撃と摩耗の力を発生させます。対照的に、アトリターは高速で回転する内部シャフトを使用して、静止したタンク内のメディアを積極的に撹拌し、はるかに強力で効率的なせん断力を発生させます。

どちらの機械もメディアを使用して粒度を減少させますが、アトリターの積極的に撹拌されるメディア設計により、特に非常に微細な粒子やナノサイズの粒子を生成する場合、大幅に高速で効率的になります。ただし、この優れた性能は、よりシンプルで堅牢なボールミルと比較していくつかの異なる運用上のトレードオフをもたらします。

粉砕のメカニズム:2つの異なる哲学

適切な装置を選択するには、まず各システムの基本的なメカニズムを理解する必要があります。これらは、粉砕、つまり粒度減少という同じ目標を、明確に異なる作用によって達成します。

ボールミルの仕組み

ボールミルは、水平軸を中心に回転する円筒形のドラムです。粉砕する材料、液体(湿式粉砕の場合)、および粉砕メディア(通常はセラミックまたは金属製のボール)が部分的に充填されます。

ドラムが回転すると、メディアはケーシングの側面を持ち上げられ、その後落下して転がります。粉砕は主に2つのメカニズムによって発生します。ボールが落下するときの衝撃と、ボール同士が連なって滑るときに生じる摩耗です。このプロセスは重力に依存しており、比較的低速です。

アトリターの仕組み

アトリターは、一般的に撹拌メディアミルと呼ばれるもので、ジャケット付きの静止したタンクで構成されています。内部では、アームが取り付けられた中央のシャフトが高速で回転します。

タンクには材料のスラリーと、はるかに小さな粉砕メディアが充填されます。回転するアームがこのメディアを激しく撹拌し、強力な渦と激しいせん断作用を生み出します。粉砕は重力に依存するのではなく、モーターからの直接的で高エネルギーの入力に依存するため、粒子とメディアの衝突がより頻繁かつ強力になります。

主な性能の違い

これら2つのミル間の機械的な違いは、性能に大きなばらつきをもたらし、それがプロセス時間、最終製品の品質、および運用コストに直接影響します。

粉砕速度と効率

アトリターはボールミルよりも劇的に高速であり、多くの場合10倍から20倍、あるいはそれ以上高速です。

エネルギーが重いドラムを回転させることに使われるのではなく、メディアフィールドに直接伝達されるため、プロセスははるかに効率的です。これは、目標の粒度に到達するための粉砕サイクルが大幅に短縮されることを意味します。

最終粒度

ボールミルは材料をミクロン範囲に粉砕するのに効果的ですが、アトリターはサブミクロンおよびナノサイズの粒子を生成するのに優れています。

アトリターの高強度のせん断作用は、凝集体を破壊し、粒子をナノメートル寸法に減少させるのに非常に効果的であり、これは従来のボールミルでは非実用的または不可能な偉業です。

エネルギー消費

同じ量の材料を同じ細かさまで処理する場合、アトリターの方がエネルギー効率が高くなります。

モーターからのエネルギーは、ミルの質量自体を動かすことによるエネルギーの浪費が少なく、メディアの撹拌に直接適用されます。これにより、バッチあたりのエネルギーコストが低くなり、生産環境では重要な要素となります。

トレードオフの理解

アトリターを選択することは自動的なアップグレードではありません。その高性能は特定の考慮事項を伴い、特定の用途ではボールミルの方が良い選択となる可能性があります。

発熱と制御

アトリターの高いエネルギー入力はかなりの熱を発生させます。これにより、熱に敏感な材料の安定した処理温度を維持するために、ジャケット付きタンクを冷却システムに接続する必要があります。ボールミルも熱を発生させますが、その速度はずっと低く、より管理しやすいものです。

バッチサイズとスケーラビリティ

ボールミルは、非常に大規模な産業粉砕において議論の余地のないリーダーであり、単一のバッチで何トンもの材料を処理できます。

アトリターは通常、ラボスケールの研究、パイロットプロジェクト、および小規模から中規模の生産に使用されます。大規模な連続プロセスアトリターは存在しますが、従来のボールミルは大量のバルク処理において優位性を保つことがよくあります。

メディアの摩耗と汚染

アトリター内部の激しい高せん断環境は、ボールミルと比較して粉砕メディアと撹拌アームの摩耗率がわずかに高くなる可能性があります。これは、粉砕装置からの汚染を最小限に抑えることが最も重要となる超高純度用途では懸念事項となる可能性があります。

運用の単純さ

ボールミルは機械的にシンプルで非常に堅牢な機械であり、主駆動部以外に可動部品がほとんどありません。寛容性が高く、監視をほとんど必要としません。アトリターは、高速シャフト、シール、温度制御を備えており、より注意深い操作とメンテナンスを必要とするため、より複雑です。

目標に合った正しい選択をする

あなたの決定は、パフォーマンスの必要性と運用の現実とのバランスを取りながら、最終目標によって推進される必要があります。

- 主な焦点がミクロン範囲への大規模で費用対効果の高い粉砕である場合: ボールミルは、バルク処理のための堅牢で実績のあるスケーラブルな選択肢です。

- 主な焦点が迅速な開発またはナノスケール粒子の製造である場合: アトリターは、その速度、効率、およびサブミクロンレベルの細かさを達成できる能力により、明確な勝者です。

- 主な焦点が非常に研磨性の高い材料の処理である場合: ボールミルのシンプルで頑丈な構造は、より長い耐用年数と低いメンテナンスコストを提供することがよくあります。

- 主な焦点が熱に敏感な材料の粉砕である場合: アトリターは冷却ジャケットによる優れた温度制御を提供しますが、ボールミルは全体的に発生する熱が少なくなります。

最終的に、これらのメカニズムと性能における核となる違いを理解することで、特定の材料処理目標に最も適合するツールを選択できるようになります。

要約表:

| 特徴 | ボールミル | アトリター(撹拌メディアミル) |

|---|---|---|

| 粉砕メカニズム | ドラム回転によるメディアの転がり | 高速シャフトによるメディアの積極的な撹拌 |

| 主な力 | 衝撃と摩耗 | 高強度せん断 |

| 粉砕速度 | 遅い | 10~20倍高速 |

| 最終粒度 | ミクロン範囲 | サブミクロン~ナノ範囲 |

| 最適用途 | 大規模で堅牢な粉砕 | 迅速な微粉砕およびナノ粉砕 |

| 発熱量 | 低い | 高い(冷却ジャケットが必要) |

| 運用の複雑さ | シンプルで堅牢 | より複雑(温度制御、シール) |

まだあなたの用途に最適なミルがわからないですか? KINTEKの専門家がご案内します。当社はラボ機器と消耗品の専門家であり、お客様のあらゆる実験室での粉砕ニーズに対応するソリューションを提供します。生産規模の拡大であれ、ナノ材料の開発であれ、最適な効率と結果を得るための完璧な機器の選択をお手伝いできます。今すぐ当社のチームにご連絡ください、個別相談を承ります!

ビジュアルガイド

関連製品

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用プラネタリーボールミルキャビネット プラネタリーボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)