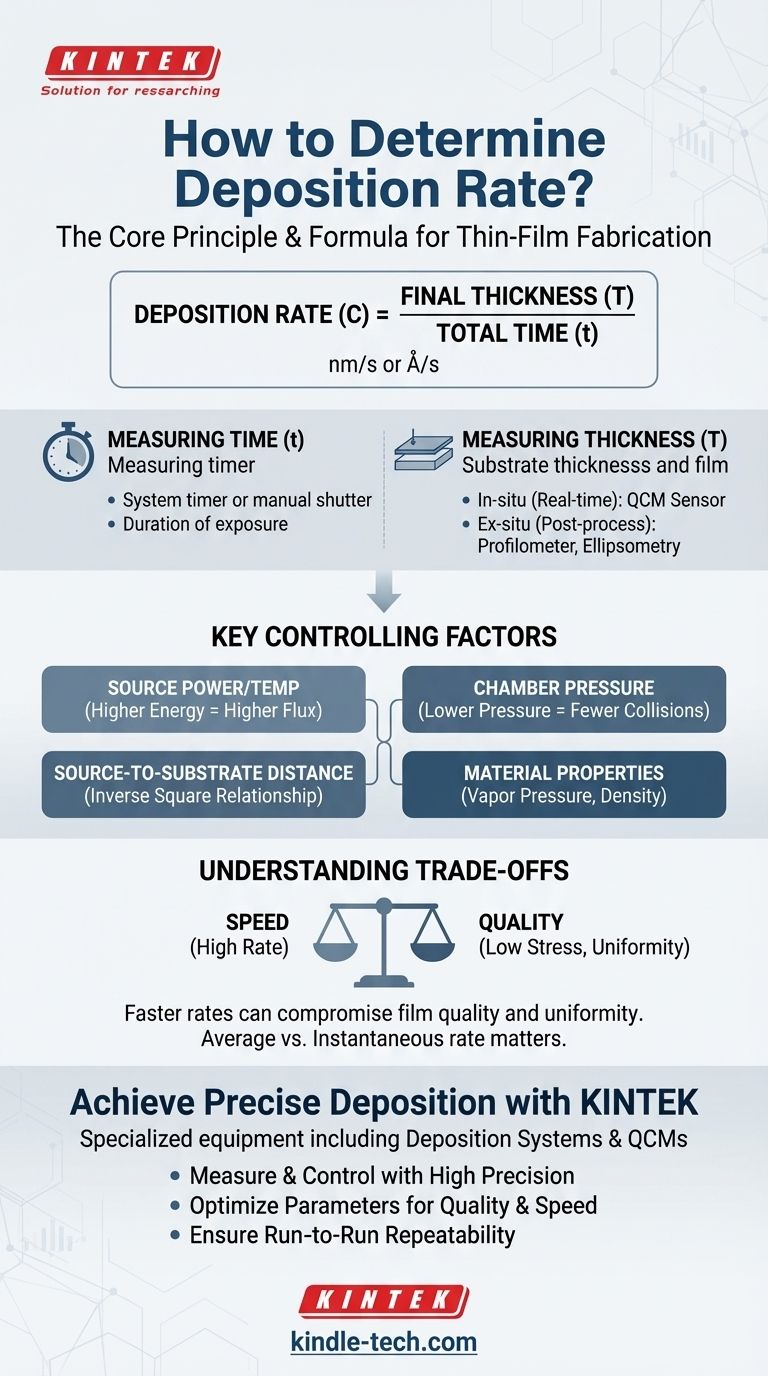

成膜速度は、シンプルかつ直接的な計算によって決定されます。堆積された膜の最終的な膜厚を、成膜プロセスの総時間で割ります。これにより、材料が基板上に堆積した平均速度が得られます。

中心となる公式は

速度 = 膜厚 / 時間ですが、成膜プロセスをマスターするには、膜厚を正確に測定する方法と、速度自体を決定する物理的パラメータを制御する方法を理解する必要があります。

核心原理:膜厚と時間の測定

成膜速度を決定するには、最終的な膜厚と成膜時間の2つの主要な入力値について正確な値が必要です。

基本的な公式

計算自体は簡単です:C = T / t。

この方程式では、Cが成膜速度、Tが膜の最終的な膜厚、tが総成膜時間を表します。結果として得られる速度は、通常、ナノメートル/秒 (nm/s) またはオングストローム/秒 (Å/s) の単位で表されます。

成膜時間 (t) の測定

これは最も直接的な測定です。時間は、基板が堆積材料のフラックスにさらされる期間です。これは通常、システムタイマーまたは手動シャッターによって制御されます。

膜厚 (T) の測定

これは最も重要な変数であり、特殊な装置が必要です。選択する測定方法は、リアルタイムデータが必要か、プロセス後の測定が必要かによって異なります。

- その場 (in-situ) 測定: 水晶振動子マイクロバランス (QCM) が成膜チャンバー内でよく使用されます。QCMセンサーの振動周波数は、質量が追加されるにつれて変化し、堆積する膜厚と瞬間的な速度をリアルタイムで測定します。

- その場外 (ex-situ) 測定: 成膜が完了した後、膜厚は、基板から膜表面までの段差を物理的に測定するスタイラス式プロファイロメーターや、偏光を使用して膜厚を決定するエリプソメーターなどのツールを使用して高精度で測定できます。

成膜速度を制御する主要な要因

事後に速度を計算するだけでは、特性評価には役立ちます。しかし、真のプロセス制御は、それに影響を与える変数を理解し、操作することから生まれます。

ソース電力または温度

熱蒸着やスパッタリングなどのプロセスでは、ソース材料へのエネルギー入力が主要な駆動要因となります。高い電力または温度は、蒸発またはスパッタされた原子のフラックスを増加させ、より高い成膜速度につながります。

チャンバー圧力

真空チャンバーの圧力、特にバックグラウンドガスの分圧は、堆積する原子の平均自由行程に影響を与えます。高い圧力は、より多くの衝突を引き起こし、原子を散乱させ、基板での速度を低下させる可能性があります。

ソースと基板の距離

システムの形状は非常に重要です。材料源と基板の間の距離が長くなると、成膜速度は低下し、一般的に逆二乗の関係に従います。

材料特性

異なる材料は、同じ条件下でも非常に異なる速度で堆積します。これは、蒸気圧、密度、スパッタリング収率などの固有の特性によるものです。

トレードオフの理解

可能な限り最高の速度に最適化することが、常に最善の戦略であるとは限りません。速度と品質の間には重要なトレードオフがあります。

速度 vs. 膜品質

材料を速く堆積しすぎると、内部応力が高く、密着性が悪く、または密度の低い微細構造を持つ膜になる可能性があります。より遅く、より制御された成膜は、しばしば高品質の膜をもたらします。

速度 vs. 均一性

高い成膜速度は、多くの場合、基板をソースに近づけることで達成されますが、基板表面全体での膜厚の均一性を低下させる可能性があります。ソースと基板の距離を長くすると、速度を犠牲にして均一性が向上する傾向があります。

平均速度 vs. 瞬間速度

公式T/tは、全工程における平均速度を提供します。しかし、瞬間速度は、ソース電力や圧力の不安定性により変動する可能性があります。QCMのようなツールによるその場 (in-situ) 監視のみが、これらの変動を明らかにすることができます。

目標に合った適切な選択をする

膜堆積を効果的に制御するには、主要な目的に合わせてアプローチを調整します。

- プロセス検証が主な焦点の場合: テスト成膜を行い、後でプロファイロメーターで膜厚を測定し、

T/tの公式を使用して特定のパラメータセットのベースライン平均速度を確立します。 - 高精度な膜厚制御が主な焦点の場合: QCMのようなその場 (in-situ) ツールを使用してリアルタイムで速度を監視し、目標膜厚に達した正確な瞬間にシャッターを閉じることを可能にします。

- 実行ごとの再現性が主な焦点の場合: 平均成膜速度を校正し、その後、すべてのシステムパラメータ(電力、圧力、時間、形状)を綿密に文書化し、制御して一貫性を確保します。

成膜速度をマスターすることは、信頼性の高い高品質な薄膜製造の基盤です。

要約表:

| 側面 | キーポイント | 一般的なツール/方法 |

|---|---|---|

| 核心公式 | 速度 = 最終膜厚 / 成膜時間 | 基本的な計算 |

| 膜厚測定 | 精度に不可欠。その場 (in-situ) またはその場外 (ex-situ) | QCM (リアルタイム)、プロファイロメーター (プロセス後) |

| 主要な制御要因 | ソース電力、チャンバー圧力、形状 | システムパラメータ制御 |

| トレードオフ | 高速化は膜品質/均一性の低下を意味する可能性がある | プロセス最適化 |

KINTEKで、正確で再現性のある薄膜成膜を実現しましょう。

新しい材料を開発している場合でも、生産の一貫性を確保している場合でも、成膜速度を正確に制御することは非常に重要です。KINTEKは、高品質な実験装置、成膜システム、および水晶振動子マイクロバランス (QCM) などの監視ツールを専門としており、お客様をサポートします:

- 信頼性の高い高品質な膜のために、成膜速度を高精度で測定し制御する。

- 速度、均一性、膜品質のバランスを取るために、プロセスパラメータを最適化する。

- 堅牢で信頼性の高い装置で、実行ごとの再現性を確保する。

私たちの専門知識がお客様の研究所の成功をサポートします。今すぐKINTEKにお問い合わせください。お客様の具体的な成膜ニーズについて話し合い、お客様の研究所に最適なソリューションを見つけましょう。

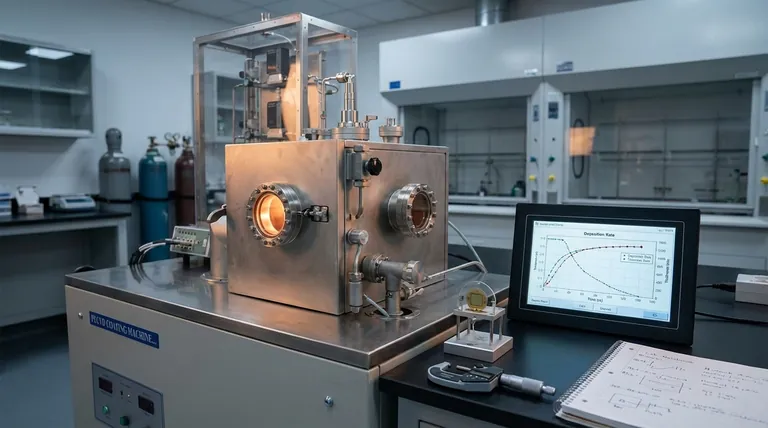

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- ポリマーをCVDプロセスで堆積させることは可能ですか?溶媒フリーで均一なポリマー膜のためのガイド

- 宝石における化学気相成長法とは?ラボグロウンダイヤモンドのガイド

- カーボンナノチューブ(CNT)改質プロセスで使用されるハードウェアは何ですか?リチウムイオンアノード革新のための必須ツール

- ALDプロセス中に、前駆体供給ラインと反応器壁の独立した加熱が必要なのはなぜですか?

- 高温真空または雰囲気反応炉の主な機能は何ですか?CVDコーティングの成功を最大化する

- 化学気相成長法(CVD)の重要性とは?高純度薄膜の究極ガイド

- 水平ホットウォールCVDリアクターを利用する主な利点は何ですか?工業用アルミナコーティング品質の向上

- 化学気相成長法(CVD)とは何ですか?高純度薄膜作製のためのガイド