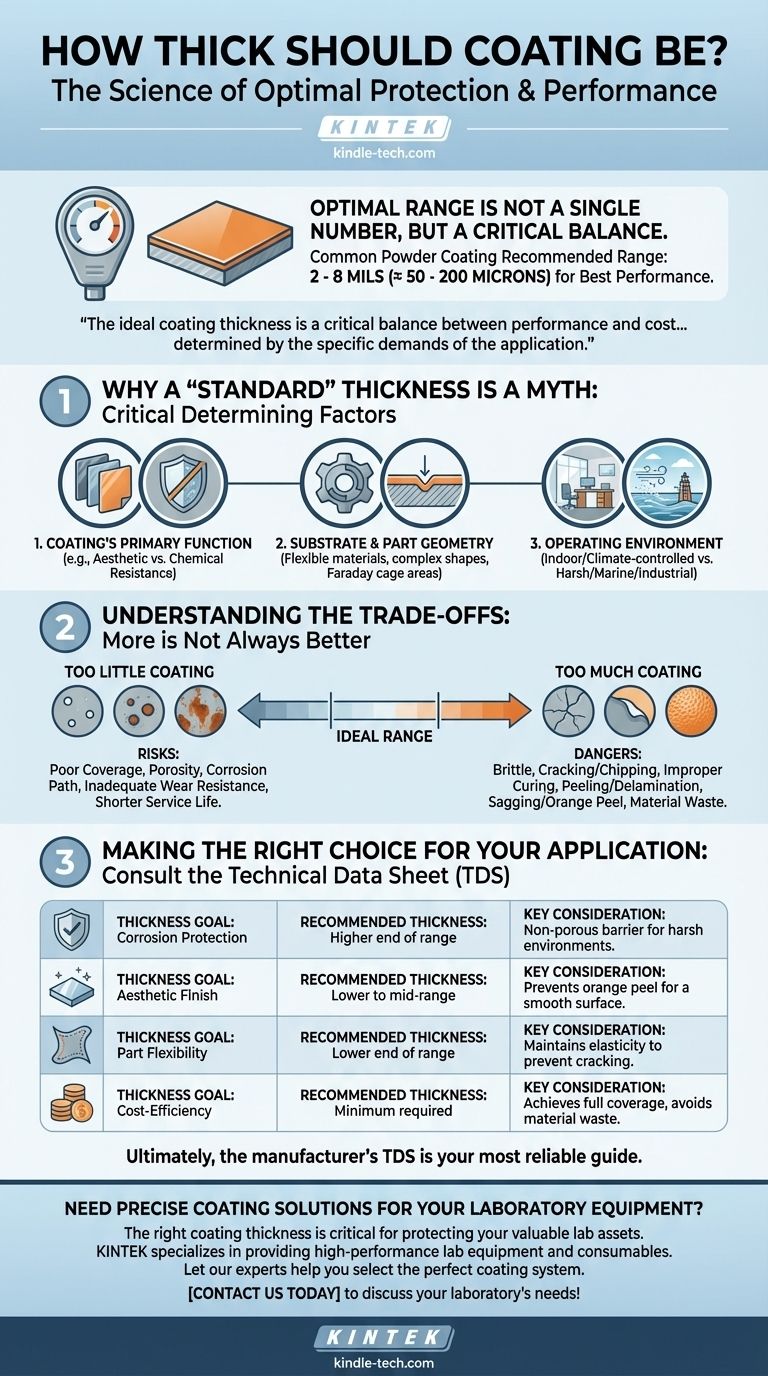

最適なコーティング厚さは単一の数値ではなく、コーティングの目的とメーカーの仕様によって慎重に選択された範囲です。多くの一般的な粉体塗装用途では、最高の性能を達成するために、推奨される膜厚は通常2~8ミル(約50~200ミクロン)です。

理想的なコーティング厚さは、性能とコストの間の重要なバランスです。それは普遍的な基準によって決定されるのではなく、機械的故障、不適切な硬化、不必要な費用といったリスクに対する保護の必要性のバランスを取りながら、用途の特定の要求によって決定されます。

単一の「標準」厚さが神話である理由

単に単一の数値を求めるだけでは、コーティングの成功を決定する重要な要素を見落とすことになります。正しい厚さは、コーティングの役割、それが施される表面、そしてそれが直面する環境の関数です。

コーティングの主要な機能

コーティングの目的が最も重要な要素です。美観のために設計されたコーティングは、耐薬品性のために設計されたものとは非常に異なる要件を持っています。

例えば、薄い装飾コーティングは色と光沢を提供しますが、厚い防食コーティングは湿気や酸素に対する不透過性のバリアを作成する必要があります。

基材と部品の形状

コーティングされる材料が重要です。柔軟な基材は、ひび割れを防ぐためにより薄く、より弾力性のあるコーティングを必要とする場合がありますが、硬い鋼梁はより厚く、より硬い膜を支えることができます。

鋭いエッジを持つ複雑な形状(ファラデーケージ領域)は、均一にコーティングするのが非常に困難です。これらの領域では、エッジに最小限の厚さを確保しつつ、コーナーに過度に堆積しないように、特定の技術が必要とされることがよくあります。

動作環境

使用環境は、必要な保護レベルを決定します。空調管理されたオフィスで屋内使用される部品は、塩水噴霧にさらされる船舶で動作する機器よりもはるかに堅牢性の低いコーティングで十分です。

化学物質、摩耗、または紫外線にさらされる過酷な産業環境では、早期の故障を防ぐためにより厚く、より専門的なコーティングシステムが要求されます。

コーティング厚さのトレードオフを理解する

多ければ多いほど良いとは限りません。コーティングの厚さが不十分な場合も過剰な場合も、異なる理由で壊滅的な故障につながる可能性があります。これはコーティング用途で最も一般的な故障点です。

コーティングが少なすぎるリスク

コーティングを薄く塗りすぎると、直接的な故障につながります。最も一般的な問題は、被覆不良と多孔性です。

これにより、膜に微細なピンホールが残り、腐食が基材に直接到達する経路を与えてしまいます。また、耐摩耗性が不十分になり、耐用年数が短くなります。

コーティングが多すぎる危険性

過剰な膜厚も同様に問題です。厚すぎるコーティングは脆くなり、衝撃や熱サイクルによってひび割れや剥がれを起こしやすくなります。

また、不適切な硬化につながることもあります。この場合、表面は硬化しても、下層の材料が柔らかいままになります。これにより、密着性が低下し、コーティングが基材から剥がれたり、層間剥離したりする可能性が高くなります。

さらに、厚いコーティングは垂れたり、流れたり、「オレンジピール」のような質感を生み出し、美観を損なうことがあります。最終的に、それは材料と費用の大幅な無駄を意味します。

用途に合った適切な選択をする

常に、使用する特定のコーティング製品の技術データシート(TDS)を参照することから始めてください。メーカーは最適な範囲を提供しており、あなたの仕事は、その範囲内で目標に基づいてどこを目指すかを決定することです。

- 過酷な環境での防食が主な焦点の場合:メーカー推奨範囲の上限を目指し、非多孔性の保護バリアを確保します。

- 高品質な美観仕上げが主な焦点の場合:オレンジピールを避け、滑らかな表面を確保するためには、推奨範囲内でより薄く、より制御された塗布がしばしば優れています。

- 部品の柔軟性が主な焦点の場合:コーティングの弾力性を維持し、ひび割れを防ぐために、推奨厚さの下限に留まります。

- 重要でない用途での費用対効果が主な焦点の場合:完全な被覆と望ましい外観を達成するために必要な最小限の厚さを適用し、費用のかかる過剰使用を避けます。

最終的に、メーカーの技術データシートは、意図したとおりに機能するコーティングを実現するための最も信頼できるガイドです。

概要表:

| 厚さの目標 | 推奨される厚さ | 主な考慮事項 |

|---|---|---|

| 防食 | 範囲の上限 | 過酷な環境向けに非多孔性バリアを確保します。 |

| 美観仕上げ | 範囲の下限から中間 | 滑らかな表面のためにオレンジピールテクスチャを防ぎます。 |

| 部品の柔軟性 | 範囲の下限 | ひび割れを防ぐためにコーティングの弾力性を維持します。 |

| 費用対効果 | 必要最小限 | 材料の無駄を避けながら完全な被覆を達成します。 |

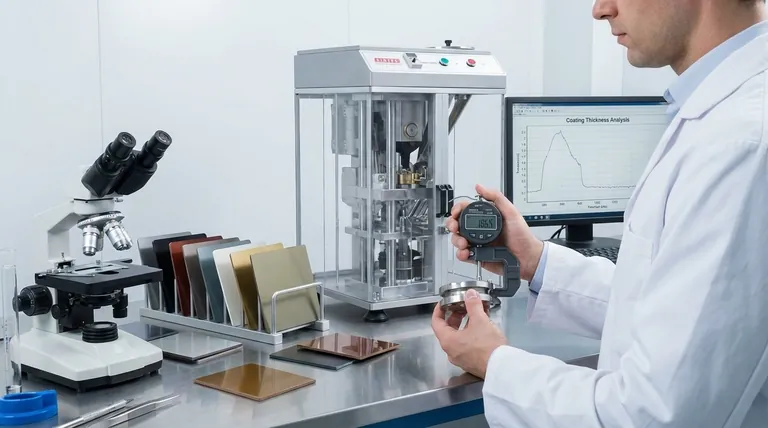

研究室機器に精密なコーティングソリューションが必要ですか? 適切なコーティング厚さは、貴重な実験室資産を腐食、摩耗、化学物質への曝露から保護するために不可欠です。KINTEKは高性能な実験室機器と消耗品の提供を専門とし、特定の用途における耐久性と信頼性を保証します。当社の専門家が、性能と寿命を向上させる完璧なコーティングシステムを選択するお手伝いをいたします。今すぐお問い合わせください 研究室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- PTFEメッシュふるいメーカー

- 自動実験用熱プレス機

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- 実験室用振動ふるい機 スラップ振動ふるい