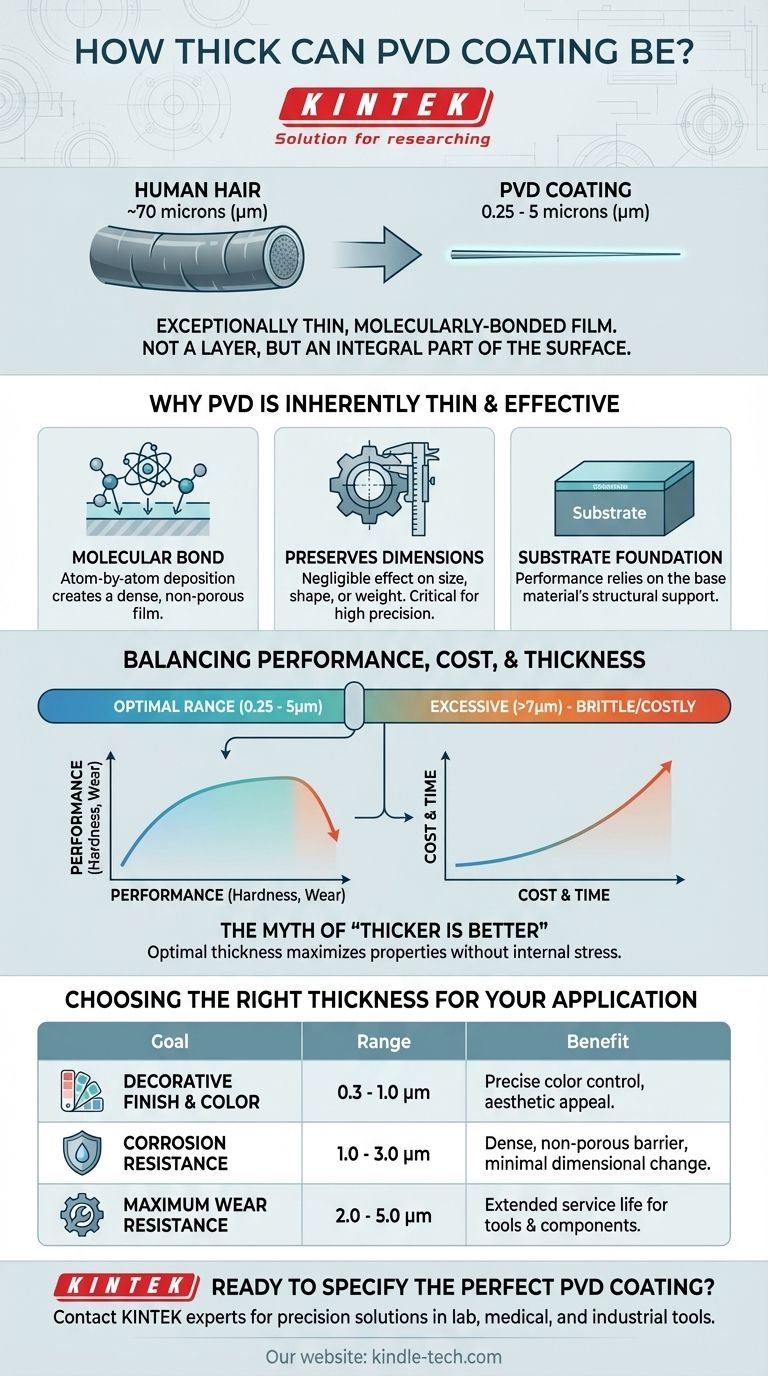

実際には、物理気相成長(PVD)コーティングは非常に薄く、典型的な厚さは0.25~5ミクロン(マイクロメートル)の範囲です。比較のために言うと、人間の髪の毛は約70ミクロンなので、最も厚い標準的なPVDコーティングでさえ、その10分の1よりも薄いことになります。この薄さは限界ではなく、材料の物理的寸法を変えることなく特性を向上させるために設計された、この技術の基本的な特徴です。

PVDの目的は、厚い保護層を追加することではなく、分子レベルで結合した薄い膜を作成することです。特定の厚さは、硬度、耐摩耗性、色などの特性を最適化するために精密に設計されており、「厚いほど良い」という考え方は一般的で費用のかかる誤解となっています。

PVDコーティングが本質的に薄い理由

PVDは、塗装や電気めっきなどの従来の工法とは根本的に異なる、高度な真空成膜プロセスです。この違いが、その厚さの性質を理解する鍵となります。

塗料の層ではなく、分子結合

スパッタリングや熱蒸着などのPVD適用技術は、原子レベルで材料を基材の表面に堆積させます。これにより、強力な分子レベルの結合が形成されます。

その結果、表面の上に単に乗っている別個の層ではなく、表面そのものと一体化した、高密度で非多孔質の膜ができます。

寸法公差の維持

コーティングは単桁のミクロン単位で測定されるため、コンポーネントのサイズ、形状、重量に与える影響はごくわずかです。

これは、切削工具、医療用インプラント、航空宇宙部品などの高精度アプリケーションにとって極めて重要です。これらの分野では、寸法のごくわずかな変化でさえ故障につながる可能性があります。

基材が土台を提供する

PVDコーティングの性能は、その下の材料、すなわち基材との直接的な連携によって決まります。コーティングは極度の表面硬度を提供しますが、構造的な支持は基材が提供します。

柔らかい基材に硬いPVDコーティングを施すのは、マットレスの上に薄いガラス板を敷くようなもので、圧力の下で曲がったりひび割れたりします。したがって、下地材料の特性はコーティング自体と同じくらい重要です。

厚さが性能に与える影響

範囲は狭いものの、0.25~5ミクロンの範囲内で厚さを変えることで、エンジニアは特定の成果に合わせてコーティングを微調整できます。

硬度と耐摩耗性

産業用工具など、高い耐久性が求められる用途では、より厚いコーティング(通常2~5ミクロン)がより長い耐用年数を提供できます。追加された材料は、研磨力に対するより大きな緩衝材となります。

耐食性

PVDの優れた耐食性は、そのバルク(体積)によるものではなく、膜の密度と化学的不活性性によるものです。1~2ミクロンの薄いコーティングでさえ、酸化や化学的攻撃を防ぐ完全なバリアを形成できます。

色と美観

装飾用途では、厚さが色に直接影響します。多くのPVDコーティングで認識される色は、石鹸の泡の虹色の光沢と似た、光の干渉の結果です。

特定の、一貫した色を製品全体で実現するには、多くの場合ナノメートル単位での厚さの正確な制御が必要です。

トレードオフの理解

適切な厚さを指定することは、競合する要因のバランスを取る重要なエンジニアリング上の決定です。単に「可能な限り厚く」と要求することは、ほとんどの場合間違ったアプローチです。

「厚いほど良い」という神話

PVDコーティングが厚くなるにつれて、内部応力が蓄積します。過度に厚いコーティング(例:7~10ミクロン超)は脆くなり、表面からの剥離、ひび割れ、または剥離しやすくなる可能性があります。

最適な厚さとは、内部応力を導入することなく性能を最大化し、コーティングが密着したままであることを保証するものです。

性能とコストのバランス

PVDは時間ベースのプロセスです。より厚いコーティングは真空チャンバー内でのサイクル時間が長くなり、これが操作のコストに直接影響します。常に、アプリケーションの性能要件を満たす**最小有効厚さ**を指定し、機能とコストの両方を最適化することが目標です。

アプリケーションに最適な厚さの選択

理想的な仕様は、主な目的に完全に依存します。専門家とのプロジェクトについて話し合う際のガイドとして、以下を使用してください。

- 装飾仕上げと色の一貫性が主な焦点の場合: 希望する光学効果を得るために、通常、より薄く、高度に制御されたコーティング(例:0.3~1.0ミクロン)が指定されます。

- 工具や高頻度使用部品の最大の耐摩耗性が主な焦点の場合: 最適範囲内のより厚いコーティング(例:2.0~5.0ミクロン)は、より確実な耐摩耗面を提供します。

- 寸法変化を最小限に抑えた耐食性が主な焦点の場合: 標準的な中程度の厚さ(例:1.0~3.0ミクロン)は、ほとんどの環境に理想的な堅牢で非多孔質のバリアを提供します。

結局のところ、理想的なPVDコーティングの厚さは、単なる品質の尺度ではなく、エンジニアリングされた仕様です。

要約表:

| アプリケーションの目的 | 標準的な厚さの範囲 | 主な利点 |

|---|---|---|

| 装飾仕上げと色 | 0.3 - 1.0ミクロン | 正確な色制御、美観 |

| 耐食性 | 1.0 - 3.0ミクロン | 高密度で非多孔質のバリア、最小限の寸法変化 |

| 最大の耐摩耗性 | 2.0 - 5.0ミクロン | 工具や部品のサービス寿命延長 |

アプリケーションに最適なPVDコーティングの仕様を決定する準備はできましたか?

適切な厚さの選択は、性能とコスト効率にとって極めて重要です。KINTEKの専門家は、実験装置、医療機器、産業用工具向けの精密PVDコーティングを専門としています。私たちは、優れた硬度、耐食性、色の一貫性を達成するために必要な最小有効厚さを決定するお手伝いをします。

今すぐKINTEKにご連絡いただき、お客様のプロジェクトについてご相談の上、コンポーネントの価値を最大化するカスタマイズされたソリューションを入手してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器