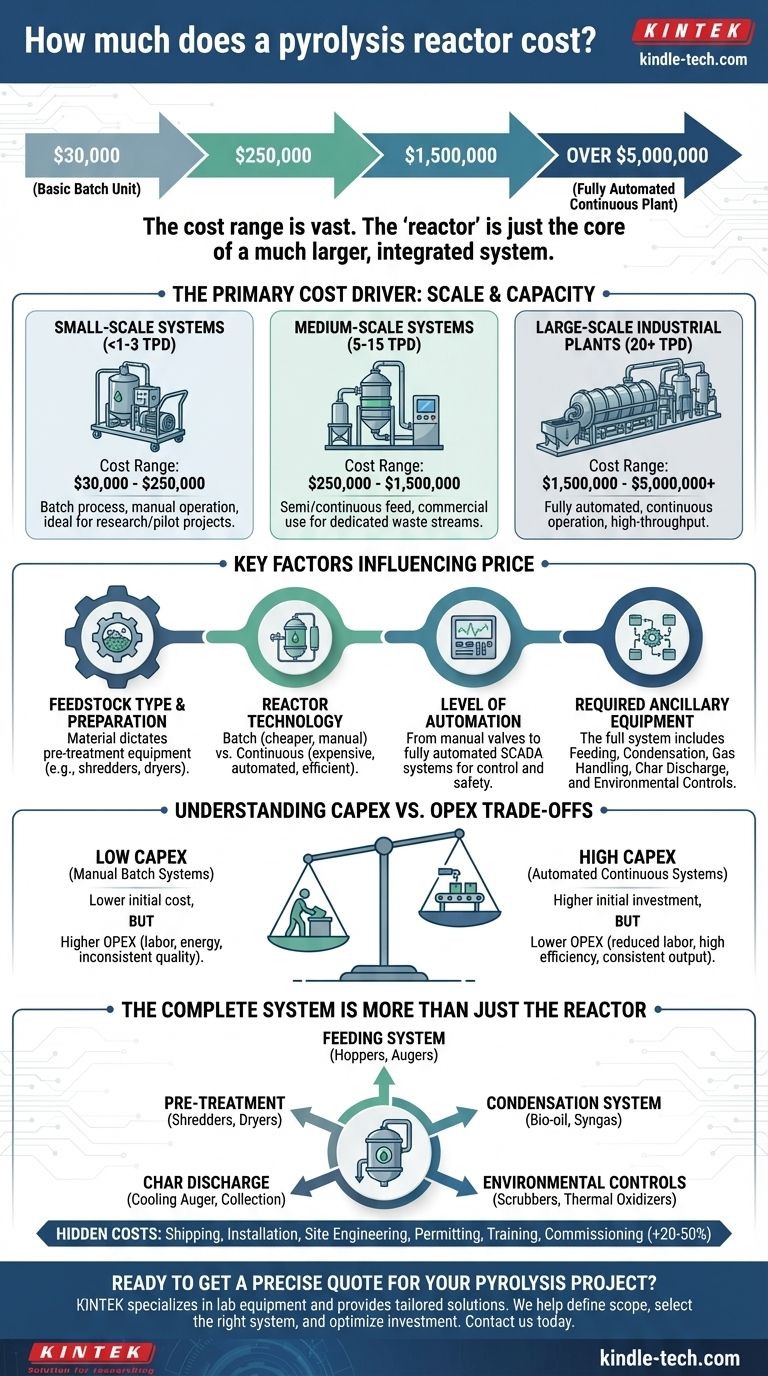

要するに、熱分解反応器の費用は、小型の基本的なバッチユニットで3万ドルから、大規模で完全に自動化された連続プラントで500万ドル以上までと幅広くあります。 この広範な範囲が存在するのは、「反応器」が、はるかに大きく統合されたシステムの単なる中心コンポーネントに過ぎないためです。最終的な価格は、その処理能力、処理する材料の種類、自動化のレベル、および前処理と後処理に必要な補助装置によって決定されます。

最も一般的な間違いは、反応器のみの予算を立てることです。熱分解プロジェクトの真の費用には、シュレッダー、乾燥機、フィーダー、後処理装置といった不可欠なサポートシステムが含まれており、これらは反応器自体の費用に匹敵するか、それを上回ることがよくあります。

主な費用要因:規模と容量

熱分解システムの価格を決定する最大の要因は、その処理能力であり、通常は1日あたりのトン数(TPD)または1時間あたりのキログラム数(kg/hr)で測定されます。費用は直線的に増加するわけではありません。大規模なプラントは総費用が高くなりますが、容量あたりの費用は低くなります。

小規模システム(1~3 TPD未満)

スキッドマウントされ、バッチプロセスを使用する小規模システムは、一般的に3万ドルから25万ドルの範囲です。これらは、研究、パイロットプロジェクト、または非常に小規模でニッチな廃棄物処理に最適です。操作は通常手動で、各サイクル後に原料を投入し、チャーを取り除くのに人手が必要です。

中規模システム(5~15 TPD)

中規模の商業システムは、通常25万ドルから150万ドルの費用がかかります。このレベルでは、半連続または完全連続供給システムが見られるようになり、より高い効率を提供します。これらは、小規模な自治体や、タイヤや特定のプラスチックのような一貫した専用の廃棄物処理を行う企業に適しています。

大規模産業プラント(20 TPD以上)

大規模な産業プラントは、150万ドルから始まり、容易に500万ドルを超えるという多額の設備投資を伴います。これらは、高処理量の廃棄物管理や、バイオオイル、チャー、合成ガスの大規模生産のために設計された、完全に自動化された連続供給操作です。堅牢なエンジニアリング、敷地準備、および広範な汚染防止システムが必要とされるため、価格は大きく影響されます。

最終価格に影響を与える主要な要因

純粋な規模以外にも、いくつかの技術的および運用上の要因が最終見積もりに劇的な影響を与えます。

原料の種類と前処理

処理する材料によって、必要な前処理装置が決まります。清潔で均一な木材チップ用のシステムは、選別、破砕、洗浄が必要な混合都市プラスチック廃棄物用のシステムよりもシンプルで安価です。シュレッダー、乾燥機、供給メカニズムの費用を考慮に入れてください。これらは基本反応器価格にはほとんど含まれていません。

反応器技術(バッチ式 vs. 連続式)

バッチ式反応器は最も安価な選択肢です。原料が投入され、ユニットが密閉されて加熱され、サイクル終了後に生成物が取り出されます。これにより、人件費が高くなり、処理能力が低くなります。

連続式反応器はより複雑で高価です。これらはオーガーやロータリーキルンを使用して、材料を常に供給し、チャーを排出するため、24時間稼働が可能です。この高い初期費用は、運用人件費の削減と処理能力の大幅な向上によって相殺されます。

自動化のレベル

基本的なシステムには手動バルブと簡単な温度計があるかもしれません。完全に自動化されたプラントは、プロセス全体を監視および制御するために監視制御およびデータ収集(SCADA)システムを使用します。これにより費用は大幅に増加しますが、安全性、一貫性、効率が向上し、オペレーターによる常時監視の必要性が減少します。

必要な補助装置

機能する熱分解プラントは、単なる炉以上のものです。完全なシステムのために予算を立てる必要があります。

- 供給システム:原料を反応器に移動させるためのホッパーとオーガー。

- 凝縮システム:熱分解ガス(合成ガス)を冷却し、液体バイオオイルを凝縮させるための熱交換器。

- ガス処理:非凝縮性合成ガスを浄化し、燃焼、貯蔵、または利用するための装置。

- チャー排出:固体バイオチャーを冷却し、収集するためのオーガーと収集システム。

- 環境制御:地域の空気品質規制を満たすためのスクラバーまたは熱酸化装置。

トレードオフの理解:CAPEX vs. OPEX

初期購入価格(設備投資またはCAPEX)のみに焦点を当て、長期的な運用コスト(運用費用またはOPEX)を考慮しないのは重大な間違いです。

低CAPEXの落とし穴

安価な手動バッチシステムは魅力的に見えるかもしれませんが、その運用コストは非常に高くなる可能性があります。これらは、投入と排出にかなりの人手が必要で、エネルギー効率が低く、製品の品質が一貫していません。この方法は研究には適していますが、収益性の高い商業事業にはほとんど適していません。

高CAPEXの利点

高価で完全に自動化された連続システムは、大規模な初期投資が必要です。しかし、人件費の削減、エネルギー効率の向上(多くの場合、独自の合成ガスを燃料として使用)、一貫した高品質の出力により、OPEXは大幅に低くなります。これは、本格的な商業運営の標準モデルです。

隠れた費用と間接費用

機器自体以外の費用も予算に含めることを忘れないでください。これらには、輸送、設置、現場エンジニアリング、許認可、オペレータートレーニング、試運転が含まれます。これらは、プロジェクトの総費用に簡単に20〜50%を追加する可能性があります。

目標に合った適切な選択をする

意味のある見積もりを得るには、まず目標を明確にする必要があります。

- 主な焦点が研究または学術的な概念実証である場合:小規模なスキッドマウント型バッチ反応器が最も費用対効果の高い出発点です。

- 主な焦点が事業のための特定の廃棄物処理(例:使用済みタイヤ)である場合:中規模の連続システムを計画し、必要なすべての前処理および後処理装置を含む詳細な見積もりを取得してください。

- 主な焦点が大規模な廃棄物発電または商品生産である場合:プロジェクトには、包括的な実現可能性調査と、大規模なエンジニアリングおよび規制費用を伴う完全に統合された自動産業プラントの予算が必要です。

目標を明確にし、完全なシステムのすべてのコンポーネントを理解することで、成功する熱分解プロジェクトのための現実的な予算を立てることができます。

要約表:

| システム規模 | 一般的な処理能力 | 推定費用範囲 | 主な特徴 |

|---|---|---|---|

| 小規模 | < 1-3 TPD | 3万ドル - 25万ドル | バッチプロセス、手動操作、研究/パイロットプロジェクトに最適 |

| 中規模 | 5-15 TPD | 25万ドル - 150万ドル | 半連続/連続供給、専用廃棄物処理の商業利用 |

| 大規模 | 20+ TPD | 150万ドル - 500万ドル以上 | 完全自動化、連続運転、高処理量産業プラント |

熱分解プロジェクトの正確な見積もりをすぐに取得できますか?

反応器技術からプラント全体の統合まで、熱分解システムの複雑なコスト要因を把握するには、専門家の指導が必要です。KINTEKは、精密に設計されたソリューションで多様なラボニーズに対応するラボ機器と消耗品を専門としています。

当社がお手伝いできること:

- プロジェクトの範囲を定義—研究、廃棄物処理、大規模生産のいずれであるか

- 適切なシステムを選択—容量、自動化、補助装置を目標に合わせて調整

- 投資を最適化—CAPEXと長期OPEXのバランスを取り、最大のROIを実現

お問い合わせフォームから今すぐご連絡ください。お客様の具体的な要件についてご相談し、カスタマイズされた提案をさせていただきます。KINTEKのラボソリューションにおける専門知識が、お客様の熱分解プロジェクトの最初から最後まで成功を確実にします。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器