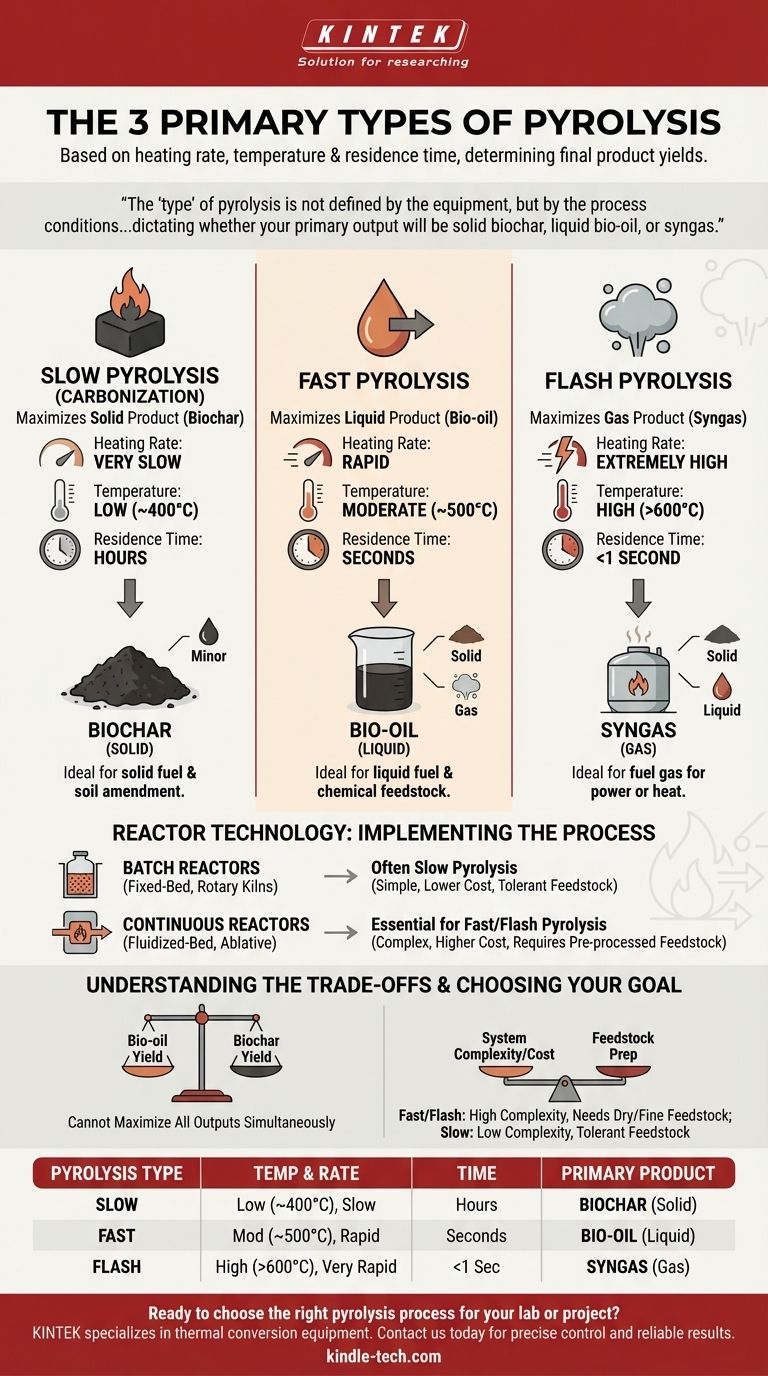

実際には、熱分解は、材料の加熱速度と滞留時間に基づいて、3つの主要なタイプに分類されます。多くの異なる反応器設計がありますが、これら3つのプロセス分類(遅い熱分解、速い熱分解、フラッシュ熱分解)が最も重要な区別であり、固形炭、液体バイオオイル、可燃性ガスの最終製品収量を直接決定します。

熱分解の「タイプ」は、設備ではなく、プロセス条件によって定義されます。基本的な選択は、遅い熱分解、速い熱分解、フラッシュ熱分解の間であり、これにより、主要な出力が固形バイオ炭、液体バイオオイル、または合成ガスになるかが決まります。その後、特定の条件を達成するために反応器技術が選択されます。

核となる差別化要因:プロセス速度と温度

熱分解を分類する最も重要な方法は、バイオマスが加熱される速度と、それが最高温度で費やす時間です。これにより、化学反応経路、ひいては最終製品の組成が決定されます。

遅い熱分解(炭化)

遅い熱分解は、有機材料を低い温度(約400℃)で長い時間(しばしば数時間)加熱することを含みます。加熱速度は非常に遅いです。

このプロセスは、バイオ炭または木炭として知られる固形製品の最大量を生成するように最適化されています。液体およびガスの副産物は比較的少量しか生成しません。

速い熱分解

速い熱分解は、はるかに速い加熱速度を使用して、材料をわずか数秒で中程度の温度(約500℃)に到達させます。その後、材料は急速に冷却されます。

このプロセスは、バイオオイルとして知られる液体製品の収量を最大化するように設計されています。急速な加熱と短い反応時間は、中間分解生成物がさらにガスや炭に分解する前に「凍結」させます。

フラッシュ熱分解

フラッシュ熱分解は、極めて高い加熱速度と非常に高い温度(しばしば600℃以上)という最も極端な条件を表します。滞留時間は通常1秒未満です。

この方法は、主に非凝縮性ガス(合成ガス)の生産を最大化するために使用されます。合成ガスは、水素、一酸化炭素、二酸化炭素、メタンの混合物です。このガスは燃料として直接使用できます。

熱分解の実施方法:反応器技術

反応器または炉の選択は、遅い熱分解、速い熱分解、またはフラッシュ熱分解に必要な条件を達成するための実用的な決定です。反応器タイプの長いリストは、熱伝達と材料の流れを制御するための異なる工学的解決策を反映しています。

操作モードによる分類

最も単純な分類は、材料がシステムに供給される方法に基づいています。

- バッチ反応器:これらは一定量の原料を投入し、密閉して完全な加熱サイクルを実行します。小規模な用途で一般的であり、遅い熱分解(例:伝統的な木炭窯)に典型的です。

- 連続反応器:これらは一定の原料の流れを供給され、製品を連続的に排出します。大規模な産業用途に不可欠であり、速い熱分解やフラッシュ熱分解に必要な精密な制御のために必要です。

一般的な反応器設計

異なる反応器設計は、特定の種類の熱伝達に最適化されています。

- 固定床反応器:これらでは、バイオマスは静的な堆積物または「床」に留まり、熱いガスがその中を通過します。この設計は熱伝達が悪く、一般的に遅い熱分解にのみ適しています。

- 流動床反応器:熱いガスが細かい粒子(砂など)の床を高速で通過させられ、流体のように振る舞います。バイオマスが導入されると、急速に混合され、ほぼ瞬時に加熱されるため、この設計は速い熱分解に理想的です。

- ロータリーキルン:大きな回転する円筒が外部から加熱されます。回転により材料が転がされ、混合されるため、固定床よりも均一な加熱が可能です。これらは遅い熱分解または中間熱分解に適応できます。

トレードオフの理解

熱分解のタイプを選択するには、競合する要素のバランスを取る必要があります。単一の方法が普遍的に優れているわけではなく、最適な選択は目標と原料に完全に依存します。

製品収量のジレンマ

すべての出力を同時に最大化することはできません。バイオオイル生産を促進する条件(急速加熱、短い滞留時間)は、必然的にバイオ炭の形成を抑制します。

逆に、高品質で安定したバイオ炭を生成するために必要な長い滞留時間は、バイオオイルを形成するはずだった貴重な蒸気の多くを分解し、価値の低いガスに変えてしまいます。

原料と前処理

速い熱分解とフラッシュ熱分解は、急速な熱伝達を可能にするために非常に小さく乾燥した粒子を必要とします。これは、原料が反応器に入る前に、乾燥と粉砕にかなりのエネルギーとコストを費やす必要があることを意味します。

遅い熱分解は、より大きく湿った原料に対してはるかに寛容であり、広範な前処理の必要性を減らします。

システムの複雑さとコスト

速い熱分解とフラッシュ熱分解に必要な設備(例:流動床反応器やアブレーション反応器)は、機械的に複雑で、建設と運用に費用がかかります。これらのシステムは、大規模な連続的な産業規模でのみ経済的です。

遅い熱分解システム、特にバッチキルンは、非常にシンプルで比較的安価であり、小規模または分散型操作にアクセスしやすくなっています。

目標に合った適切な選択をする

最適な熱分解方法は、最も価値のある出力を生成するものです。プロセス条件は、この結果を制御するための主要な手段です。

- 固形燃料または土壌改良剤が主な焦点である場合:バイオ炭の収量と品質を最大化するために、遅い熱分解を使用する必要があります。

- 液体燃料または化学原料が主な焦点である場合:バイオオイルの生産を最大化するために、速い熱分解を使用する必要があります。

- 電力または熱のための燃料ガス生成が主な焦点である場合:合成ガスの出力を最大化するために、フラッシュ熱分解または高温ガス化(関連プロセス)を使用する必要があります。

これらの主要な分類を理解することで、特定の材料と望ましい結果に合致する正確な熱変換経路を選択することができます。

要約表:

| 熱分解タイプ | 加熱速度と温度 | 滞留時間 | 主要製品 |

|---|---|---|---|

| 遅い熱分解 | 低い(約400℃)、ゆっくり加熱 | 数時間 | バイオ炭(固体) |

| 速い熱分解 | 中程度(約500℃)、急速加熱 | 数秒 | バイオオイル(液体) |

| フラッシュ熱分解 | 高い(600℃以上)、非常に急速加熱 | 1秒未満 | 合成ガス(気体) |

あなたの研究室やプロジェクトに最適な熱分解プロセスを選択する準備はできましたか? KINTEKは、お客様の熱変換ニーズに合わせた高品質な実験装置と消耗品を提供しています。バイオ炭、バイオオイル、または合成ガスの生産を最適化する場合でも、当社の専門知識が正確な制御と信頼性の高い結果を保証します。今すぐお問い合わせください。お客様の研究室の熱分解アプリケーションをどのようにサポートできるかご相談しましょう!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン