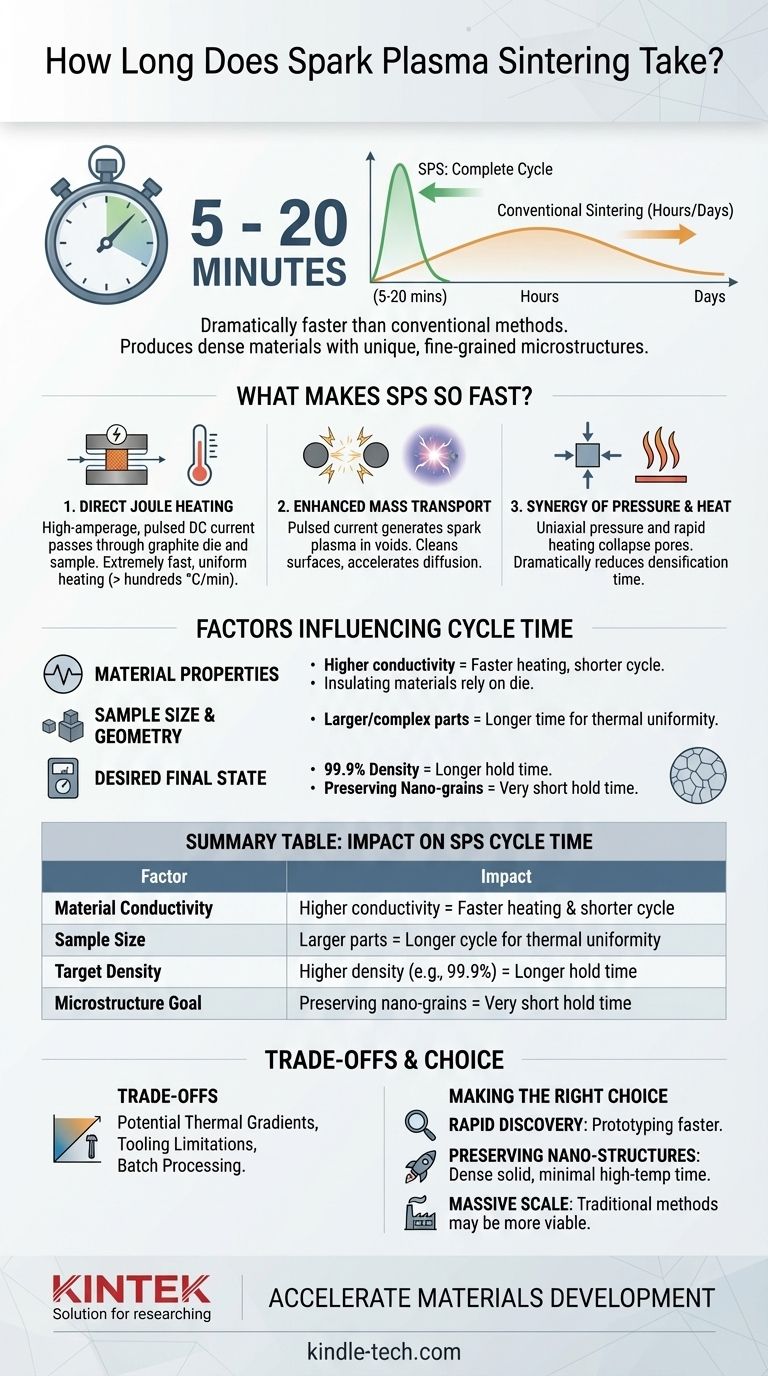

ほとんどの場合、完全な放電プラズマ焼結(SPS)サイクルは5分から20分の間です。これは、ホットプレスや炉焼結のような従来の焼結技術よりも劇的に速く、これらの技術では完全な熱サイクルを完了するのに何時間も、あるいは何日もかかることがよくあります。

放電プラズマ焼結の決定的な利点は、その速度だけでなく、その速度がプロセスを根本的に変える方法にあります。材料が高温にさらされる時間を最小限に抑えることで、SPSは、より遅い方法では達成が困難な、ユニークで微細な結晶粒構造を持つ緻密な材料を製造することができます。

放電プラズマ焼結がこれほど速い理由

SPSの並外れた速度は、漸進的な改善ではなく、材料にエネルギーを供給する根本的に異なる方法から生まれています。いくつかのメカニズムが連携して、迅速な緻密化を達成します。

直接ジュール加熱

チャンバーを放射線で加熱する従来の炉とは異なり、SPSは高アンペアのパルスDC電流をグラファイトダイを介して、そして多くの場合、導電性サンプル自体に直接流します。

ジュール加熱として知られるこのプロセスは信じられないほど効率的で、内部で熱を発生させます。これにより、研究で言及されているように、毎分数百℃を超える非常に高速で均一な加熱速度が得られます。

強化された物質輸送

パルス電流は、熱を発生させるだけでなく、より多くのことを行うと考えられています。粉末粒子間の空隙にスパークプラズマを生成すると理論化されています。

このプラズマは、汚染物質や酸化物を除去することで粒子表面を清浄化します。この清浄な表面状態は、電場と相まって、粒子の結合と多孔質の除去の主要なメカニズムである拡散を大幅に加速します。

圧力と熱の相乗効果

SPSは、急速加熱サイクルと同時に一軸圧力を印加します。この機械的な力は、熱駆動の拡散プロセスを補完します。

圧力は粒子を物理的に近づけ、細孔の崩壊を助け、完全に緻密な最終部品を達成するのに必要な時間を劇的に短縮します。

SPSサイクル時間に影響を与える要因

「5分から20分」は信頼できる目安ですが、SPSサイクルの正確な持続時間は固定された数値ではありません。それは、材料と目標に関連するいくつかの重要な要因によって影響を受けます。

材料特性

粉末の熱伝導率と電気伝導率は最も重要です。導電率の高い材料はより速く均一に加熱されます。対照的に、絶縁材料(多くのセラミックスなど)は、熱を伝導するためにグラファイトダイに依存するため、必要な時間がわずかに増加する可能性があります。

サンプルサイズと形状

小さく単純な円筒形のサンプルは、大きく複雑な形状の部品よりもはるかに速く処理されます。大きな部品は、コアから表面までの熱均一性を確保するためにより多くの時間を必要とし、また熱質量が大きいため、必要な冷却時間が長くなります。

望ましい最終状態

材料の最終目標がプロセスパラメータを決定します。理論密度99.9%を達成するには、95%の密度を目標とする場合よりも、最高温度での保持時間が長くなる可能性があります。

さらに、ナノ結晶粒構造を維持することが目標の場合、オペレーターは結晶粒成長を防ぐために非常に短い保持時間を優先します。

速度のトレードオフを理解する

SPSの迅速な性質は最大の強みですが、より遅い従来のプロセスには存在しない考慮事項も導入します。

熱勾配の可能性

非常に大きなサンプルや非常に高い加熱速度の場合、より熱い表面とより冷たいコアとの間に温度差が生じる可能性があります。これは、最終部品が均質な特性を持つことを保証するために、慎重なプロセス制御とダイ設計によって軽減する必要があります。

工具と形状の制限

SPSは、激しい熱的および機械的ストレスに耐えなければならないグラファイト製の工具(ダイとパンチ)に依存しています。この工具は高価であり、製造できる部品のサイズと幾何学的複雑さに実用的な制限を設けます。

バッチ処理の性質

SPSは基本的にバッチプロセスです。一度に1つの部品または少量の部品が処理されます。各サイクルは非常に高速ですが、これは大量生産に使用される連続焼結方法と比較すると、真の大量生産には限界があります。

目標に合った適切な選択をする

SPSの速度はツールです。それをいつ活用するかを理解することが、材料開発と処理を成功させる鍵となります。

- 迅速な材料発見とプロトタイピングが主な焦点の場合:SPSは比類のないツールであり、従来の炉サイクルを1回実行する時間で、何十もの実験的な反復を可能にします。

- ナノ構造または準安定相の保存が主な焦点の場合:SPSが、高温での時間を最小限に抑えながら粉末を緻密な固体に固める能力は、その最も強力な特徴であり、不要な結晶粒成長を防ぎます。

- 大量の単純で非臨界的な部品を大規模に生産することが主な焦点の場合:SPSのバッチ性質と工具コストは、従来のプレス焼結や金属射出成形の方が経済的に実行可能である可能性があります。

その速度の背後にある原理を理解することで、放電プラズマ焼結を活用して、材料をより速く作るだけでなく、根本的に優れた材料を作成することができます。

要約表:

| 要因 | SPSサイクル時間への影響 |

|---|---|

| 材料の導電率 | 導電率が高いほど、加熱が速く、サイクルが短くなる |

| サンプルサイズ | 部品が大きいほど、熱均一性のためにサイクルが長くなる |

| 目標密度 | 密度が高いほど(例:99.9%)、保持時間が長くなる |

| 微細構造の目標 | ナノ結晶粒の維持 = 非常に短い保持時間 |

迅速で高性能な焼結で材料開発を加速する準備はできていますか?

KINTEKは、放電プラズマ焼結ソリューションを含む高度な実験装置を専門としており、数日ではなく数分で微細な結晶粒構造を持つ緻密な材料を達成するお手伝いをします。当社の専門知識は、ナノ構造を維持し、プロトタイピングを加速し、優れた材料を作成するのに役立ちます。

今すぐ当社の焼結専門家にお問い合わせください。SPSがお客様の研究と生産をどのように変革できるかについてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 黒鉛真空連続黒鉛化炉

よくある質問

- 真空熱プレス炉の温度制御システムの精度は、ブレーキパッドの特性にどのように影響しますか?

- 熱間プレス炉内の真空環境は、B4C/Al複合材料の性能をどのように向上させますか?密度向上

- ホットプレス炉内の真空環境は、SiCf/Ti-43Al-9V をどのように保護し、複合材の完全性を確保しますか?

- 圧力アシスト焼結とは何ですか?より高密度で強力な材料をより速く実現

- VHP炉における真空環境の重要性とは?純粋なAl3Ti/Al複合材を容易に作成する

- 真空熱間プレス炉は、Eu:Y2O3シンチレータセラミックスの緻密化をどのように促進しますか?

- 真空熱間プレス焼結炉の高真空システムは、W-Si合金ターゲットの純度をどのように確保しますか?ガイド

- Li@LCP-Cu製造において、ホットプレスはどのような機能を発揮しますか?電極密度と性能の向上