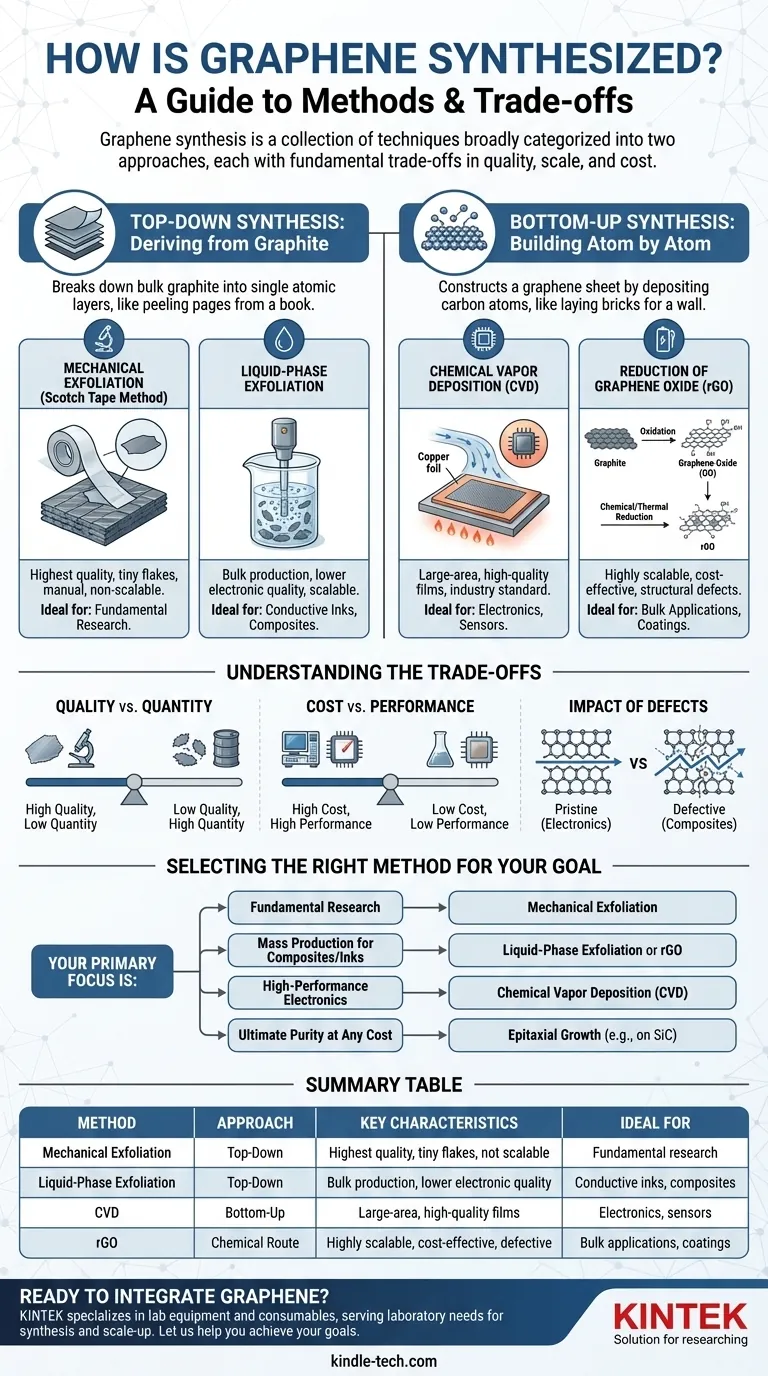

グラフェンの合成は単一のプロセスではなく、大きく2つのアプローチに分類される一連の技術です。一つ目は、バルクグラファイトを単原子層に分解する「トップダウン」アプローチです。二つ目は、基板上に原子レベルでグラフェンを構築する「ボトムアップ」アプローチであり、最も注目されているのが化学気相成長法(CVD)です。

合成手法の選択は、最終的な用途によって決定される重要なエンジニアリング上の判断です。グラフェンを製造する「最良の」方法は一つとして存在せず、各技術は品質、規模、コストの間で根本的なトレードオフを提示します。

2つの基本的なアプローチ

最も大まかに言えば、すべての合成手法は、原子から構築するのか、より大きな材料から分解するのかによって、次の2つのカテゴリのいずれかに分類されます。

トップダウン合成:グラファイトからのグラフェンの誘導

このアプローチは、事実上無数のグラフェン層が積み重なったグラファイトから始まり、それらの層を分離します。これは、分厚い本から個々のページを剥がすのと概念的に似ています。

これらの手法は、インク、コーティング、複合材料を作成するために液体中に分散できる、大量のグラフェンフレークを製造するのに適していることがよくあります。

ボトムアップ合成:原子レベルでのグラフェンの構築

このアプローチは、触媒基板上に個々の炭素原子を堆積させることによってグラフェンシートを構築します。これは、完全で連続した壁を形成するために個々のレンガを積み重ねることに似ています。

ボトムアップ手法は、高度な電子機器や半導体用途に不可欠な、大規模で高品質かつ均一なグラフェンシートを作成するためのゴールドスタンダードです。

主要な合成手法とその用途

選択される具体的な手法は、目的がトランジスタ用の純粋なシートなのか、複合材料用のバルク粉末なのかによって完全に異なります。

機械的剥離:オリジナルの研究手法

これは有名な「セロハンテープ」法であり、粘着テープを使用してグラファイト片から層を剥がし、単層のフレークを分離します。

これは例外的に高品質で欠陥のないグラフェンを生成しますが、プロセスは手作業であり、得られるフレークは微小で、基礎的な実験室研究を超えたスケールアップは不可能です。

液相剥離:バルク生産向け

この方法では、グラファイトを液体に浸し、高エネルギー(超音波処理など)にさらして層を分離します。これにより、グラフェンフレークの分散液が生成されます。

この技術は、導電性インクやポリマー複合材料などの材料の大量生産にはスケールアップ可能ですが、得られるグラフェンは電気的品質が低く、フレークサイズが小さいことがよくあります。

化学気相成長法(CVD):電子機器の標準

CVDは、炭素含有ガス(メタンなど)を加熱された金属触媒箔(通常は銅またはニッケル)に流すプロセスです。炭素原子は金属表面上に連続したグラフェンシートとして集合します。

CVDは、電子およびフォトニックデバイスに不可欠な大面積で高品質な膜を製造するための最も有望な技術です。高度なCVD技術では、究極の性能のために大規模な単結晶シートさえも製造できます。

酸化グラフェンの還元(rGO):スケーラブルな化学ルート

この多段階プロセスは、グラファイトの過酷な化学的酸化から始まり、酸化グラフェン(GO)を形成し、これは水中で容易に剥離されます。その後、GOは酸素官能基を除去するために化学的または熱的に「還元」されます。

この方法は、バルク用途において非常にスケーラブルで費用対効果が高いです。しかし、還元プロセスは不完全であり、本来のグラフェンと比較して材料の電気的および熱的特性を低下させる欠陥が残ります。

トレードオフの理解

合成手法の選択は、競合する優先順位を管理する演習です。ある用途にとって理想的な手法が、別の用途には全く不向きであることがよくあります。

品質 対 量

機械的剥離はほぼ完璧なグラフェンを生成しますが、その量は微小です。対照的に、液相剥離やrGOの製造では大量の材料を生成できますが、固有の構造欠陥やより小さなフレークサイズを伴います。

コスト 対 性能

CVDや炭化ケイ素上のエピタキシャル成長など、高性能の電子グレードグラフェンを製造できる手法は、複雑で高価です。rGOを製造する化学的手法はずっと安価ですが、高性能電子機器には不向きな材料をもたらします。

欠陥の影響

電子機器にとって、すべての欠陥が重要です。多結晶CVDグラフェンの結晶粒界やrGO中の残留酸素は電子を散乱させ、デバイス性能を低下させる可能性があります。ポリマー複合材料の場合、これらの欠陥はグラフェンフィラーの全体的な量や分散ほど重要ではないかもしれません。

目的のための適切な手法の選択

最適な合成手法は、特定の目的と制約に完全に依存します。

- 基礎研究が主な焦点の場合: 機械的剥離は、学術研究に必要な、本来の高品質なフレークを提供します。

- 複合材料やインクの大量生産が主な焦点の場合: 液相剥離または酸化グラフェンの還元は、スケーラブルで費用対効果の高いソリューションを提供します。

- 高性能電子機器が主な焦点の場合: 化学気相成長法(CVD)は、トランジスタやセンサーに必要な大面積で均一な膜を作成するための業界標準です。

- いかなるコストをかけても究極の純度が主な焦点の場合: 炭化ケイ素などの基板上でのエピタキシャル成長は、非常に高価ではありますが、最高品質のグラフェンのいくつかを生成します。

結局のところ、グラフェン合成の状況を理解することは、適切な技術的問題に適切なツールを適合させることなのです。

要約表:

| 手法 | アプローチ | 主な特徴 | 最適用途 |

|---|---|---|---|

| 機械的剥離 | トップダウン | 最高品質、微小なフレーク、スケーラブルではない | 基礎研究 |

| 液相剥離 | トップダウン | バルク生産、電気的品質は低い | 導電性インク、複合材料 |

| 化学気相成長法(CVD) | ボトムアップ | 大面積、高品質な膜 | 電子機器、センサー |

| 酸化グラフェンの還元(rGO) | 化学ルート | 高度にスケーラブル、費用対効果が高い、欠陥あり | バルク用途、コーティング |

グラフェンを研究または製品開発に統合する準備はできましたか?

適切な合成手法を選択することは最初のステップにすぎません。高品質な膜のためのCVDシステムであれ、GOの熱還元のための炉であれ、プロセスを実行するための信頼できる装置が必要です。

KINTEKは、研究室のニーズに応えるラボ用機器と消耗品を専門としています。 私たちは、研究からスケールアップに至るまで、グラフェン合成の道のりをサポートするためのツールと専門知識を提供します。

目標達成のお手伝いをさせてください。今すぐ専門家に連絡して、お客様固有の用途について相談し、お客様の研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- イオン・スパッタリングはどのように機能しますか?先端材料のための精密薄膜成膜

- MEMSにおける化学気相成長(CVD)プロセスとは何ですか?精密な多層マイクロデバイスを構築する

- 化学気相成長(CVD)の主な欠点は何ですか?薄膜製造における課題を乗り越える

- 薄膜の厚さとは?ナノメートルからマイクロメートルまでの制御された寸法に関するガイド

- 化学気相成長(CVD)の成長率はどのくらいですか?速度と品質のどちらかを選択することになります。

- 熱CVDのプロセスとは?高純度薄膜成膜のステップバイステップガイド

- 工具の製造やコーティングにダイヤモンドが使用されるのはなぜですか?比類なき硬度と精度を解き放つ

- 半導体における化学気相成長(CVD)とは?現代のマイクロチップ製造の鍵