薄膜堆積の核心は、ある材料の微細な層を別の材料の表面に適用するプロセスです。この技術には、原料を蒸気に変換し、制御された環境を通過させ、基板として知られるターゲットオブジェクト上に凝縮させることが含まれます。結果として得られる膜は、厚さが数ナノメートルからマイクロメートルであることが多く、基板の特性を根本的に変化させ、性能を向上させたり、新しい機能を与えたりします。

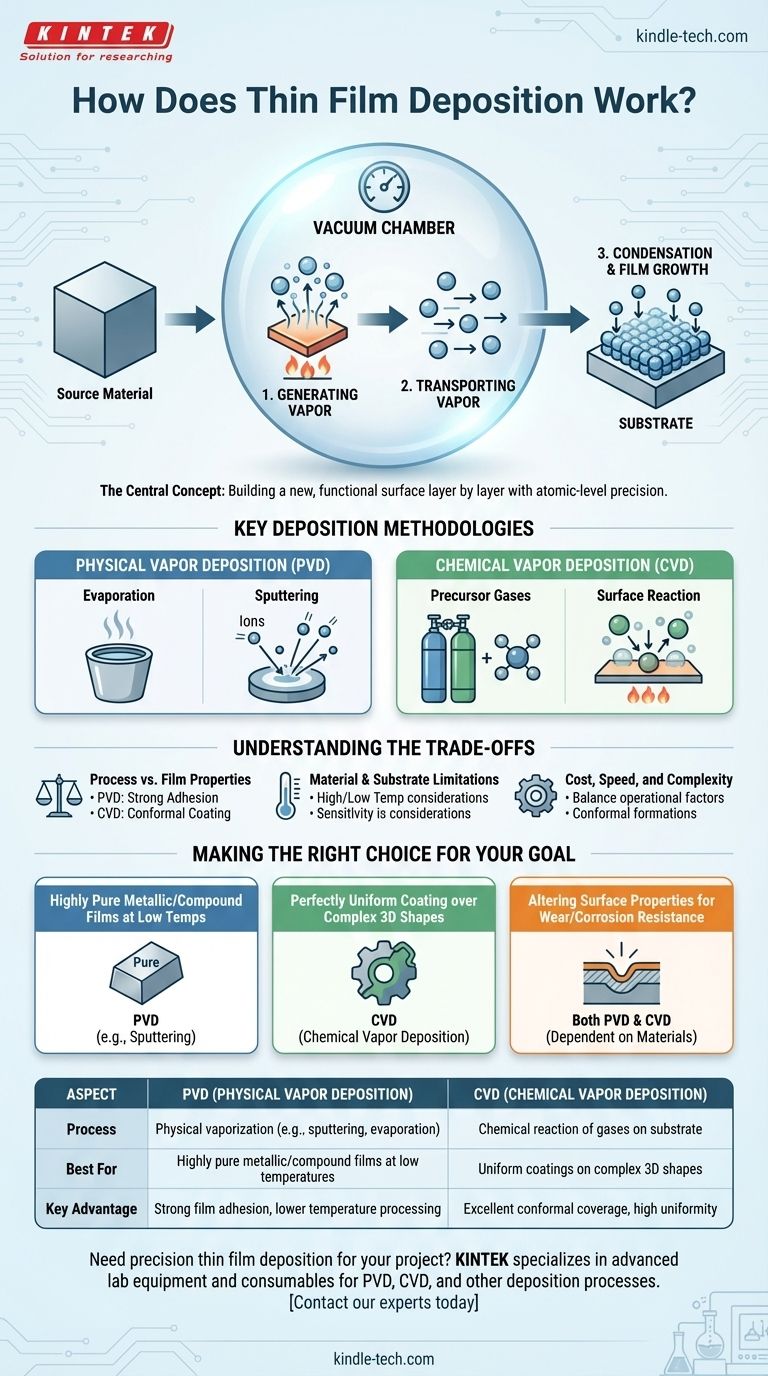

中心となる概念は、単に表面をコーティングするのではなく、機能的な新しい表面層を一層ずつ構築することです。すべての薄膜堆積法は、原料から蒸気を生成し、それを輸送し、原子レベルの精度で基板上に凝縮させるという基本的なシーケンスに従います。

基本原理:原料から基板へ

ほぼすべての堆積技術は、3つのステップのプロセスとして理解できます。各ステップに使用される特定のメソッドが、最終膜の特性と特定の用途への適合性を決定します。

ステップ1:材料蒸気の生成

最初の課題は、固体または液体の原料を気体または蒸気相に変換することです。これにより、個々の原子または分子が移動し、基板上に堆積できるようになります。これは通常、物理的または化学的な手段によって達成されます。

ステップ2:蒸気の輸送

生成された蒸気は、原料から基板まで移動する必要があります。これはほぼ常に真空チャンバー内で行われます。真空は、膜を汚染したり、蒸気の経路を妨害したりする可能性のある酸素や窒素などの他のガス分子を除去するために不可欠です。

ステップ3:凝縮と膜の成長

蒸気粒子がより冷たい基板に到達すると、固体状態に再凝縮します。このプロセスにより膜が構築され、多くの場合、一度に原子層ずつ行われます。この成長を正確に制御することで、例外的に均一な厚さと特定の結晶構造を持つ材料を作成できます。

主要な堆積方法論

基本原理は一貫していますが、蒸気を生成する方法により、堆積は主に物理気相成長(PVD)と化学気相成長(CVD)の2つの主要なカテゴリに分けられます。

物理気相成長(PVD)

PVD技術は、物理的なプロセスを使用して材料蒸気を生成します。これらの方法は、最終的な膜材料を作成するために化学反応を伴いません。

一般的な2つのPVD法は、原料を加熱して蒸発させる蒸着(evaporation)と、原料を高エネルギーイオンで衝突させ、原子を物理的に叩き出すスパッタリング(sputtering)です。

化学気相成長(CVD)

CVDは化学を利用して膜を構築します。このプロセスでは、1つ以上の揮発性の前駆体ガスがチャンバーに導入されます。これらのガスは、加熱された基板の表面で反応または分解し、目的の固体材料を薄膜として残します。

トレードオフの理解

堆積方法の選択は恣意的ではなく、望ましい結果によって決定され、エンジニアリング上のトレードオフが伴います。

プロセスと膜特性

堆積方法は、最終的な膜の特性に直接影響します。たとえば、スパッタリング(PVD)は、基板への密着性が非常に強い膜をもたらすことがよくあります。一方、CVDは、複雑で非平坦な表面にわたって非常に均一な(コンフォーマルな)コーティングを作成するのに優れています。

材料と基板の制限

堆積させたい材料とコーティングする基板は、選択肢を制限する可能性があります。一部の材料は、熱蒸着に必要な高温で分解するため、スパッタリングの方が適しています。同様に、多くのCVDプロセスの高温は、プラスチックなどの敏感な基板を損傷する可能性があります。

コスト、速度、および複雑さ

堆積システムは洗練された装置です。堆積速度、必要な真空の純度、および前駆体ガスの取り扱いの複雑さがすべて、製造プロセスの運用コストとスループットに影響します。

目標に応じた適切な選択

基本的なメカニズムを理解することは、特定のエンジニアリング課題に対して適切なアプローチを選択するのに役立ちます。

- 低温で高純度の金属または化合物膜の作成に重点を置く場合: スパッタリングなどの物理気相成長(PVD)法がしばしば優れた選択肢となります。

- 複雑な三次元形状に完全に均一なコーティングを達成することに重点を置く場合: 気相反応の性質上、化学気相成長(CVD)の方が通常効果的です。

- 耐摩耗性や耐食性のためにバルク材料の表面特性を変更することに重点を置く場合: PVDとCVDの両方が広く使用されており、選択は特定の材料と性能要件によって異なります。

結局のところ、薄膜堆積は、物質の特性をその表面で直接設計することを可能にし、事実上すべての最新のハイテクデバイスの作成を可能にします。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセス | 物理的気化(例:スパッタリング、蒸着) | 基板上でのガスの化学反応 |

| 最適用途 | 低温での高純度金属/化合物膜 | 複雑な3D形状への均一なコーティング |

| 主な利点 | 強力な膜密着性、低温処理 | 優れたコンフォーマル性、高い均一性 |

プロジェクトで精密な薄膜堆積が必要ですか? KINTEKは、PVD、CVD、その他の堆積プロセス向けの高度なラボ機器および消耗品を専門としています。半導体の開発、光学コーティング、保護表面のいずれであっても、当社のソリューションは高純度、均一性、性能を保証します。当社の専門家に今すぐ連絡して、ラボの薄膜堆積ニーズをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機