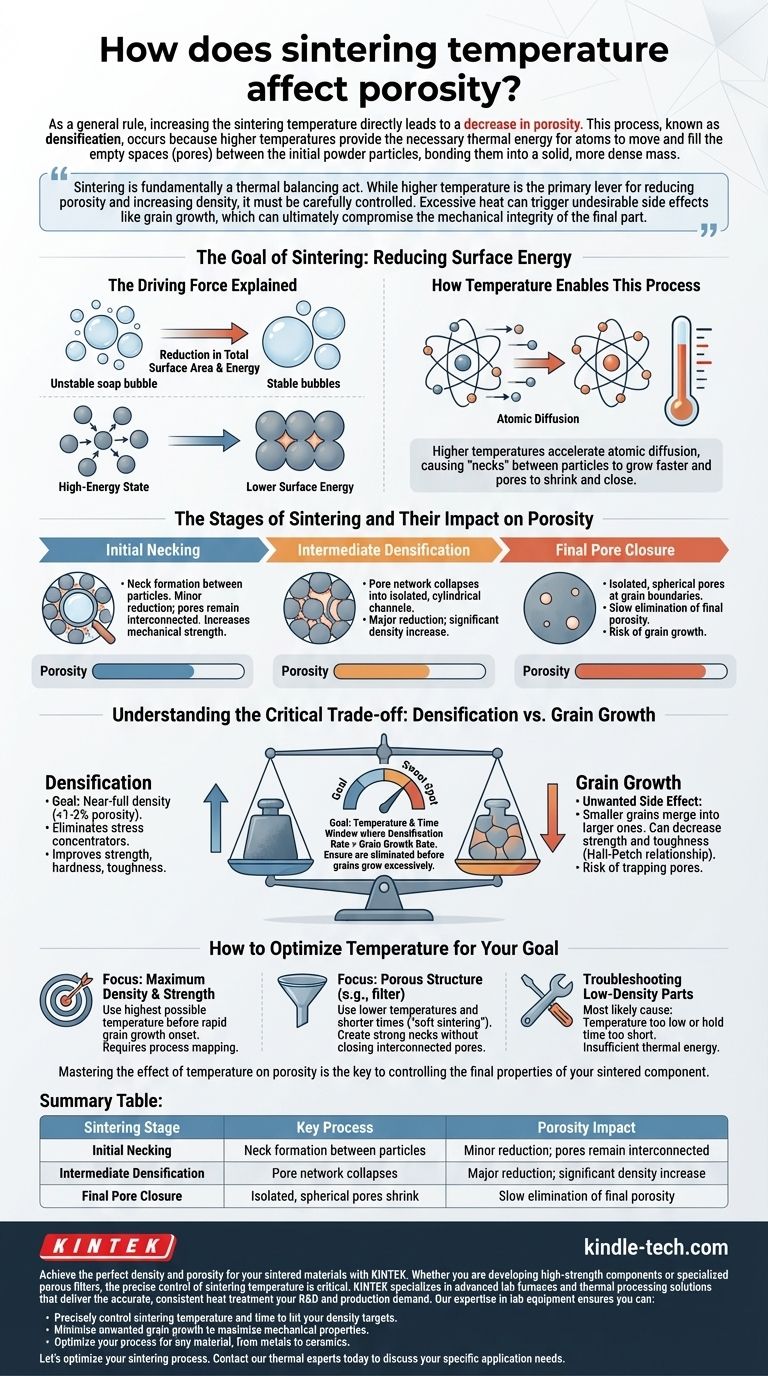

一般的な原則として、焼結温度を上げると、多孔性は直接的に減少します。この緻密化として知られるプロセスは、高温によって原子が移動し、初期粉末粒子間の空隙(気孔)を埋めて、それらを固く、より密な塊に結合させるために必要な熱エネルギーが供給されるために起こります。

焼結は本質的に熱的なバランスの取り合いです。温度が高いことは多孔性を減らし密度を上げるための主要な手段ですが、注意深く制御する必要があります。過度の熱は結晶粒成長のような望ましくない副作用を引き起こす可能性があり、最終的に最終部品の機械的完全性を損なうことがあります。

焼結の目的:表面エネルギーの低減

駆動力の解説

シャボン玉の集まりを想像してください。時間が経つと、より小さな泡はより大きな泡に合体します。なぜなら、この配置の方が全表面積が小さく、エネルギー的に安定しているからです。グリーン体内の粉末粒子も同様に振る舞います。

多数の個々の粒子が存在することで、膨大な表面積が生じ、これは高エネルギー状態です。焼結とは、粒子を結合させ、それらの間の空隙をなくすことによって、材料がこの全表面エネルギーを低減させるプロセスです。

温度がこのプロセスを可能にする方法

この表面エネルギーの低減は自発的ではありません。開始するにはエネルギーが必要です。焼結温度は、原子の移動である原子拡散に必要な活性化エネルギーを提供します。

原子は粒子のバルクから接触点や気孔へと移動します。温度が高いほど、この拡散が劇的に加速され、粒子間の「ネック」の成長が速まり、気孔が収縮し、最終的に閉鎖します。

焼結の段階とその多孔性への影響

多孔性に対する温度の影響は線形ではありません。それは、しばしば重なり合う3つの異なる段階で発生します。

段階1:初期ネック形成

初期段階では、低温で、主要な事象は隣接する粒子の接触点での「ネック」の形成と成長です。

この初期の結合は部品の機械的強度を大幅に向上させますが、全体的な多孔性の減少はわずかです。気孔はまだ相互に接続されたネットワークです。

段階2:中間緻密化

温度がさらに上昇すると、プロセスは中間段階に入ります。ここで最も重要な緻密化が発生します。

相互接続された気孔ネットワークは、より孤立した円筒形のチャネルへと崩壊し始めます。これらのチャネルの急速な収縮が多孔性の減少の大部分を占め、部品の密度の著しい増加につながります。

段階3:最終的な気孔の閉鎖

最終段階では、残りの多孔性は孤立した球状の気孔で構成され、通常は結晶粒界に位置します。これらの最後の数パーセントの気孔を除去するのは遅く、最も高い温度を必要とします。この段階で、他の温度駆動効果のリスクが最も重要になります。

重要なトレードオフの理解:緻密化 対 結晶粒成長

単に可能な限り最高温度を使用することが常に最良の戦略とは限りません。管理すべき最も重要な要素は、緻密化と結晶粒成長の競合です。

緻密化が目標である理由

ほとんどの構造用途では、目標はほぼ完全な密度(多孔性1〜2%未満)を達成することです。気孔は応力集中点および亀裂発生源として機能します。それらを除去することは、強度、硬度、破壊靭性などの特性を劇的に改善します。

望ましくない副作用:結晶粒成長

残念ながら、緻密化を促進するのと同じ熱エネルギーが結晶粒成長も促進します。これは、材料内の小さな結晶粒が合体してより大きな粒になるプロセスです。

過度の結晶粒成長は、ホール・ペッチ則などの原理により、強度と靭性の低下につながる可能性があるため、しばしば有害です。気孔が除去される前に粒が大きくなりすぎると、気孔が粒内に閉じ込められ、除去がほぼ不可能になることがあります。

最適な「スイートスポット」の発見

成功する焼結サイクルの目標は、緻密化の速度が結晶粒成長の速度よりもはるかに速い温度と時間の範囲内に材料を維持することです。これにより、結晶粒が過度に大きくなる前に気孔が除去されます。

目標に応じた温度の最適化方法

温度は最も強力な変数ですが、単独で機能するわけではありません。望ましい多孔性を達成するには、システム全体を考慮する必要があります。成功する結果は、温度と時間のバランスを取り、出発材料を理解することにかかっています。

- 最大の密度と強度を主な焦点とする場合: 戦略は、急速な結晶粒成長が始まる前に気孔の閉鎖を可能にする、可能な限り最高の温度を使用することです。これには、慎重なプロセス設計と材料特性評価が含まれることがよくあります。

- 多孔質構造(例:フィルター)を主な焦点とする場合: より低い温度と短い時間を使用する必要があります。これはしばしば「ソフト焼結」と呼ばれます。目標は、相互接続された気孔ネットワークを大幅に閉じることなく、粒子間に強いネックを形成すること(段階1)だけです。

- 低密度の部品のトラブルシューティングを行っている場合: 最も可能性の高い原因は、焼結温度が低すぎるか、保持時間が短すぎることです。材料は緻密化プロセスを完了するのに十分な熱エネルギーを受け取っていません。

多孔性に対する温度の影響を習得することは、焼結部品の最終特性を制御するための鍵となります。

要約表:

| 焼結段階 | 主要プロセス | 多孔性への影響 |

|---|---|---|

| 初期ネック形成 | 粒子間のネック形成 | わずかな減少。気孔は相互接続されたまま |

| 中間緻密化 | 気孔ネットワークの崩壊 | 大幅な減少。密度の著しい増加 |

| 最終的な気孔の閉鎖 | 孤立した球状気孔の収縮 | 最終的な多孔性の遅い除去 |

KINTEKで焼結材料の完璧な密度と多孔性を実現しましょう。

高強度部品を開発する場合でも、特殊な多孔質フィルターを開発する場合でも、焼結温度の正確な制御が不可欠です。KINTEKは、お客様の研究開発および生産が必要とする正確で一貫した熱処理を提供する、高度なラボ炉および熱処理ソリューションを専門としています。

当社のラボ機器に関する専門知識により、次のことが可能になります。

- 焼結温度と時間を正確に制御し、密度目標を達成する。

- 望ましくない結晶粒成長を最小限に抑え、機械的特性を最大化する。

- 金属からセラミックまで、あらゆる材料のプロセスを最適化する。

焼結プロセスを最適化しましょう。当社の熱専門家に今すぐ連絡して、お客様固有のアプリケーションニーズについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉