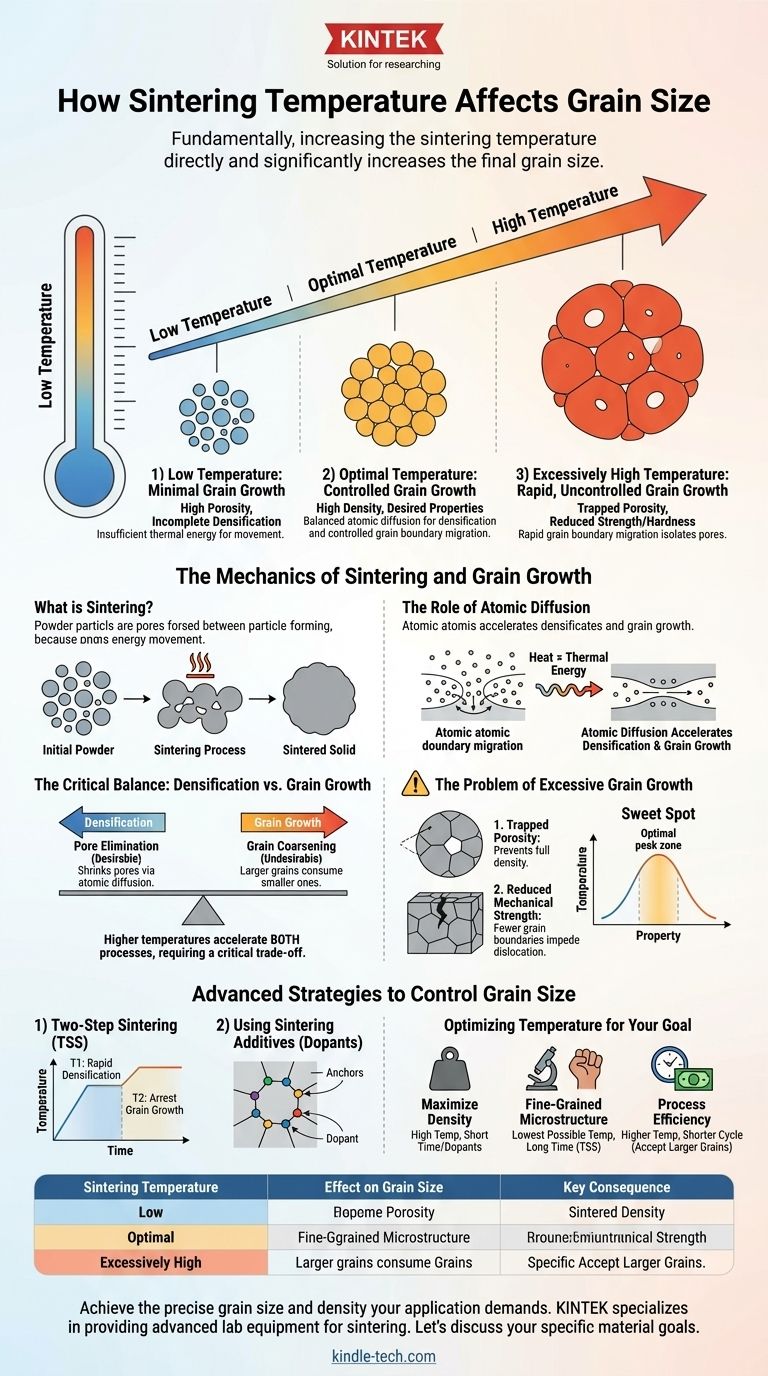

基本的に、焼結温度を上げると、最終的な粒径は直接的かつ大幅に増加します。これは、高温になると原子が移動するために必要な熱エネルギーが供給されるためであり、このプロセスは原子拡散と呼ばれます。この原子移動の促進は、望ましい緻密化(気孔の除去)プロセスと、しばしば望ましくない粒成長プロセス(小さな粒子が大きな粒子に吸収される)の両方を加速します。

焼結の核心的な課題は、高密度を達成するだけでなく、粒径を制御しながらそれを行うことです。温度は緻密化の主要な手段ですが、同時に粒成長を加速させるため、最終的な材料特性を決定する重要なトレードオフが生じます。

焼結と粒成長のメカニズム

粒径を制御するには、まず焼結プロセス中に働く基本的な力を理解する必要があります。それは気孔の除去と粒子の粗大化の間の競争です。

焼結とは?

焼結は、粉末粒子を結合させて固体の緻密な塊にする熱処理です。主な目的は、初期の粒子間の空隙、つまり多孔性を減らすか、なくすことです。

このプロセスは、材料の融点以下の温度で発生します。溶融して融合するのではなく、原子が粒子の表面を移動して、粒子間に「ネック」を形成し成長させます。

原子拡散の役割

このプロセス全体を推進する原動力は原子拡散です。温度は燃料です。温度を上げると、原子により多くの運動エネルギーが与えられ、より自由に、より速く移動できるようになります。

この動きにより、原子は高応力領域(粒子の表面など)から低応力領域(2つの粒子間のネックなど)に移動し、ネックが成長して気孔が収縮します。

粒子の成長方法

焼結された材料は、多くの個々の結晶、つまり粒子で構成されています。2つの粒子の間の界面は粒界と呼ばれます。

粒界は、粒子の内部よりも高いエネルギーを持っています。システムの総エネルギーを最小限に抑えるために、材料は総粒界面積を減らそうとします。これは粒成長によって達成されます。よりエネルギー的に安定している大きな粒子が、その小さな隣接粒子を吸収します。

加速器としての温度

粒成長は、緻密化と同様に、原子拡散に依存します。粒界が移動して別の粒子を吸収するためには、原子が一方の結晶格子から離脱し、もう一方に再結合する必要があります。

高温は、この原子移動を劇的に加速させ、粒界移動の速度をはるかに速め、結果として粒成長をより迅速に促進します。

重要なバランス:緻密化 vs. 粒成長

焼結プロセスの成功は、高密度を達成することと過剰な粒成長を防ぐことの間の競争をどれだけうまく乗り切るかによって決まります。

競合する2つのプロセス

焼結の初期および中間段階では、緻密化が支配的なプロセスであることがよくあります。気孔は粒界に位置し、原子拡散によって効果的に収縮します。

しかし、温度が上昇したり時間が延長されたりすると、粒界が気孔から離れてしまうことがあります。高速で移動する粒界が気孔を通り過ぎると、その気孔は粒子の内部に閉じ込められ、除去することが非常に困難になります。

過剰な粒成長の問題

制御されていない粒成長は、最終的な材料の性能にとって有害であることがよくあります。これは2つの大きな問題につながる可能性があります。

- 閉じ込められた気孔:大きな粒子が急速に成長すると、その内部に気孔を閉じ込めてしまい、材料が完全に緻密化するのを妨げることがあります。

- 機械的強度の低下:ほとんどのセラミックスや金属では、粒径が大きくなると強度と硬度が低下します。これはホール・ペッチの関係によって説明され、粒径が小さいほど転位の移動を妨げる粒界が多くなり、材料が強くなることを示しています。

焼結の「スイートスポット」

どの材料にも最適な温度-時間プロファイルがあります。温度が低すぎると、多孔質で弱い部品になります。温度が高すぎると、大きくて弱い粒子と、場合によっては閉じ込められた気孔を持つ部品が生成されます。目標は、許容範囲内の粒径を維持しながら、緻密化を最大化する「スイートスポット」を見つけることです。

粒径を制御するための高度な戦略

単純な加熱ではこのトレードオフが生じるため、材料技術者は緻密化と粒成長を分離するためのより洗練された方法を開発してきました。

二段階焼結(TSS)

この方法は、材料を比較的高温(T1)に加熱して初期の緻密化速度を高くします。材料が臨界密度(通常90%以上)に達したら、温度を急速に下げて2番目の低温(T2)で保持します。

T2では、緻密化に必要な拡散(特に最終的な小さな気孔を除去するため)は依然として起こり得ますが、急速な粒界移動にはエネルギーが低すぎるため、粒成長を効果的に抑制します。

焼結助剤(ドーパント)の使用

もう一つの強力な技術は、少量の別の材料、つまりドーパントを添加することです。これらのドーパントイオンは粒界に偏析する傾向があります。

これにより「溶質引きずり」効果が生じ、ドーパント原子が粒界の移動を物理的に妨げるアンカーのように機能します。これにより粒成長が遅くなり、極端な粒子の粗大化というペナルティなしに、より高い温度で緻密化を完了させることができます。

目的に合わせた温度の最適化

理想的な焼結温度は単一の値ではありません。最終部品の主要な目的に基づいて調整する必要があるパラメータです。

- 最大密度を達成することが主な焦点である場合:気孔の除去を促進するために十分に高い温度を使用する必要がありますが、暴走する粒成長が残留多孔性を閉じ込めるのを防ぐために、保持時間を短くするか、ドーパントの使用を検討してください。

- 微細な粒状組織(強度と硬度のため)が主な焦点である場合:目標密度を達成できる最低限の温度を優先してください。たとえ焼結時間が大幅に長くなったとしてもです。二段階焼結のような高度な方法は、この目標に最適です。

- プロセス効率(コストと時間)が主な焦点である場合:高温と短いサイクル時間がしばしば好まれます。ただし、結果として生じる大きな粒径を受け入れ、材料の機械的特性が用途の要件を満たしていることを厳密にテストする必要があります。

最終的に、温度が粒径に与える影響をマスターすることが、単純な粉末を高性能なエンジニアリング部品に変える鍵となります。

まとめ表:

| 焼結温度 | 粒径への影響 | 主な結果 |

|---|---|---|

| 低い | 最小限の成長 | 高い多孔性、不完全な緻密化 |

| 最適 | 制御された成長 | 高密度、望ましい機械的特性 |

| 過度に高い | 急速で制御不能な成長 | 閉じ込められた多孔性、強度/硬度の低下 |

お客様の用途が求める正確な粒径と密度を実現します。

焼結プロセスを制御することは、適切な機械的特性を持つ材料を開発するために不可欠です。KINTEKは、このバランスをマスターするために必要な高度な実験装置と専門家によるサポートを提供しています。

当社の焼結炉は、精密な温度制御とプログラマブルなプロファイルを提供し、二段階焼結などの技術を可能にして、微細な粒径で高密度を実現します。研究開発でも生産でも、KINTEKのソリューションは、強度、硬度、効率のためにプロセスを最適化するのに役立ちます。

お客様の具体的な材料目標について話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様のラボに最適な焼結ソリューションを見つけます。

ビジュアルガイド