要するに、焼結は圧縮されたセラミック粉末を、高密度で固体の機能性部品へと変える重要な製造工程です。このプロセスでは熱を利用して個々の粉末粒子を結合させ、粒子間の空隙(多孔性)を劇的に減少させます。主な効果は、密度、機械的強度、硬度、熱安定性が大幅に向上することであり、もろい「グリーン」部品を堅牢なセラミック材料へと変化させます。

焼結は単なる加熱ではなく、セラミックスの最終的な微細構造を決定づける、制御された原子拡散のプロセスです。この変革をマスターすることが、切削工具から電気絶縁体に至るまでの用途で要求される特定の性能特性を引き出す鍵となります。

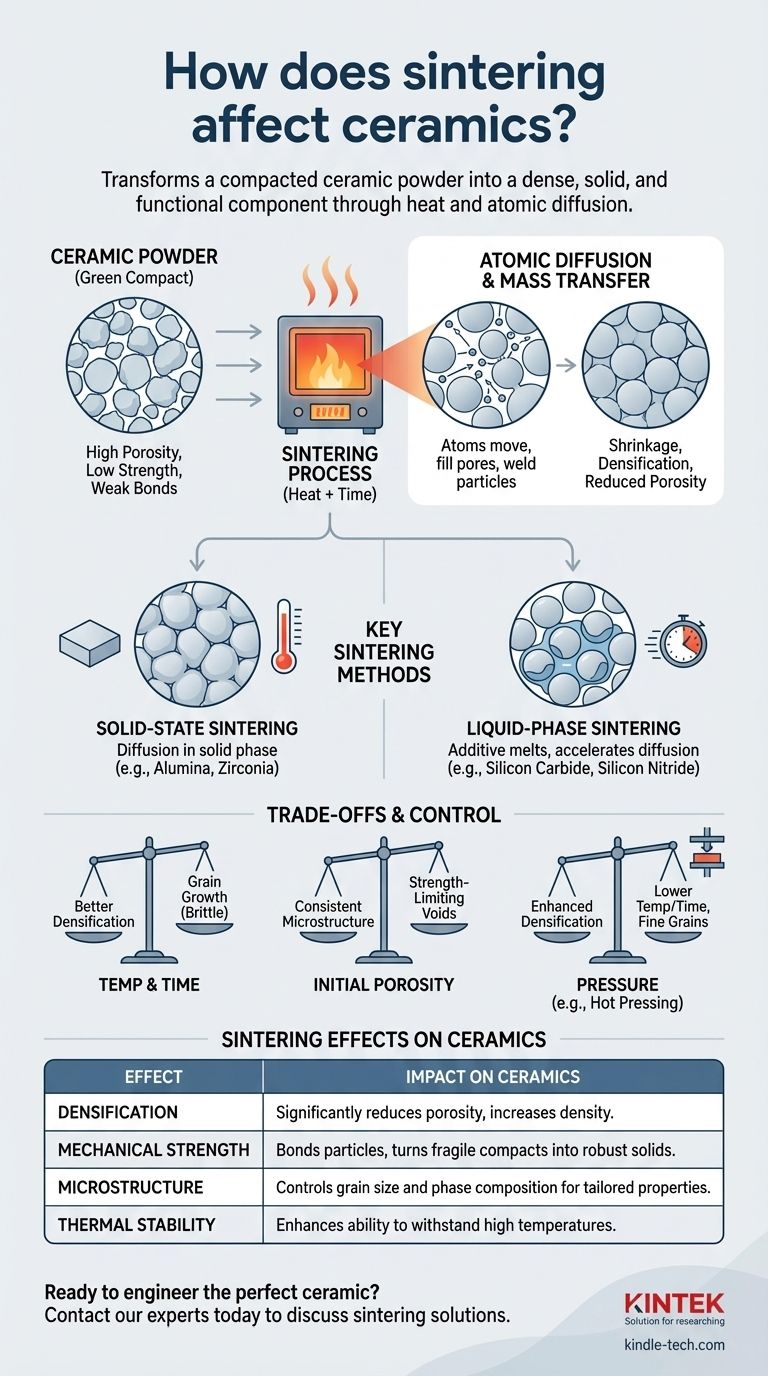

基本的な変革:粉末から固体へ

焼結は、原材料と最終的なセラミック製品とを結ぶ架け橋です。このプロセスは、材料の内部構造を微視的なレベルで根本的に変化させ、マクロ的な劇的な変化をもたらします。

出発点:「グリーン」成形体

焼結前、セラミック粉末は所望の形状にプレスまたは成形されます。この物体は「グリーン」成形体と呼ばれ、弱い力で保持されており、高い多孔性と非常に低い強度を特徴とします。

メカニズム:原子拡散と物質移動

材料の融点より低い高温に加熱されると、粉末粒子の接触点にある原子は移動するのに十分なエネルギーを得ます。この原子拡散により、粒子間の空隙、すなわち細孔へと物質が移動し、実質的に粒子同士が溶接されます。

結果:高密度化と多孔性の低減

物質が細孔を埋めるにつれて、物体全体が収縮し、著しく高密度になります。この高密度化が焼結の主な目的であり、硬度や強度などの機械的特性の向上と直接相関します。適切に焼結されたセラミックは、残存する多孔性が最小限に抑えられています。

主要な焼結方法とその影響

使用される特定の方法は、セラミック材料と目的とする結果によって異なります。主なアプローチは、固相焼結と液相焼結の2つです。

固相焼結

これは、アルミナやジルコニアなどの材料に使用される古典的な方法です。拡散は完全に固相中で起こり、原子は融解することなく粒子境界を移動します。このプロセスでは、完全な密度を達成するために非常に高い温度と長い時間が必要になることがよくあります。

液相焼結

この方法は、炭化ケイ素や窒化ケイ素など、高密度化が困難なセラミックスに使用されます。少量の添加剤がセラミック粉末と混合されます。焼結温度で、この添加剤が溶融し、セラミック粒子を濡らす液相を形成します。

この液体は、毛細管力によって粒子がより容易に再配列できるようになることと、原子拡散のためのより速い経路を提供することの2つの方法で高密度化を促進します。

トレードオフの理解と結果の制御

焼結はバランスを取る作業です。セラミックの最終的な特性は、競合するいくつかの要因を正確に制御することによって決定されます。

温度と時間のジレンマ

温度を高くし、焼結時間を長くすると、より良い高密度化が促進されます。しかし、過度の熱や時間は、粒成長(より小さな結晶粒がより大きな粒に合体すること)を引き起こす可能性もあります。密度は増加しますが、過度に大きな粒はセラミックを破壊しやすくし、靭性を低下させる可能性があります。

初期多孔性の役割

初期グリーン成形体の品質は極めて重要です。初期多孔性が高い、または不均一な成形体は、高密度化のために、より積極的な焼結を必要とし、最終的な微細構造の制御を困難にし、強度を制限する空隙が残るリスクを高めます。

圧力の影響

加熱プロセス中に外部圧力を加えること(例:熱間プレス)は、高密度化を大幅に促進することができます。圧力は粒子をより密接な接触に押し付け、拡散を加速し、望ましくない粒成長を最小限に抑えながら、より低い焼結温度と短い時間での達成を可能にします。

用途に応じた適切な選択

最適な焼結戦略は、最終部品の性能要件に完全に依存します。

- 最大の密度と強度(例:切削工具)に重点を置く場合:液相焼結を使用するか、圧力を加えてほぼすべての多孔性を排除します。

- 費用対効果の高い製造(例:セラミックタイル、衛生陶器)に重点を置く場合:固相焼結のパラメータ(時間と温度)を最適化し、過剰なエネルギー消費なしに許容可能な密度を達成します。

- 優れた靭性のために微細な粒状の微細構造に重点を置く場合:粒成長を抑制しながら完全な密度を達成するために、より低い温度と加えられた圧力を組み合わせて使用します。

焼結プロセスを理解し制御することにより、セラミックの微細構造を意図された目的に合わせて正確に設計することができます。

要約表:

| 焼結効果 | セラミックスへの影響 |

|---|---|

| 高密度化 | 多孔性を大幅に減らし、密度を増加させる。 |

| 機械的強度 | 粒子を結合させ、もろい成形体を堅牢な固体に変える。 |

| 微細構造 | 粒度と相組成を制御し、特性を調整する。 |

| 熱安定性 | 高温に耐える能力を向上させる。 |

あなたの用途に最適なセラミックを設計する準備はできましたか?焼結プロセスは、部品が必要とする密度、強度、熱安定性を引き出す鍵となります。KINTEKでは、この重要な変革をマスターするために必要な高度な実験装置と専門的な消耗品の提供を専門としています。切削工具、電気絶縁体、費用対効果の高いセラミック製品の開発であれ、当社のソリューションは正確な微細構造制御の達成を支援します。当社の専門家に今すぐ連絡し、お客様の研究所の焼結の成功をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- スパークプラズマ焼結炉 SPS炉