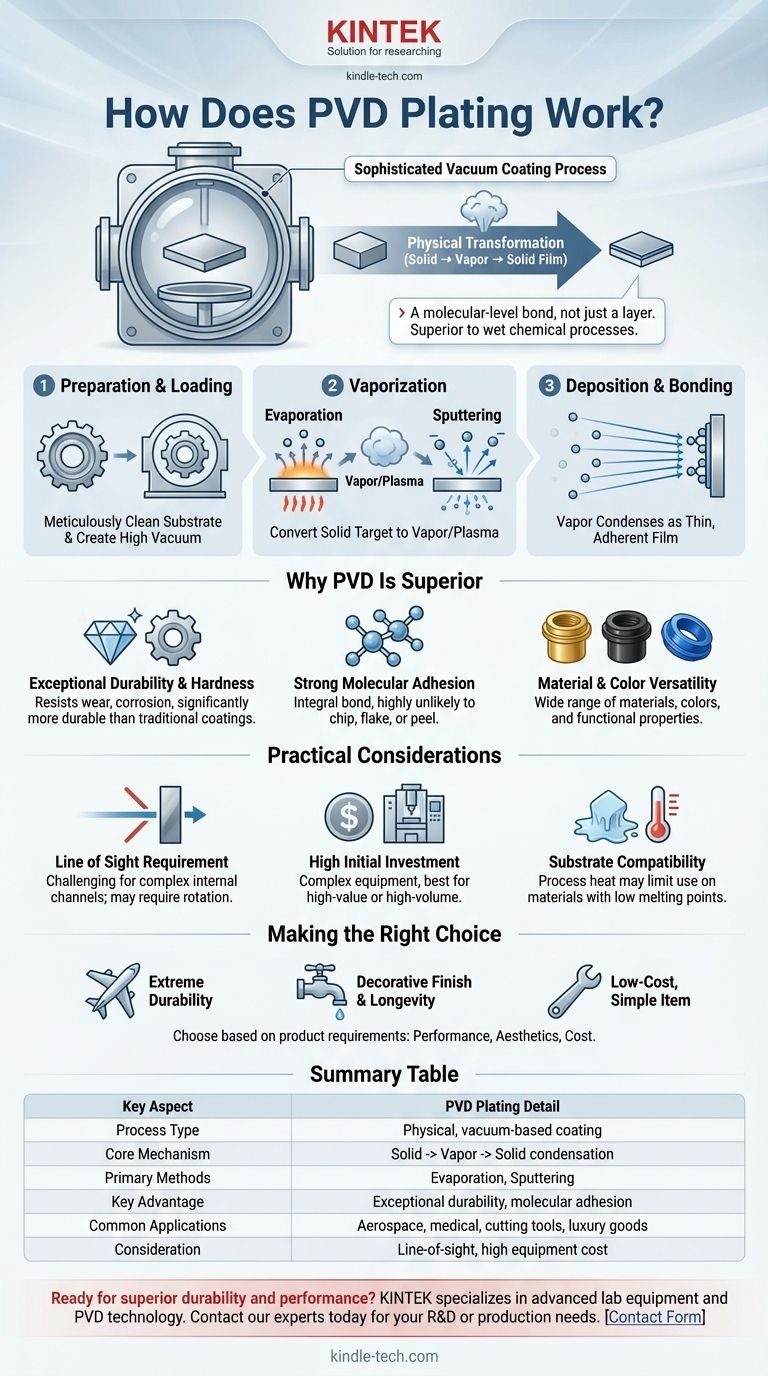

物理蒸着(PVD)は、その核心において、洗練された真空コーティングプロセスです。これにより、材料の薄膜が分子レベルで物体の表面に結合されます。固体コーティング材料を真空チャンバー内で蒸気に変換することで機能します。この蒸気は移動し、物体上に凝縮して、高密度で耐久性があり、密着性の高い層を形成します。

重要な洞察は、PVDが塗装や電気めっきのような湿式化学プロセスではないということです。むしろ、固体から蒸気へ、そして再び固体膜へと物理的に変化させることで、単に上に層を重ねるのではなく、基材に結合された仕上げを作成します。

3段階のPVDプロセスを解説

PVDがどのように機能するかを真に理解するには、その3つの基本的な段階に分解するのが最善です。この一連のプロセス全体は、絶対的な純度を確保し、空気中の粒子による汚染を防ぐために、密閉された高真空チャンバー内で行われます。

ステップ1:真空への準備と投入

プロセスを開始する前に、コーティングされるアイテム、つまり基材を綿密に洗浄する必要があります。表面の欠陥や汚染物質は、最終的なコーティングの密着性と品質を損ないます。

洗浄後、基材はPVDチャンバーに配置されます。次に、すべての空気が排出され、次のステップに不可欠なほぼ完全な真空環境が作成されます。

ステップ2:コーティング材料の蒸発

これがプロセスの核心です。ターゲットと呼ばれる固体で高純度のコーティング材料が蒸気に変換されます。これは通常、次の2つの方法のいずれかで達成されます。

- 蒸発:ターゲット材料は、電気アークまたは電子ビームで加熱され、沸騰して蒸発し、原子をチャンバー内に放出します。

- スパッタリング:ターゲットは高エネルギーイオン(多くの場合、アルゴンなどの不活性ガスから)で衝撃を受けます。これは微細なサンドブラスターのように機能し、ターゲット材料から原子を叩き出し、真空中に放出します。

多くの場合、この蒸発した材料はプラズマとして知られる励起状態に存在します。

ステップ3:堆積と結合

コーティング材料の蒸発した原子は、真空チャンバー内を直線的に移動し、基材に衝突します。

接触すると、それらは再び固体状態に凝縮し、薄く、非常に均一な膜を形成します。この層は原子ごとに積み重なり、基材の表面と強力な分子結合を形成します。

PVDが優れた仕上げ方法である理由

PVDプロセスのユニークな性質は、従来のコーティング方法に比べて大きな利点をもたらし、航空宇宙から医療機器に至るまでの高性能アプリケーションで使用される理由を説明しています。

並外れた耐久性と硬度

コーティングは分子レベルで結合されているため、信じられないほど硬く、摩耗や腐食に強いです。PVD仕上げは、ほとんどの塗料、粉体、または電気めっきコーティングよりもはるかに耐久性があります。

強力な分子接着

膜は基材表面の不可欠な部分になります。これは、大きなストレス下でも、欠けたり、剥がれたり、剥がれたりする可能性が非常に低いことを意味します。

材料と色の多様性

PVDは、金属、合金、窒化チタンなどのセラミックを含む幅広い材料を堆積させることができます。この多様性により、低摩擦や生体適合性など、さまざまな色、仕上げ、機能特性が可能になります。

実用的な考慮事項を理解する

強力ではありますが、PVDはすべてのコーティングニーズに対する普遍的な解決策ではありません。そのプロセス特性は、認識することが重要な特定のトレードオフを生み出します。

視線が必要

コーティング材料は、ターゲットから基材まで直線的に移動します。この「視線」の性質は、プロセス中に部品を回転させるための洗練された機械がなければ、複雑な内部チャネルや深く凹んだ領域をコーティングすることが困難であることを意味します。

高い初期投資

PVD装置は複雑であり、多額の設備投資を伴います。このため、このプロセスは、高価値のコンポーネントや、コストを効果的に償却できる大量生産に適しています。

基材の適合性

PVDプロセスは多用途ですが、多くの場合熱を伴うため、特定のプラスチックなど、融点が非常に低い材料への使用が制限される可能性があります。基材は真空チャンバー内の条件に耐えられる必要があります。

目標に合った適切な選択をする

コーティングプロセスの選択は、製品の性能、美観、コストに対する要件に完全に依存します。

- 極端な耐久性と耐摩耗性が主な焦点である場合:PVDは、性能が譲れない工具、医療用インプラント、航空宇宙部品、高級時計に優れた選択肢です。

- 高い寿命を持つ装飾的な仕上げが主な焦点である場合:PVDは、プレミアム蛇口、建築用金具、宝石などのアイテムに鮮やかで長持ちする色を提供し、変色、色あせ、傷がつきにくいです。

- 低コストでシンプルなアイテムのコーティングが主な焦点である場合:PVDの高性能が必要ない場合は、塗装や従来の電気めっきなどのよりシンプルな方法が費用対効果が高い場合があります。

最終的に、PVDプロセスを理解することで、その分子レベルの結合を活用して、比類のない耐久性と優れた仕上げを備えた製品を作成できます。

要約表:

| 主要な側面 | PVDめっきの詳細 |

|---|---|

| プロセスタイプ | 物理的、真空ベースのコーティング(化学的ではない) |

| コアメカニズム | 固体ターゲット材料が蒸発し、基材上に凝縮する |

| 主な方法 | 蒸発、スパッタリング |

| 主な利点 | 並外れた耐久性と分子レベルの密着性 |

| 一般的な用途 | 航空宇宙部品、医療機器、切削工具、高級品 |

| 考慮事項 | 視線プロセス。初期設備投資が高い |

コンポーネントの優れた耐久性と性能を実現する準備はできていますか?

PVDプロセスは複雑ですが、その結果は比類のないものです。KINTEKは、材料科学およびコーティング開発のための高度なラボ機器と消耗品を専門としています。研究開発であろうと大量生産であろうと、当社の専門知識は、PVDテクノロジーを活用して、並外れた耐摩耗性、耐食性、鮮やかで長持ちする仕上げを備えた製品を作成するのに役立ちます。

当社のラボおよびコーティングのニーズをどのようにサポートできるかについて、今すぐ専門家にお問い合わせください。お客様のプロジェクトに最適なソリューションを見つけましょう。

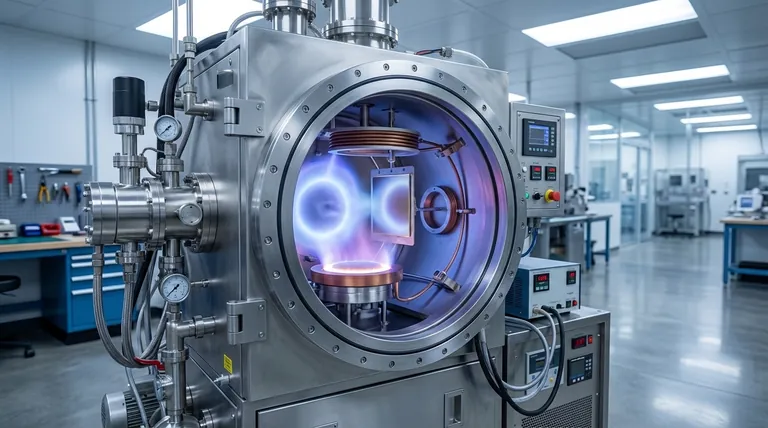

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型