DCマグネトロンスパッタリングは、その核心において、材料の極めて薄い膜を表面に堆積させるために使用される真空ベースのコーティングプロセスです。これは、高エネルギーのガスプラズマを生成し、そのプラズマがターゲット(「ターゲット」)と呼ばれる材料をイオンで衝撃し、原子を叩き出すことによって機能します。正確に構成された磁場がこのプロセスを強化し、叩き出された原子をコンポーネント(「基板」)に導き、均一で高品質な膜を形成します。

DCマグネトロンスパッタリングの重要な革新は、スパッタリングそのものだけでなく、磁場の使用にあります。この磁場はターゲットの近くに電子を閉じ込め、プラズマの効率を劇的に高めます。これにより、マグネトロンを使用しない方法と比較して、より速く、より安定した、より低温での成膜が可能になります。

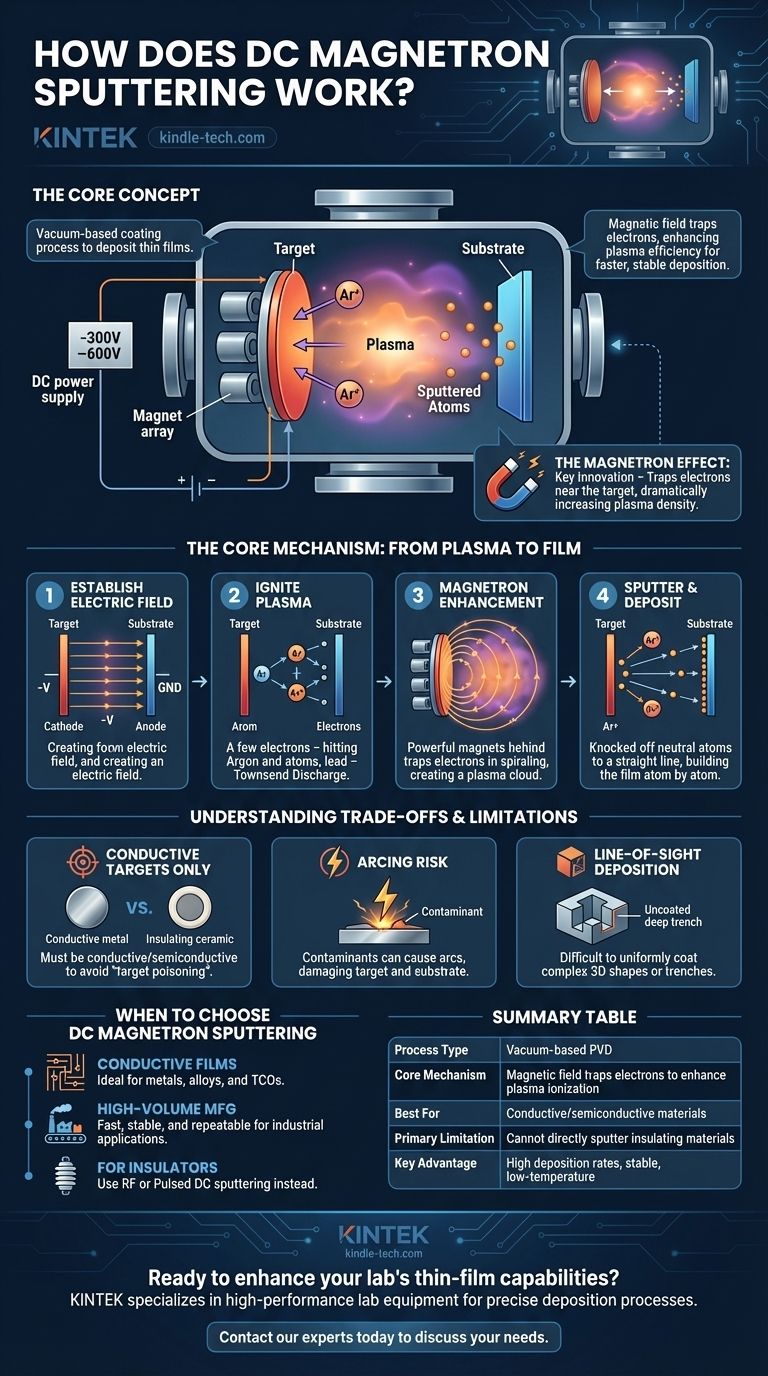

コアメカニズム:プラズマから膜へ

このプロセスがどのようにしてこれほど精密な結果を達成するのかを理解するには、真空チャンバー内で発生する一連の物理現象に分解する必要があります。

電場の確立

まず、コーティングされる基板とターゲット材料が真空チャンバー内に配置され、その後、低圧まで排気され、不活性ガス(通常はアルゴン)が充填されます。

ターゲットには、-300Vから-600V程度の強いDC電圧が印加され、ターゲットは陰極となります。基板ホルダーは通常接地されており、陽極として機能します。これにより、両者の間に強力な電場が生成されます。

プラズマの点火

この電場は、ガス中に自然に存在する少数の自由電子を加速させます。これらの高速電子が中性アルゴン原子と衝突すると、他の電子を叩き出します。

この現象により、正に帯電したアルゴンイオン(Ar+)が残り、さらに多くの自由電子が生成され、それが次々と他の原子をイオン化します。タウンゼント放電として知られるこの連鎖反応により、自己維持型の発光プラズマが急速に形成されます。

マグネトロンの役割

これがプロセスの効率の鍵となります。強力な永久磁石のセットがターゲットの裏側に配置されます。これにより、ターゲット表面の前方に磁場が投射されます。

この磁場は、重いアルゴンイオンには影響を与えないほど弱いですが、衝突中にターゲットから放出されるはるかに軽い二次電子を捕捉するのに十分な強さを持っています。これらの電子は、密な螺旋経路に強制され、ターゲットのすぐ前方に密な電子雲を形成します。

イオン化効率の向上

これらの電子は、陽極に直接移動するのではなく、長くループする経路に閉じ込められるため、中性アルゴン原子と衝突してイオン化する可能性が劇的に高まります。

この磁気閉じ込めにより、電場のみの場合よりもはるかに高密度で強力なプラズマが生成されます。これが「マグネトロン」効果であり、スパッタリングプロセスを高速かつ安定させる要因です。

ターゲットのスパッタリング

密なプラズマ中の正に帯電したアルゴンイオンは、磁場に捕捉されません。代わりに、ターゲットの負電圧によって積極的に加速されます。

それらは巨大な運動エネルギーでターゲット表面に衝突します。衝突によって伝達されるエネルギーが材料の原子結合エネルギーよりも大きい場合、ターゲット材料から中性原子が叩き出され(「スパッタリング」)、放出されます。

基板への成膜

これらのスパッタリングされた中性原子は、電場や磁場の影響を受けません。それらは真空中で直線的に移動し、表面に衝突します。

基板に着地すると、それらは凝縮し、原子ごとにゆっくりと積み重なって、ターゲット材料の緻密で均一な非常に薄い膜を形成します。

トレードオフと限界の理解

強力である一方で、DCマグネトロンスパッタリングは万能な解決策ではありません。その有効性は、特定の物理的制約によって定義されます。

ターゲット材料の制約

DC方式の主な限界は、ターゲット材料が電気的に導電性であるか、少なくとも半導電性でなければならないことです。

ターゲットが絶縁体(セラミックなど)である場合、正のアルゴンイオンによる絶え間ない衝撃により、その表面に正電荷が蓄積されます。この現象は「ターゲット汚染」として知られ、負のバイアスを中和し、流入するイオンを反発させ、スパッタリングプロセスを急速に停止させてしまいます。

アーク放電の問題

導電性ターゲットであっても、表面の小さな絶縁性汚染物質や酸化物が電荷を蓄積することがあります。これにより、アーク放電として知られる突然の高電流放電が発生し、ターゲットや基板を損傷したり、膜の均一性を損なったりする可能性があります。このため、絶縁材料をコーティングするために、電圧を周期的に反転させてターゲットを放電させる関連技術であるパルスDCスパッタリングが開発されました。

視線方向成膜

スパッタリングされた原子は中性であるため、ターゲットから基板まで直線的に移動します。このため、鋭いエッジや深い溝を持つ複雑な三次元形状を均一にコーティングすることは困難です。良好な「段差被覆性」を達成するには、成膜中に高度な基板の回転と操作が必要となることがよくあります。

DCマグネトロンスパッタリングを選択すべき場合

これらの原理を理解することで、特定の目標に合った適切なプロセスを選択できます。

- 導電性膜の成膜が主な焦点である場合:DCマグネトロンスパッタリングは、金属、合金、透明導電性酸化物(TCO)を成膜するための理想的で最も費用対効果が高く、効率的な方法です。

- 絶縁膜の成膜が主な焦点である場合:標準のDCスパッタリングは不適切です。RF(高周波)スパッタリングやパルスDCスパッタリングなど、非導電性材料に対応するように設計された代替手段を検討する必要があります。

- 大量生産が主な焦点である場合:DCマグネトロンスパッタリングの速度、安定性、精密な再現性は、半導体製造から建築用ガラスのコーティングまで、産業用途の基盤となる技術です。

電場と磁場の相互作用を習得することで、DCマグネトロンスパッタリングは、原子スケールで材料を設計するための精密で強力なツールをエンジニアや科学者に提供します。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 真空ベースの物理気相成長(PVD) |

| コアメカニズム | 磁場が電子を捕捉し、プラズマのイオン化を促進 |

| 最適対象 | 導電性/半導電性材料(金属、合金、TCO) |

| 主な制限 | 絶縁材料を直接スパッタリングできない |

| 主な利点 | 高い成膜速度、安定したプロセス、低温動作 |

研究室の薄膜能力を向上させる準備はできていますか? KINTEKは、DCマグネトロンスパッタリングのような精密な成膜プロセス向けに、高性能な研究室機器と消耗品を専門としています。半導体研究、材料科学、産業コーティングのいずれの分野でも、当社のソリューションはお客様の作業が要求する均一性と信頼性を提供します。今すぐ専門家にお問い合わせください。お客様の研究室の特定のニーズを、カスタマイズされた機器と消耗品でどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉