本質的に、浸炭処理は表面硬化プロセスであり、低炭素鋼部品の表面に炭素を浸透させます。これは、鋼を炭素豊富な環境で加熱し、炭素原子が表面に拡散できるようにした後、急速に冷却(焼入れ)することによって達成されます。この最終的な焼入れにより、炭素が鋼の結晶構造内に固定され、極めて硬く耐摩耗性のある外殻が形成される一方で、内部の心部は靭性と延性を維持します。

浸炭処理の基本的な目的は、鋼を硬くするだけでなく、単一の金属部品から複合材料のような部品を作り出すことです。つまり、硬く耐摩耗性のある表面と、靭性があり破壊に強い心部を持つ部品です。

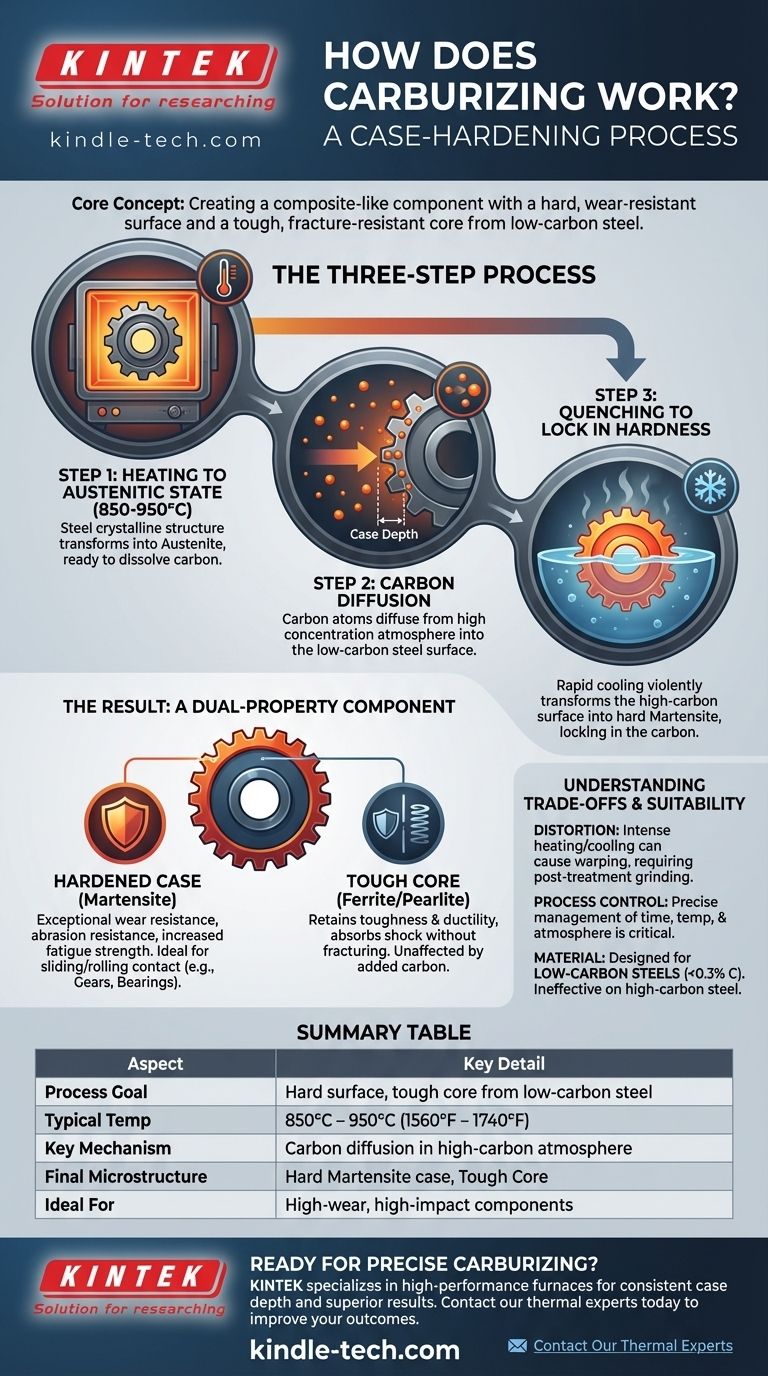

浸炭処理の背後にある科学:3段階のプロセス

浸炭処理は、注意深く制御された冶金学的変換です。プロセス全体は、鋼が高温でその原子構造を変化させる特有の能力にかかっています。

ステップ1:オーステナイト状態への加熱

まず、低炭素鋼部品を密閉炉に入れ、通常850°Cから950°C(1560°Fから1740°F)の高温に加熱します。

この温度で、鋼の結晶構造はオーステナイトと呼ばれる相に変化します。オーステナイトの主な特徴は、室温での鋼が溶解できる量よりもはるかに多くの炭素を溶解できる能力があることです。

ステップ2:炭素拡散

鋼をこの高温に保っている間に、炭素が豊富なガス、液体、または固体材料が炉内に導入されます。これにより、鋼部品の周囲に非常に高濃度の炭素原子が存在する環境が作られます。

拡散の自然の原理により、原子は高濃度領域から低濃度領域へ移動します。雰囲気中の炭素原子が鋼の表面に移動し拡散します。この炭素浸透の深さは、浸炭深さとして知られ、処理の時間と温度によって決定されます。

ステップ3:焼入れによる硬度の固定

所望の量の炭素が表面に浸透した後、部品は急速に冷却されるか、通常は油または水中で焼入れされます。

この急速な冷却により、炭素原子が鋼の結晶構造から出る時間がなくなります。これにより、高炭素オーステナイト表面はマルテンサイト、つまり極めて硬く、耐摩耗性のある微細組織へと劇的に変化します。追加の炭素を吸収しなかった低炭素心部は、はるかに柔らかく靭性のある構造に変化し、延性を維持します。

結果:二重特性の部品

浸炭処理の最終生成物は、明確に異なる2つの望ましいゾーンを持つ部品です。この二重の性質が、このプロセスを工学的に非常に価値あるものにしています。

硬化層(ケース)

高炭素マルテンサイト表面、すなわち「ケース」は、優れた耐摩耗性、耐摩耗性、および疲労強度の向上をもたらします。これは、ギアやベアリングなど、摺動または転がり接触を経験する部品に最適です。

靭性のある心部(コア)

低炭素の内部「心部」は、追加された炭素の影響を受けません。それは元の靭性と延性の特性を保持し、部品が破断することなく衝撃荷重や衝撃荷重を吸収できるようにします。完全に高炭素鋼で作られた部品は、そのような用途にはもろすぎます。

トレードオフの理解

浸炭処理は強力ですが、課題がないわけではありません。成功は精密な制御と、その効果の理解にかかっています。

歪みの可能性

焼入れに伴う激しい加熱と急速な冷却は、部品の反りや寸法の変化を引き起こす可能性があります。これにより、部品を要求される最終公差に戻すために、研削などの後処理が必要になることがよくあります。

プロセスの制御が重要

浸炭処理の有効性は、時間、温度、炉内雰囲気の正確な管理に完全に依存します。不適切なプロセスでは、ケースが浅すぎる、深すぎる(脆化につながる)、または部品表面で一貫性がない結果になる可能性があります。

材料の適合性

浸炭処理は、特に低炭素鋼(通常炭素含有量が0.3%未満)向けに設計されています。これらの鋼は靭性のある心部を持ちますが、表面硬度の向上が必要です。このプロセスを中炭素鋼または高炭素鋼に適用しても効果はなく、亀裂が入りやすい極度に脆い部品になる可能性があります。

用途に合わせた適切な選択

設計上、単一の均一な材料では達成できない、表面硬度と心部靭性という相反する特性が求められる場合は、浸炭処理を検討する必要があります。

- 主な焦点が可動部品の高い耐摩耗性である場合: 浸炭処理は、絶え間ない摩擦に耐える必要があるギア、カムシャフト、ベアリングなどの部品にとって決定的な選択肢です。

- 主な焦点が耐衝撃性と耐久性である場合: 浸炭処理は、表面の損傷に耐えながら、破断することなく突然の荷重に耐えることができる部品を作成します。

- 主な焦点が費用対効果の高い材料選択である場合: このプロセスにより、安価で加工しやすい低炭素鋼を使用して、より高価で加工が難しい高炭素合金の表面性能を持つ最終部品を作成できます。

このプロセスを理解することで、不可欠な心部の強度を犠牲にすることなく、優れた表面耐久性を提供する部品を自信を持って指定できます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスの目標 | 単一の低炭素鋼部品から硬い表面と靭性のある心部を作成する。 |

| 標準温度 | 850°C - 950°C (1560°F - 1740°F) |

| 主要なメカニズム | 高炭素雰囲気中での鋼表面への炭素拡散。 |

| 最終的な微細構造 | 硬いマルテンサイトケース、靭性のあるフェライト/パーライト心部。 |

| 理想的な用途 | ギア、ベアリング、カムシャフト、その他の高摩耗、高衝撃部品。 |

精密な浸炭処理で部品の性能を向上させる準備はできていますか? このプロセスの有効性は、正確な熱制御にかかっています。KINTEKは、成功する浸炭処理に必要な正確で均一な加熱を提供する、高性能なラボ用および工業用炉を専門としています。研究開発であれ、生産であれ、当社の装置は一貫した浸炭深さと優れた冶金学的結果を保証します。

熱処理の結果を改善するために当社のソリューションについて話し合うには、当社の熱処理専門家に今すぐお問い合わせください。

ビジュアルガイド