本質的に、焼結機は高温炉であり、圧縮された粉末を溶融させることなく、高密度の固体オブジェクトに変換します。この機械は、個々の材料粒子を融合させ、粒子間の隙間を大幅に減らし、強力で一貫性のある塊を作り出す加熱サイクルを正確に制御します。

焼結の基本的な原理は溶融ではなく、固相拡散です。材料を融点以下の温度に加熱することで、焼結機は原子を活性化させ、粒子境界を越えて移動し、結合させることで、粉末を固体部品に効果的に「溶接」します。

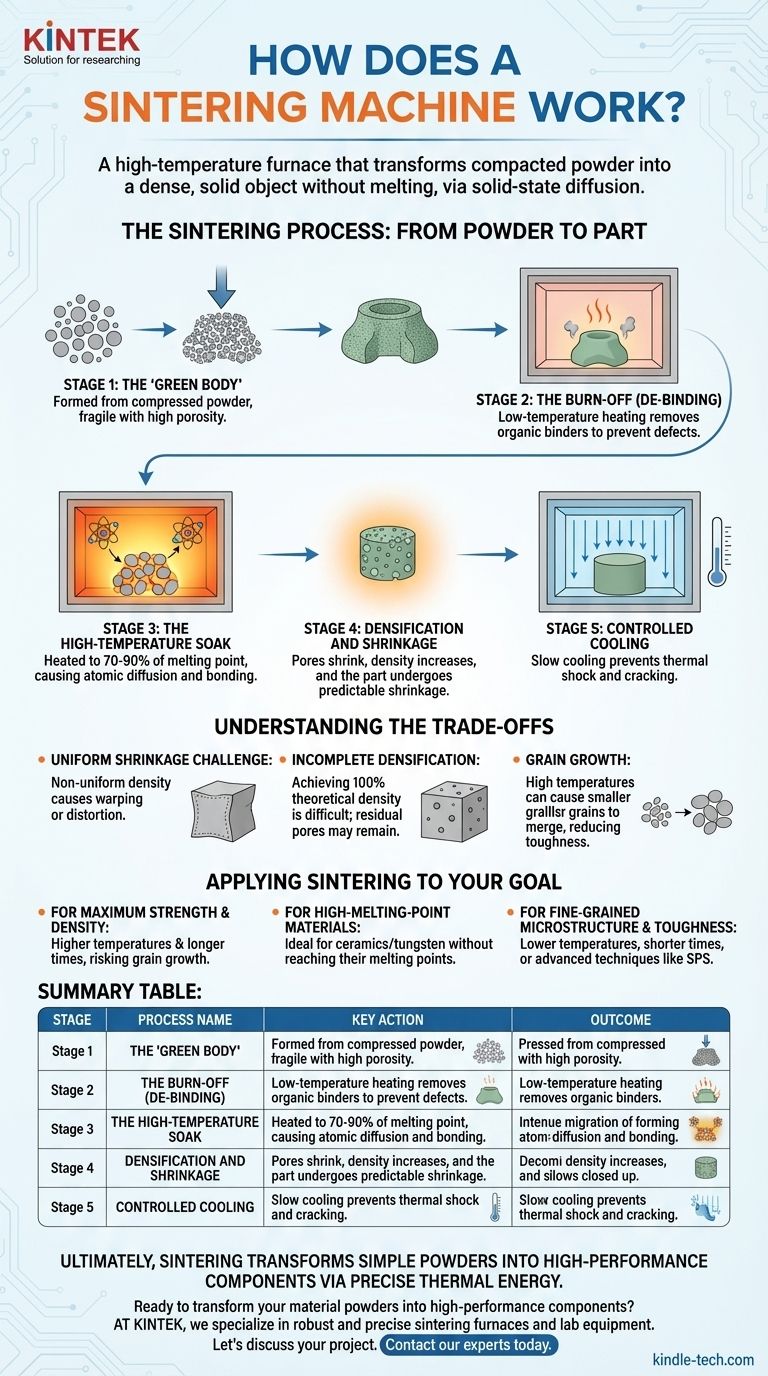

焼結プロセス:粉末から部品へ

焼結機は、注意深くプログラムされた熱サイクルを実行します。このプロセスは、材料の変形におけるそれぞれの明確な目的を持つ主要な段階に分解して理解することができます。

ステージ1:「グリーンボディ」

機械に入れる前に、原材料はまず所望の形状にプレスされます。この初期の脆い物体は、グリーンボディまたは生型と呼ばれます。最終部品の形状を持っていますが、粒子が機械的な摩擦によってのみ結合されているため、強度が低く、多孔性が高いです。

ステージ2:脱脂(バインダー除去)

焼結機での最初の加熱段階は、比較的低い温度で行われます。その主な目的は、グリーンボディの形成を助けるために使用された残留有機バインダーや潤滑剤を焼き飛ばすことです。これらの添加剤をきれいに除去することは、最終製品の欠陥を防ぐために非常に重要です。

ステージ3:高温保持

これは焼結プロセスの核となる部分です。機械は温度を特定の点、通常は材料の融点の70〜90%まで急速に上昇させ、その温度で一定時間保持します。

この高温では、原子拡散が重要になります。粉末粒子間の接触点にある原子が移動し始め、それらの間に「ネック」またはブリッジを形成します。これらのネックが成長するにつれて、粒子中心が互いに近づきます。

ステージ4:緻密化と収縮

粒子間ネックの成長は、2つの主要な結果をもたらします。第一に、粒子間の空隙(気孔)が徐々に縮小し、除去されます。このプロセスは緻密化と呼ばれ、最終部品に強度と堅牢性を与えるものです。

第二に、多孔性が減少するにつれて、コンポーネント全体がサイズが収縮します。この収縮は、プロセスの予測可能で必要な部分であり、部品の初期設計時に考慮する必要があります。

ステージ5:制御冷却

高温保持の後、機械は部品を制御された方法で冷却します。ゆっくりとした管理された冷却速度は、熱衝撃を防ぐために不可欠です。熱衝撃は、ひび割れや内部応力を引き起こし、新しく形成された部品の完全性を損なう可能性があります。

トレードオフの理解

焼結は強力な技術ですが、課題や限界がないわけではありません。成功する結果は、プロセス全体に対する正確な制御にかかっています。

均一な収縮の課題

均一な収縮を達成することは困難です。グリーンボディの密度に不均一性があると、差動収縮が生じ、部品が反ったり歪んだりします。これは、焼結部品の寸法精度が低い主な原因です。

不完全な緻密化

焼結は密度を劇的に増加させますが、理論密度の100%を達成することは、多くの場合非現実的または不可能です。一部の残留多孔性が残る可能性があり、これは応力集中点として機能し、疲労寿命など、材料の最終的な機械的特性に影響を与える可能性があります。

結晶粒成長

緻密化を促進するのと同じ高温は、結晶粒成長も引き起こし、小さな結晶粒がより大きなものに合体します。ある程度の結晶粒成長は避けられませんが、過度の成長は材料の強度と靭性を低下させる可能性があります。高密度を達成することと微細な結晶粒組織を維持することの間には、常にトレードオフが存在します。

目標への焼結の適用

適切な焼結パラメータを選択することは非常に重要であり、最終部品の望ましい特性に完全に依存します。

- 最大の強度と密度が主な焦点である場合:可能な限り多くの多孔性を除去するために、より高い焼結温度とより長い保持時間が必要になります。これは、ある程度の結晶粒成長のリスクを伴う可能性があります。

- 高融点材料を扱うことが主な焦点である場合:焼結は理想的な選択肢です。セラミックやタングステンなどの材料から、それらの非常に高い融点に達することなく固体部品を作成できるためです。

- 靭性のために微細な結晶粒組織を維持することが主な焦点である場合:より低い温度、より短い時間、またはスパークプラズマ焼結(SPS)のような高度な技術を使用して、結晶粒成長を抑制しながら緻密化を加速する必要があるかもしれません。

最終的に、焼結は、熱エネルギーの正確な適用を通じて、単純な粉末を高性能で複雑なコンポーネントに変えることを可能にします。

要約表:

| 段階 | プロセス名 | 主な作用 | 結果 |

|---|---|---|---|

| 1 | 成形 | 粉末を「グリーンボディ」にプレスする | 初期の脆い形状を作成する |

| 2 | 脱脂(バインダー除去) | 低温加熱でバインダーを除去する | 部品を融合のために準備する |

| 3 | 高温保持 | 融点の70〜90%まで加熱する | 原子が拡散し、粒子間に結合を形成する |

| 4 | 緻密化 | 粒子が融合し、気孔が収縮する | 部品が強度と密度を得る |

| 5 | 制御冷却 | ゆっくりと管理された冷却 | ひび割れや内部応力を防ぐ |

材料粉末を高性能コンポーネントに変える準備はできていますか?

KINTEKでは、お客様の研究および生産目標に合わせた堅牢で精密な焼結炉およびラボ機器の提供を専門としています。高度な金属、セラミック、またはその他の粉末を扱っている場合でも、当社のソリューションは、密度、強度、および微細構造の完璧なバランスを達成するのに役立ちます。

お客様のプロジェクトについて話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに最適な焼結装置を見つけます。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機