本質的に、DCマグネトロンスパッタリングは、強力な電場を使用してイオンを加速し、巧妙な磁場によってそのプロセスの効率を劇的に高める真空ベースのコーティングプロセスです。ガスのプラズマからの正イオンがターゲット(「ターゲット」)と呼ばれるソース材料に衝突し、原子を叩き出します。これらの原子は移動し、コンポーネント(「基板」)上に薄く、非常に均一な膜として堆積します。

その決定的な特徴はスパッタリング自体ではなく、マグネトロンです。磁場を使用してターゲット付近に電子を閉じ込めることで、システムは高密度の自己維持プラズマを生成し、他の方法よりも低い圧力で、はるかに高速かつ制御された成膜を可能にします。

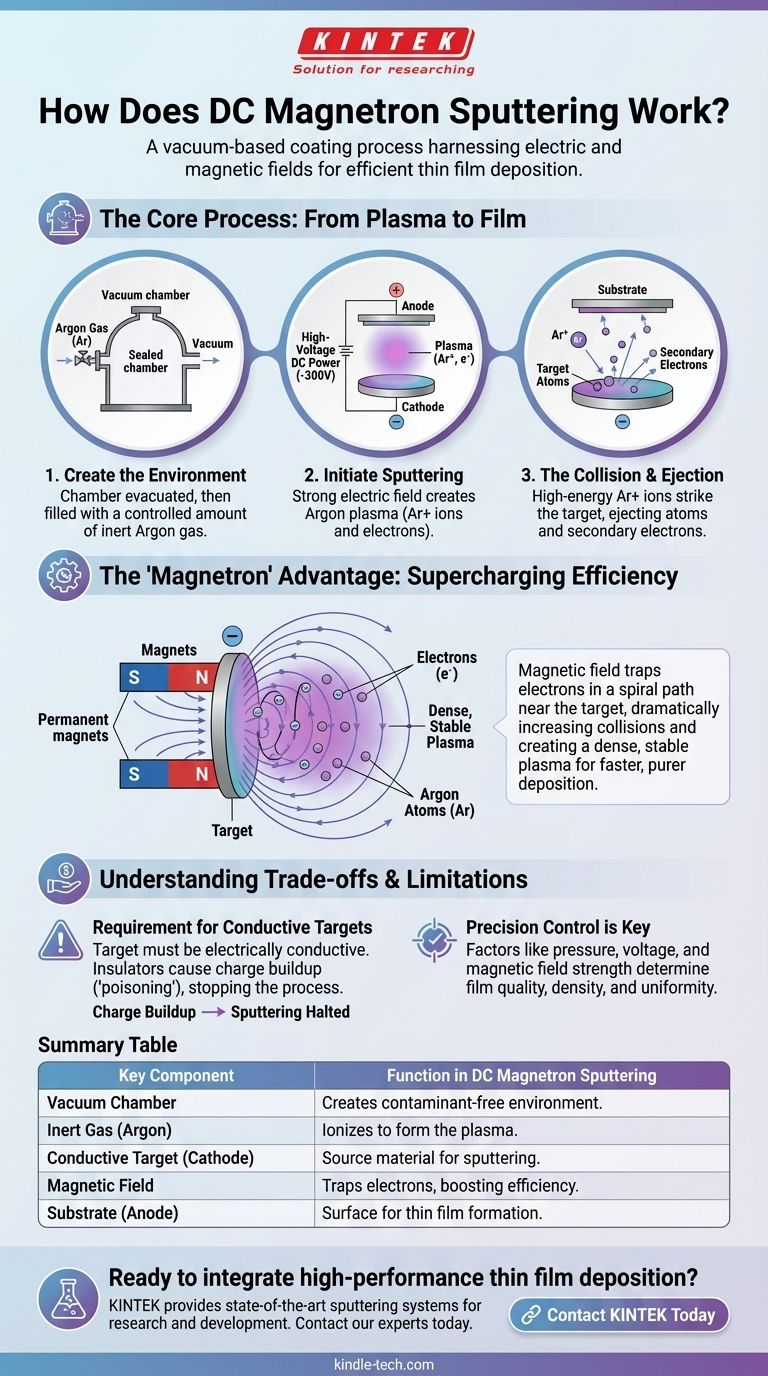

コアプロセス:プラズマから膜へ

マグネトロンスパッタリングは、その核心において物理気相成長(PVD)技術です。目標は、原子をソース材料から基板へ、原子層ごとに物理的に移動させることです。このプロセスはいくつかの主要な段階で展開されます。

環境の作成

プロセス全体は密閉された真空チャンバー内で行われます。まず、チャンバーは空気やその他の汚染物質を除去するために排気されます。

次に、少量の、精密に制御された不活性ガス、通常はアルゴン(Ar)が導入されます。このガスは反応性ではありませんが、スパッタリングに必要なイオンの供給源となります。

スパッタリングの開始

高電圧DC電源が作動し、ターゲット材料に強い負電荷(例:-300V)を印加します。ターゲット材料は陰極として機能します。

チャンバー壁と基板ホルダーは接地されており、陽極として機能します。この強い電場がアルゴン原子から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオン(Ar+)のプラズマを生成します。

これらの正に帯電したAr+イオンは、負に帯電したターゲットに強く引き寄せられ、高速でターゲットに向かって加速します。

衝突と放出

高エネルギーのAr+イオンがターゲット表面に衝突すると、ビリヤードの球がラックに衝突するのと同じように、かなりの運動エネルギーを伝達します。

伝達されるエネルギーが十分に大きい場合、ターゲット表面から原子を叩き出すことができます。このターゲット原子の放出が「スパッタリング」イベントです。二次電子も放出され、重要な役割を果たします。

「マグネトロン」の利点:効率の向上

単純なスパッタリングは機能しますが、遅く非効率的です。ターゲットの背後に配置された一連の永久磁石であるマグネトロンアセンブリを追加することで、プロセスが変化します。

磁場の役割

磁石は、ターゲット表面のすぐ前で電場に垂直な磁場を生成します。

この磁場は、軽くて負に帯電した電子には大きな影響を与えますが、重くて正のアルゴンイオンには無視できる影響しか与えません。

最大の効果のために電子を閉じ込める

二次電子がターゲットから叩き出されると、すぐに電場によってターゲットに引き戻されます。しかし、垂直な磁場は、それらを磁力線に沿って狭いループ状のらせん経路に強制的に進ませます。

これにより、電子はターゲット表面の近くに閉じ込められ、その経路長が劇的に増加します。陽極に逃げる代わりに、それらは長時間らせん状に動き、途中ではるかに多くのアルゴン原子と衝突してイオン化します。

結果:高密度で安定したプラズマ

この電子閉じ込めメカニズムにより、ターゲットのすぐ前に高密度で安定したプラズマが生成されます。

プラズマが増えるということは、より多くのAr+イオンが生成されることを意味し、ターゲットへのイオン衝撃率が大幅に高まります。これは、より高いスパッタリング速度とより速い膜堆積に直接つながります。また、プロセスをはるかに低いガス圧力で維持できるため、より高純度の膜が得られます。

トレードオフと限界の理解

強力ではありますが、DCマグネトロンスパッタリングは万能な解決策ではありません。その動作原理は、重要な制約を生み出します。

導電性ターゲットの要件

このプロセスはDC電圧に依存しており、一定の電流の流れが必要です。これは、ターゲット材料が電気的に導電性でなければならないことを意味します。

セラミックのような絶縁性(誘電性)材料をスパッタリングしようとすると、衝突するAr+イオンからの正電荷がターゲット表面に急速に蓄積します。この電荷の蓄積は「ターゲットポイズニング」として知られ、負電圧を中和し、スパッタリングプロセスを完全に停止させてしまいます。

精密な制御の必要性

最終的な膜の品質(厚さ、密度、均一性)は、プロセスパラメータに大きく依存します。

ガス圧、ターゲットに印加される電圧、磁場の強度などの要因は、再現性のある高品質な結果を得るために細心の注意を払って制御する必要があります。しかし、この制御こそが、この技術を大量生産に非常に適したものにしています。

目標に合った適切な選択をする

メカニズムを理解することで、エンジニアリングの課題に適したツールを選択できます。

- 金属やその他の導電性材料の高速成膜が主な焦点である場合:DCマグネトロンスパッタリングは、その高い成膜速度、安定性、制御性から、業界標準の選択肢です。

- 酸化物や窒化物のような絶縁膜の成膜が主な焦点である場合:ターゲットへの電荷蓄積を防ぐために電圧を交互に印加するRF(高周波)スパッタリングなど、別の技術を使用する必要があります。

- 製造におけるスケーラビリティとプロセスの再現性が主な焦点である場合:マグネトロン強化プラズマによって提供される制御と効率は、この技術を非常に信頼性が高くスケーラブルなものにします。

結局のところ、プラズマを閉じ込める磁場の能力こそが、DCマグネトロンスパッタリングを現代のエレクトロニクス、光学、材料科学における基礎技術たらしめている重要な革新なのです。

要約表:

| 主要コンポーネント | DCマグネトロンスパッタリングにおける機能 |

|---|---|

| 真空チャンバー | プロセス用の汚染のない環境を作成します。 |

| 不活性ガス(アルゴン) | イオン化してプラズマを形成し、ターゲットを衝撃します。 |

| 導電性ターゲット(陰極) | ソース材料。その表面から原子がスパッタリングされます。 |

| 磁場 | 電子を閉じ込めて高密度プラズマを生成し、効率を高めます。 |

| 基板(陽極) | スパッタされた原子が薄膜を形成する表面です。 |

高性能薄膜成膜を研究室に導入する準備はできていますか?

DCマグネトロンスパッタリングは、金属などの導電性材料で基板を効率的にコーティングするのに理想的です。KINTEKは、研究開発ラボの精密なニーズを満たすために、スパッタリングシステムを含む最先端のラボ機器を提供することに特化しています。

今すぐ当社の専門家にご連絡ください。当社の信頼性の高いスパッタリングソリューションが、お客様の材料科学プロジェクトをどのように強化し、市場投入までの時間を短縮できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器