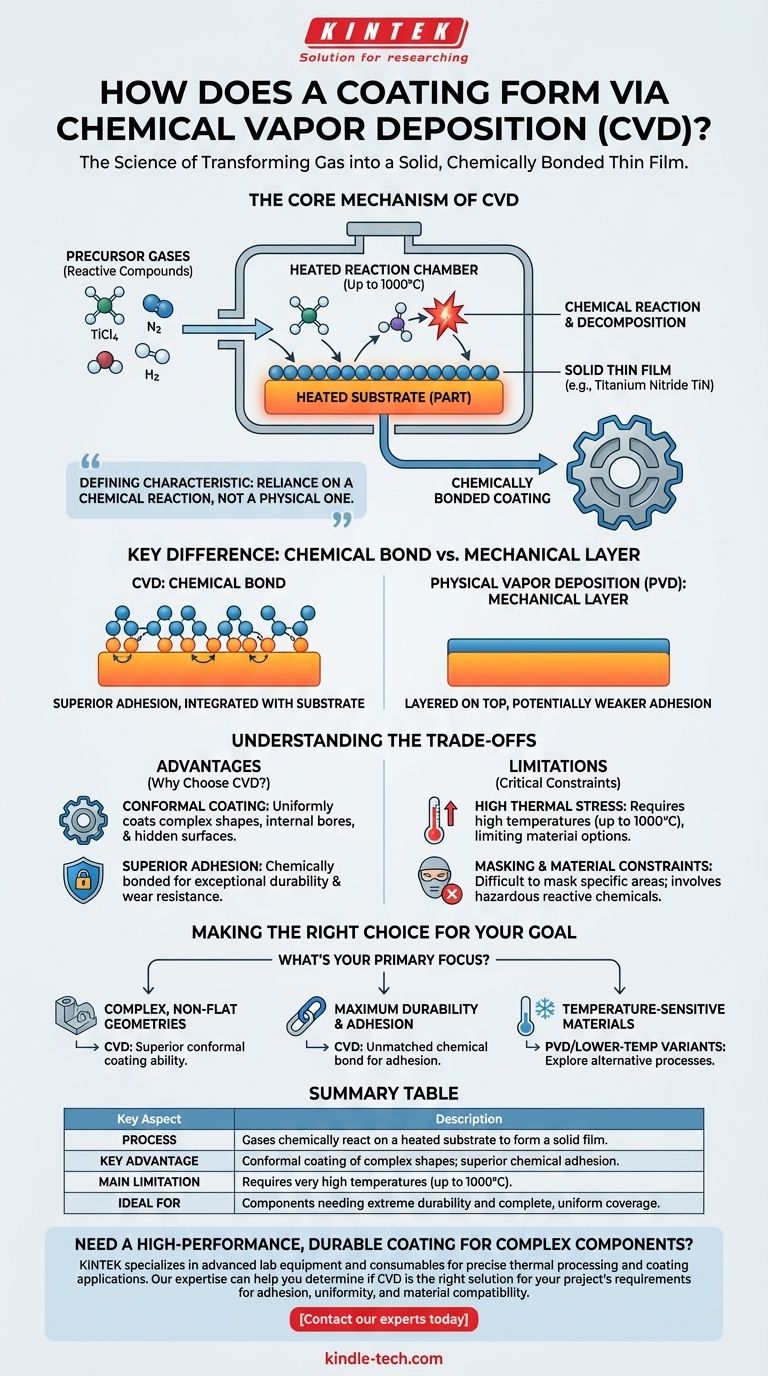

本質的に、化学気相成長(CVD)は、反応性のある前駆体ガスを、加熱された部品、すなわち基板を含むチャンバーに導入することによってコーティングを形成します。これらのガスは高温の表面で分解・反応し、新しい固体薄膜を部品上に直接堆積させる化学反応を引き起こします。このプロセスにより、単に上に層が重ねられるのではなく、基板と化学的に結合したコーティングが生成されます。

CVDの決定的な特徴は、物理的な反応ではなく化学反応に依存していることです。ガスを加熱された表面上で固体膜に変換することにより、CVDは極めて密着性が高く均一なコーティングを作成しますが、必要とされる高温は、処理できる材料を決定する重要な制約となります。

CVDのコアメカニズム:気体から固体へ

CVDを真に理解するには、それが微視的なスケールで起こる制御された化学製造プロセスであり、最終製品が部品の表面と一体化した薄膜であることを視覚化する必要があります。

必須の構成要素:基板と前駆体

プロセスは、コーティングされる部品である基板と、前駆体ガスという2つの主要なコンポーネントから始まります。

これらは不活性ガスではなく、気体状態の特定の反応性化学化合物です。例えば、窒化チタン(TiN)コーティングを作成するには、四塩化チタン(TiCl4)、窒素(N2)、水素(H2)などの前駆体が使用されます。

反応チャンバー:制御された環境

プロセス全体は、密閉されたCVD反応器内で行われます。このチャンバーは通常、反応を妨げる可能性のある汚染物質を除去するために真空に保たれます。

洗練されたガス供給システムが、正確な混合比の前駆体ガスをチャンバーに導入します。目的のコーティング特性を達成するためには、環境を細心の注意を払って制御する必要があります。

熱の決定的な役割

熱はCVDプロセス全体の触媒です。基板は非常に高い温度、しばしば1000°C近くまで加熱されます。

この強烈な熱エネルギーは、前駆体ガスが分解し、互いに、そして基板の加熱された表面と反応するために必要な活性化エネルギーを提供します。

堆積と化学結合

ガスが熱い基板上で反応すると、気体状態から固体状態に変化し、薄く密度の高い膜が堆積します。

重要なのは、これが表面に載っている機械的な層ではないということです。これは化学結合であり、コーティングの原子が基板の原子と直接統合されます。この基本的な特性こそが、CVDコーティングに優れた密着性を与えるものです。

CVDプロセスのトレードオフを理解する

単一の技術が万能の解決策となることはありません。CVDの化学的性質は、あらゆる用途で考慮しなければならない独自の利点と限界を生み出します。

利点:コンフォーマルコーティング

物理気相成長(PVD)のような一方向性のプロセスとは異なり、CVDの前駆体ガスは蒸気のように流れ、基板全体を包み込みます。

これは、CVDが複雑な形状、内部の穴、隠れた表面を均一にコーティングし、完全な被覆を保証できることを意味します。

利点:優れた密着性

コーティングは物理的に堆積されるのではなく、基板に化学的に結合されているため、密着性が非常に強力です。これにより、剥がれたり剥離したりする可能性がはるかに低い、非常に耐久性があり耐摩耗性のある表面が得られます。

制限:高い熱応力

必要とされる非常に高い温度は大きな欠点となる可能性があります。この熱負荷は母材の特性を変化させる可能性があり、特定の合金、焼き入れ部品、またはプラスチックへのCVDの使用を制限します。

さらに、部品とコーティングが冷却される際、熱膨張の違いが応力を生じさせ、適用できる膜の実際的な厚さを制限します。

制限:マスキングと材料の制約

ガスの浸透性の高さにより、部品の特定の部分をコーティングからマスキングしたり保護したりすることが困難になります。

さらに、関与する反応性化学物質は危険な場合があり、特殊で制御された実験室環境が必要となるため、プロセスの複雑さとコストが増加します。

目標に合わせた適切な選択を行う

適切なコーティング技術の選択は、コンポーネントの特定の要件とその意図された機能に完全に依存します。

- 複雑な非平面形状のコーティングを主な焦点とする場合: 一方向性に制約されずにすべての表面を均一にコーティングできるCVDの能力は、優れた選択肢となります。

- 最大限の耐久性と密着性を主な焦点とする場合: CVDによって形成される化学結合は、物理的堆積法では達成できない優れた密着性を提供します。

- 温度に敏感な材料を扱っている場合: 従来のCVDの高温は大きな制約となるため、低温のバリアントやPVDなどの代替プロセスを検討する必要があります。

化学反応と熱エネルギーのこの相互作用を理解することが、CVDの力を効果的に活用するための鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | ガスが加熱された基板上で化学反応し、固体膜を形成する。 |

| 主な利点 | 複雑な形状のコンフォーマルコーティング。優れた化学的密着性。 |

| 主な制限 | 非常に高い温度(最大1000°C)が必要。 |

| 理想的な用途 | 極度の耐久性と完全な均一な被覆を必要とするコンポーネント。 |

複雑なコンポーネント向けに高性能で耐久性のあるコーティングが必要ですか?

KINTEKは、正確な熱処理およびコーティング用途向けの高度な実験装置と消耗品の専門企業です。当社の専門知識は、密着性、均一性、材料適合性に関するプロジェクトの要件に対して、CVDが適切な解決策であるかどうかを判断するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の実験室の能力をどのように向上させ、コーティングの目標を達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク