真空炉の漏れを検査するには、まずチャンバーを隔離し、時間の経過に伴う圧力上昇を測定する「上昇率テスト」で漏れが存在することを確認する必要があります。漏れが確認されたら、その発生源を特定する最も効果的な方法は、ヘリウム質量分析計リークディテクターを使用することです。これにより、ガスが容器内に侵入している正確な場所を特定できます。

リークテストの目標は、完璧で不可能なシールを実現することではなく、炉の「リークアップ率」がプロセスに許容される仕様内であることを確認することです。これにより、大気中の汚染物質が材料の完全性や結果の一貫性を損なうのを防ぎます。

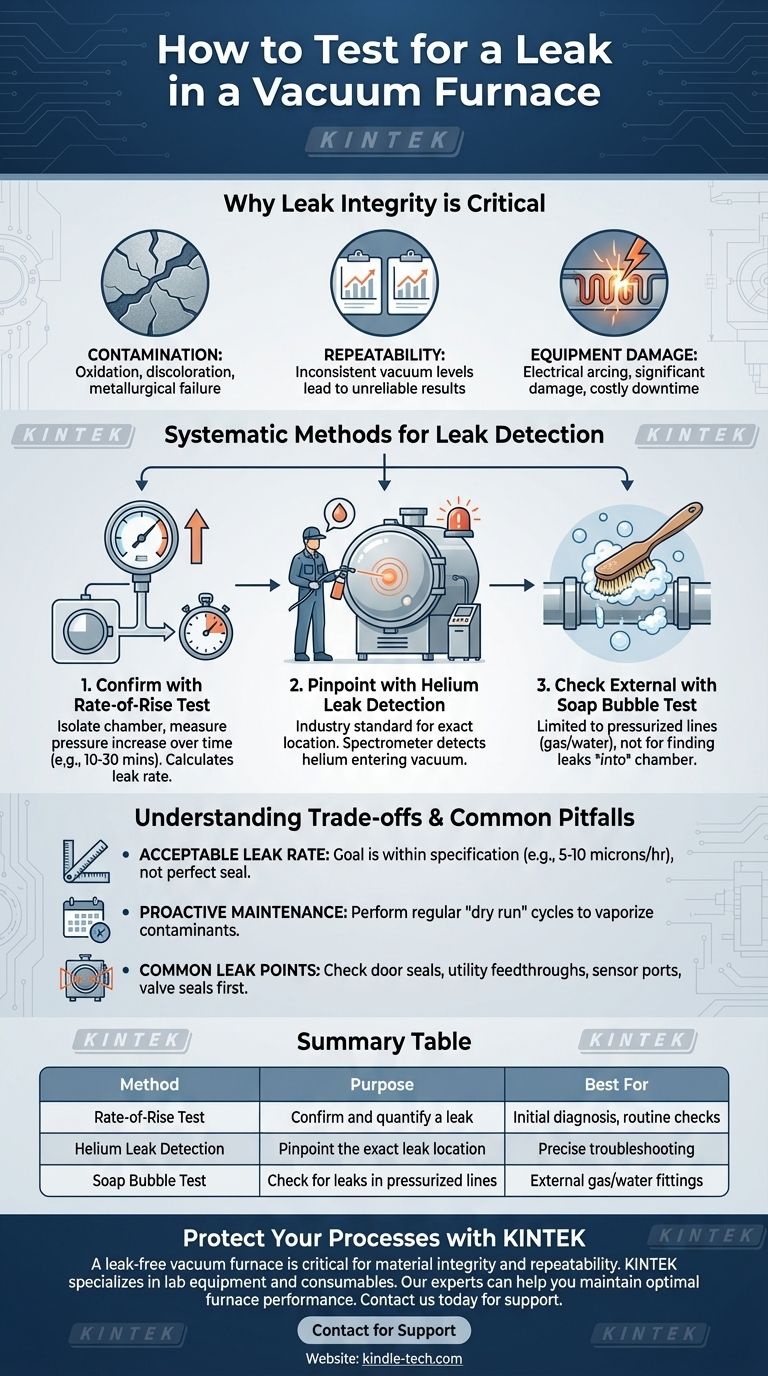

なぜリークの完全性が重要なのか

真空炉の主な機能は、厳密に制御された純粋な雰囲気を作り出すことです。どんなに小さな漏れであっても、この機能を直接損ないます。

製品を汚染から保護する

漏れの最も直接的な結果は汚染です。主に窒素と酸素で構成される大気がチャンバーに入り込み、処理中の材料と反応して、酸化、変色、冶金仕様の未達につながる可能性があります。

プロセスの再現性を確保する

科学および産業用途では、一貫性が鍵となります。漏れ率が変動する炉は、サイクルごとに一貫性のない真空レベルを生成し、信頼性の低い、再現性のない結果につながります。

機器の損傷を防ぐ

一部のシステムでは、真空状態が悪いと、汚染以上の問題が発生する可能性があります。発熱体やその他の内部コンポーネント間で電気アーク放電が発生し、重大な損傷や高価なダウンタイムにつながる可能性があります。

漏れ検出の体系的な方法

漏れの発見は、一般的な確認から具体的な特定へと進む体系的なプロセスであるべきです。

初期の指標:上昇率テスト

漏れを見つける前に、漏れが存在することを確認する必要があります。上昇率(またはリークアップ)テストは、漏れ率を定量化するための標準的な方法です。

プロセスは簡単です。

- 炉を通常の動作真空レベルまで排気します。

- メインバルブを閉じて、チャンバーを真空ポンプから隔離します。

- 開始時の圧力を記録し、設定された期間(例:10~30分)にわたる圧力の上昇を監視します。

大幅な圧力上昇は、漏れが存在することを確認し、その速度を計算できます(例:1時間あたりのミクロン数)。

発生源の特定:ヘリウムリーク検出

これは、漏れの正確な場所を見つけるための業界標準の方法です。ヘリウム質量分析計を炉の真空システムに取り付けます。

炉を真空状態にし、疑わしい漏れ箇所にヘリウムガスを細かく噴霧します。ヘリウムが漏れからチャンバーに入ると、分光計がそれを即座に検出し、オペレーターに警告します。

外部コンポーネントのローテクチェック

古典的な「石鹸泡テスト」には限定的ですが重要な役割があります。真空チャンバーへの漏れを見つけるのには効果がありません。

しかし、不活性ガス供給ラインや水冷継手など、炉に接続された加圧コンポーネントをチェックするのに役立ちます。ラインを加圧し、石鹸溶液を噴霧することで、形成される泡がそのコンポーネントからの漏れを示します。

トレードオフと一般的な落とし穴を理解する

効果的な漏れ管理には、ニュアンスを理解し、最初にどこを見るべきかを知ることが必要です。

「許容可能な」漏れ率の定義

完璧に密閉された炉はありません。すべての炉には、メーカーによって定義されたベースラインの許容可能なリークアップ率があります。目標は、炉がこの指定された許容範囲内(通常は非常に低い、例:1時間あたり5~10ミクロン)に留まることを確認することです。

予防的メンテナンスの役割

汚染の防止は、漏れの発見と同じくらい重要です。高温高真空で定期的に「ドライラン」または「バーンアウト」サイクルを実行することで、炉内部に蓄積した汚染物質を気化させて排気するのに役立ちます。これは少なくとも週に1回行う必要があります。

最初にチェックすべき一般的な漏れ箇所

ヘリウムリークディテクターを使用する際は、時間を節約するために、最も一般的な故障箇所から始めます。

- ドアシール:炉で最大のシールであり、最も摩耗しやすい箇所です。

- ユーティリティフィードスルー:電源、水、またはガスラインがチャンバーに入る箇所です。

- センサーポート:熱電対や真空計の接続部です。

- バルブシール:メインバルブ、粗引きバルブ、ガス入口バルブのシールです。

目標に合った適切な選択をする

このフレームワークを使用して、メンテナンスとトラブルシューティングの取り組みをガイドしてください。

- 漏れが疑われるが、その深刻度がわからない場合:上昇率テストを実行して問題を定量化し、メーカーの仕様を超えているかどうかを判断します。

- 既知の漏れの正確な場所を見つける必要がある場合:ヘリウム質量分析計リークディテクターがその仕事のための決定的なツールです。

- 定期的な予防的メンテナンスを行っている場合:定期的にドライランサイクルを実行し、外部の加圧ガスおよび水継手の漏れをチェックします。

漏れ検出と予防にこの体系的なアプローチを採用することで、真空炉操作の信頼性、一貫性、および寿命が確保されます。

要約表:

| 方法 | 目的 | 最適な用途 |

|---|---|---|

| 上昇率テスト | 漏れの確認と定量化 | 初期診断、定期チェック |

| ヘリウムリーク検出 | 正確な漏れ箇所の特定 | 精密なトラブルシューティング |

| 石鹸泡テスト | 加圧ラインの漏れチェック | 外部ガス/水継手 |

プロセスを保護し、一貫した結果を確保しましょう。漏れのない真空炉は、材料の完全性と再現性にとって不可欠です。KINTEKは、研究室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、最適な炉の性能維持をサポートします。漏れ検出、メンテナンス、またはアプリケーションに適した機器の検索に関するサポートについては、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 小型真空熱処理・タングステン線焼結炉

- ポリマーおよび顔料の分散特性用フィルター試験機 FPV

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 実験室用試験ふるいおよびふるい機