物理蒸着(PVD)の前に部品を洗浄するための決定的な方法は、特殊な洗剤を用いた超音波洗浄を中心とし、その後徹底的なリンスと制御された乾燥を行う多段階プロセスです。これは単なる洗浄ではなく、コーティングの失敗を引き起こす可能性のあるすべての油分、グリース、指紋、微細な粒子を除去するために設計された、細心の表面準備手順です。

中心的な課題は、表面をきれいにするだけでなく、原子レベルで純粋な基板を達成することです。PVDは高真空下で行われるため、指紋一つでさえ蒸発し、プロセス全体を汚染し、密着不良と欠陥のある仕上がりを保証します。

PVDにおける「クリーン」が異なる基準である理由

PVDは原子堆積のプロセスです。蒸発したコーティング材料がほぼ完全な真空中で移動し、部品上に凝縮して薄く耐久性のある膜を形成します。この結合の品質は、基板表面の純度に完全に依存します。

汚染物質の問題点

油分、ほこり、指紋の残留物など、あらゆる異物はバリアとして機能します。それはコーティング材料が基板に直接結合するのを妨げます。

この微視的な分離が、密着不良、剥がれ、変色、耐久性の低下など、ほとんどのPVDコーティングの失敗の根本原因となります。

真空チャンバーの課題

PVDプロセスチャンバーは高真空環境です。この低圧下では、水分、油分、溶剤などの残留汚染物質が「アウトガス」(放出)する可能性があり、つまり蒸気に変わります。

この異常な蒸気はチャンバー全体を汚染し、制御された堆積プロセスを妨害し、一つの部品だけでなくバッチ全体を台無しにする可能性があります。

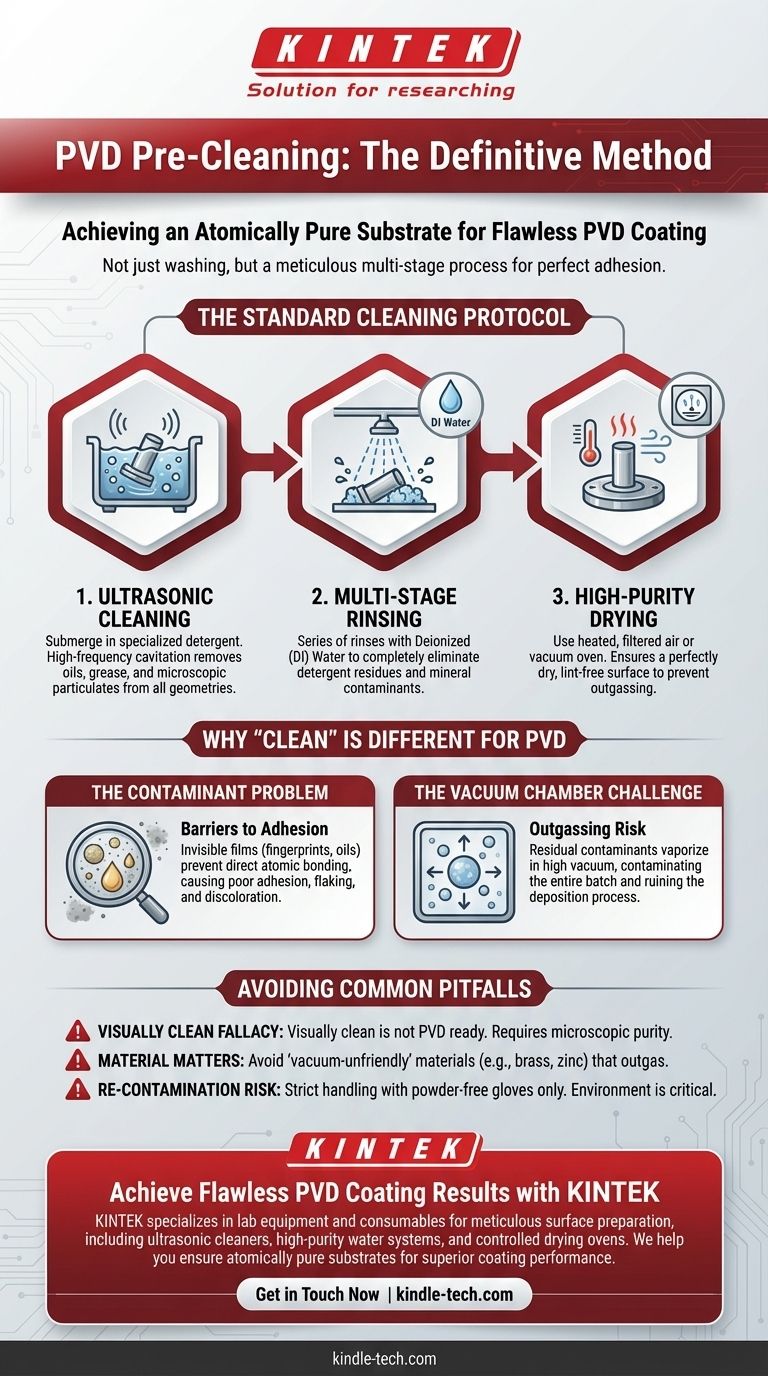

標準的な洗浄プロトコル

PVD対応の表面を実現するには、体系的な多段階プロトコルが必要です。いずれかのステップを省略したり急いだりすると、最終結果が損なわれます。

ステップ1:超音波洗浄

PVD前準備の要は超音波洗浄です。部品を特殊な環境に優しい洗剤溶液が入ったタンクに浸漬します。

高周波の音波が液体中に数百万の微細な泡を生成・崩壊させます。このキャビテーションと呼ばれるプロセスは、最も複雑な形状や微細な表面の細孔から汚染物質を剥離させる、優しくも強力な研磨作用を生み出します。

ステップ2:多段階リンス

洗剤バスの後、すべての洗浄剤を完全に除去する必要があります。これは通常、一連のリンス段階で行われます。

最終的なリンスには脱イオン水(DI水)を使用することが極めて重要です。水道水には溶解したミネラルが含まれており、これらは表面に斑点や残留物を残し、それ自体が汚染物質となります。

ステップ3:高純度乾燥

最終ステップは、汚染物質を再導入することなく部品を完全に乾燥させることです。布で拭くことは、糸くずの繊維を残すため不適切です。

適切な方法には、加熱されたろ過空気での乾燥や、部品を真空オーブンに入れることが含まれます。目標は完全に乾燥した表面であり、残った水分はPVDチャンバー内でアウトガスするためです。清掃後は、清潔な粉なし手袋でのみ取り扱う必要があります。

落とし穴の理解

成功は、些細に見えてもコーティングに大きな結果をもたらす一般的な間違いを避けることにあります。

「目に見えるほどきれい」という誤解

肉眼で綺麗に見える部品が、PVDにとって十分にきれいであるとは限りません。取り扱いによる目に見えない膜(指紋)や残留潤滑剤は、失敗の大きな原因となります。このプロセスは、化学的および微視的に純粋な表面を要求します。

材料選択が重要

一部の材料は本質的に「真空に不向き」であり、PVDには適していません。真鍮や一部の亜鉛メッキ金属などの材料には、揮発性の元素(例:亜鉛)が含まれています。

これらの元素はPVDプロセスの熱と真空下でアウトガスし、堆積を妨げ、結果不良を引き起こす可能性があります。基板材料がPVDと互換性があることを常に確認してください。

洗浄後の再汚染

洗浄ラインとコーティングチャンバーの間の環境は重要なリスクゾーンです。完全に洗浄された部品でも、指紋、空気中のほこり、または汚れた表面との接触によって瞬時に再汚染される可能性があります。厳格な取り扱いプロトコルが不可欠です。

目的に合った選択をする

洗浄プロトコルの厳しさは、品質要件に合わせる必要があります。

- 審美的な品質が主な焦点の場合: ほこりの粒子や指紋によるわずかな表面の欠陥でさえ、最終的なコーティング仕上げでは目に見えるため、細心の注意を払った洗浄は交渉の余地がありません。

- 機能的な性能が主な焦点の場合: 耐摩耗性や耐食性のために最大の密着性を確保するには、超音波洗浄によるすべての有機膜(油分、グリース)の完全な除去が最も重要です。

- PVD用に製品を設計している場合: アウトガス問題を避けるために、最初からステンレス鋼、チタン、または適切にメッキされた金属など、「真空に優しい」材料を選択してください。

結局のところ、表面準備は予備的なステップであるだけでなく、PVDコーティングの成功を保証する基本的な原則なのです。

要約表:

| 洗浄段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 超音波洗浄 | 特殊な洗剤に浸漬 | キャビテーションにより油分、グリース、微細粒子を除去 |

| 2. リンス | 脱イオン水(DI水)による多段階リンス | すべての洗剤残留物とミネラル汚染物質を除去 |

| 3. 乾燥 | 加熱されたろ過空気または真空オーブンを使用 | 完全に乾燥した糸くずのない表面を確保し、アウトガスを防ぐ |

| 取り扱い | 粉なし手袋のみを使用 | 指紋や空気中のほこりによる再汚染を防ぐ |

KINTEKで完璧なPVDコーティング結果を実現

不適切な洗浄によってコーティングの密着性、外観、耐久性を損なうことがないようにしてください。KINTEKは、細心の表面準備に不可欠なラボ機器と消耗品を専門としています。当社の超音波洗浄機、高純度水システム、および制御乾燥オーブンは、成功するPVDコーティングに要求される厳格な基準を満たすように設計されています。

当社は、研究所や製造業者が基板が原子レベルで純粋であり、真空に対応していることを保証し、常に優れたコーティング性能を保証するお手伝いをします。

お客様固有のPVD準備ニーズについてご相談いただき、当社の専門家が信頼できる洗浄プロトコルの構築をお手伝いできるよう、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器