本質的に、管状炉は高精度オーブンです。均一で高温の環境で材料を処理するために設計されています。これは、電気発熱体、通常はコイルを円筒形のセラミックキャビティの周りに巻き付けて使用することで動作します。材料サンプルを含む別の密閉された「作業管」がこの加熱ゾーン内に配置され、熱電対がコントローラーにリアルタイムの温度フィードバックを提供し、コントローラーは電力を調整して正確で安定した熱環境を維持します。

管状炉は、非常に均一で精密に制御された高温環境を提供します。その基本的な設計は、サンプルをチューブ内に隔離し、真空や特定のガスなどの制御された雰囲気下での熱処理を可能にします。これは、高度な材料合成と分析にとって重要です。

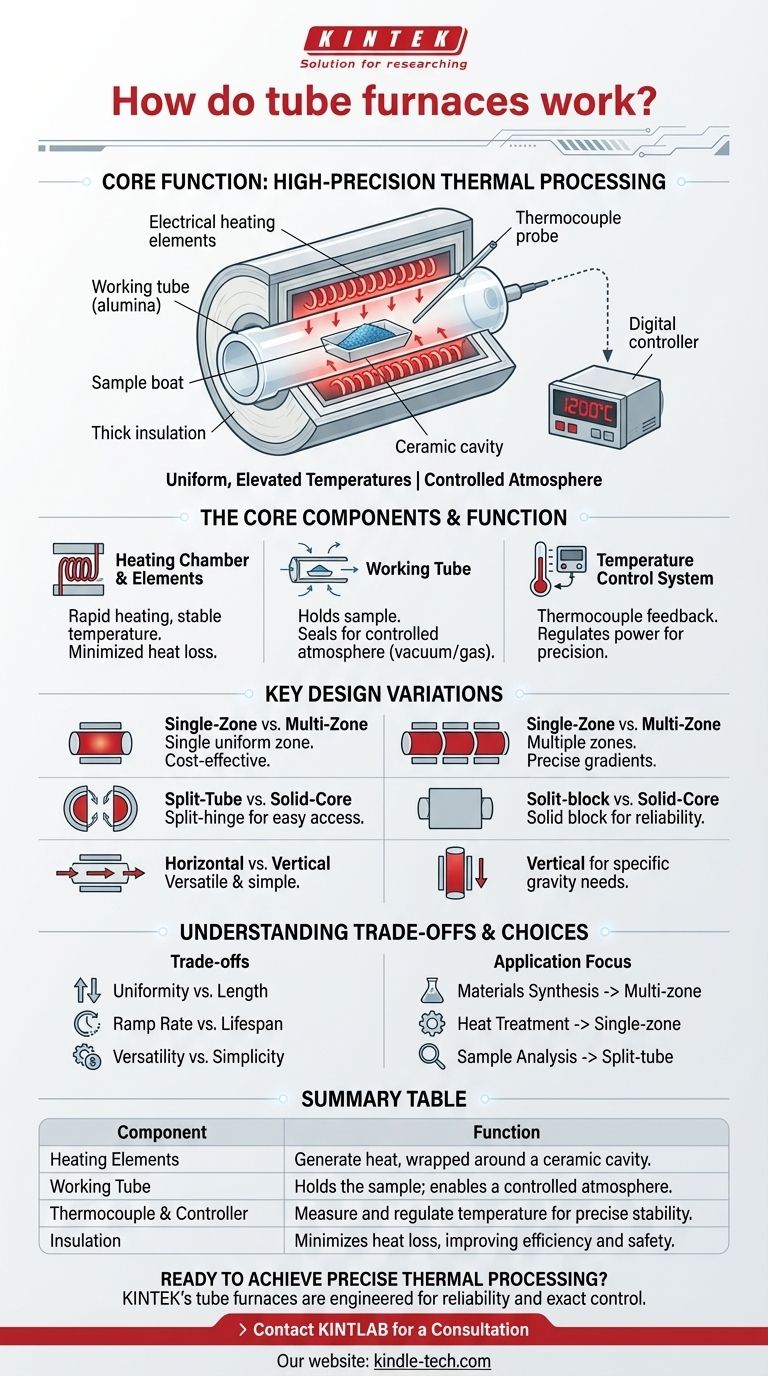

主要コンポーネントとその機能

管状炉がどのようにしてこのような精度を達成するのかを理解するためには、その主要なコンポーネントを分解することが不可欠です。各部品は全体の機能において重要な役割を果たします。

加熱室と発熱体

炉の外側の本体は、発熱体を含む円筒形のチャンバーです。これらは高密度で熱的に絶縁されたマトリックスに囲まれています。

この設計により、周囲環境への熱損失を最小限に抑えながら、急速な加熱と冷却が可能になり、エネルギー効率と安定した内部温度の両方を確保します。

作業管

これはサンプルを保持する容器です。加熱されたチャンバーの中央に挿入されます。チューブは通常、必要な温度と化学的適合性に基づいて、アルミナ、石英、またはセラミックで作られています。

重要なことに、作業管は両端を密閉することができ、制御された雰囲気を作り出すことができます。これにより、真空ろう付け、焼結、または不活性ガス環境での材料成長などのプロセスが可能になります。サンプルはしばしば小さな「ボート」に入れられ、チューブの中央に滑り込ませられます。

温度制御システム

これは炉の頭脳です。熱電対(温度感知プローブ)が発熱体または作業管の近くに配置されます。

これは常に温度を測定し、このデータをデジタルコントローラーに送信します。コントローラーは実際の温度をユーザーが設定した目標と比較し、加熱要素に供給される電力を調整して偏差を排除します。

主な設計バリエーション

すべての管状炉が同じではありません。その設計は意図された用途に基づいて異なり、その能力とコストに影響を与えます。

シングルゾーン vs. マルチゾーン

シングルゾーン炉には、1組の発熱体と1つのコントローラーがあり、中央に単一の均一な高温ゾーンを作成します。これは最も一般的で費用対効果の高い構成です。

マルチゾーン炉には、チューブの長さに沿って2つ以上の独立した加熱ゾーンがあり、それぞれに独自の熱電対とコントローラーがあります。これにより、非常に長く均一な高温ゾーンや、精密な温度勾配の作成が可能になります。

スプリットチューブ vs. ソリッドコア

ソリッドコア炉は、単一の固い円筒です。作業管は片方の端から挿入および取り外しをする必要があります。

スプリットチューブ(またはスプリットヒンジ)炉は、開くことができる2つの半分で構成されています。これにより、作業管の配置と観察がはるかに容易になり、迅速なアクセスや複雑なセットアップが必要な実験に最適です。

水平 vs. 垂直方向

ほとんどの管状炉は水平位置で使用され、これはシンプルで汎用性があります。

一部のスプリットチューブモデルは垂直に配置できます。これは、粉末サンプルがチューブを汚染するのを防ぐためや、特定の結晶成長アプリケーションなど、重力が有利なプロセスに役立ちます。

トレードオフの理解

強力である一方で、管状炉には、適切な使用と選択のために認識すべき固有の設計上のトレードオフがあります。

均一性 vs. チューブの長さ

加熱ゾーンの長さが増すにつれて、完全に均一な温度を達成することはより困難になります。長いチューブでは、その端で自然に温度が低くなります。マルチゾーン炉はこれに対する解決策ですが、コストと複雑さが大幅に増加します。

昇温速度 vs. エレメント寿命

多くの炉は急速な加熱(高い「昇温速度」)が可能ですが、これを繰り返すと発熱体に大きな熱ストレスがかかります。重要でないプロセスの場合、より遅い昇温速度はこれらの高価なコンポーネントの寿命を延ばすことができます。

汎用性 vs. シンプルさ

スプリットヒンジ設計、マルチゾーン制御、真空対応フランジなどの機能は、炉の汎用性を劇的に高めます。しかし、これらは購入価格と操作の複雑さも増加させます。シンプルでソリッドコアのシングルゾーン炉は、多くの標準的なアプリケーションにとって堅牢で信頼性の高い主力製品であり続けます。

アプリケーションに適した選択を行う

理想的な炉の構成は、あなたの主要な目標に完全に依存します。これらのポイントを意思決定の参考にしてください。

- 主な焦点が材料合成(例:グラフェン、複合材料)である場合: 温度と雰囲気の両方を正確に制御する必要があるため、ガス対応のマルチゾーン炉が優れた選択肢となります。

- 主な焦点がルーチンの熱処理またはアニーリングである場合: シングルゾーン、ソリッドコアの水平炉は、性能、耐久性、コストの最適なバランスを提供します。

- 主な焦点がサンプルテストと分析(例:航空宇宙金属、土壌試験)である場合: スプリットチューブ設計は、迅速なサンプル交換と簡単なセットアップを可能にすることで、ワークフローを大幅に改善します。

これらの核心原則を理解することで、管状炉を単なるツールとしてではなく、特定の科学的または産業的目標を達成するための精密な機器として選択し、操作することができます。

要約表:

| コンポーネント | 機能 |

|---|---|

| 発熱体 | 熱を発生させ、セラミックキャビティの周りに巻かれている。 |

| 作業管 | サンプルを保持し、制御された雰囲気を可能にする。 |

| 熱電対とコントローラー | 温度を測定・調整し、精密な安定性を実現する。 |

| 断熱材 | 熱損失を最小限に抑え、効率と安全性を向上させる。 |

研究室で精密な熱処理を実現する準備はできていますか?

KINTEKの管状炉は、材料合成、熱処理、サンプル分析など、お客様の用途が何であれ、信頼性と正確な制御のために設計されています。当社のラボ機器に関する専門知識は、お客様の特定のニーズを満たすための適切な構成(シングルまたはマルチゾーン、水平または垂直)を確実に提供します。

当社のスペシャリストが、お客様のワークフローに最適な炉の選択をお手伝いします。今すぐKINTLABにご相談ください!

ビジュアルガイド