薄膜製造の核心は、成膜として知られるプロセスです。数ナノメートルから数マイクロメートル厚の材料層である薄膜を作成するすべての技術は、主に2つのカテゴリに分類されます。それは、物理的成膜と化学的成膜です。これらの方法は、最終的な膜の厚さ、組成、および特性を正確に制御することを可能にします。

決定的な違いは、材料が表面にどのように到達するかです。物理的方法は、既存の固体材料を基板上に輸送するのに対し、化学的方法は化学反応を利用して基板表面に直接新しい固体材料を作成します。どちらを選択するかは、達成したい膜の特性に完全に依存します。

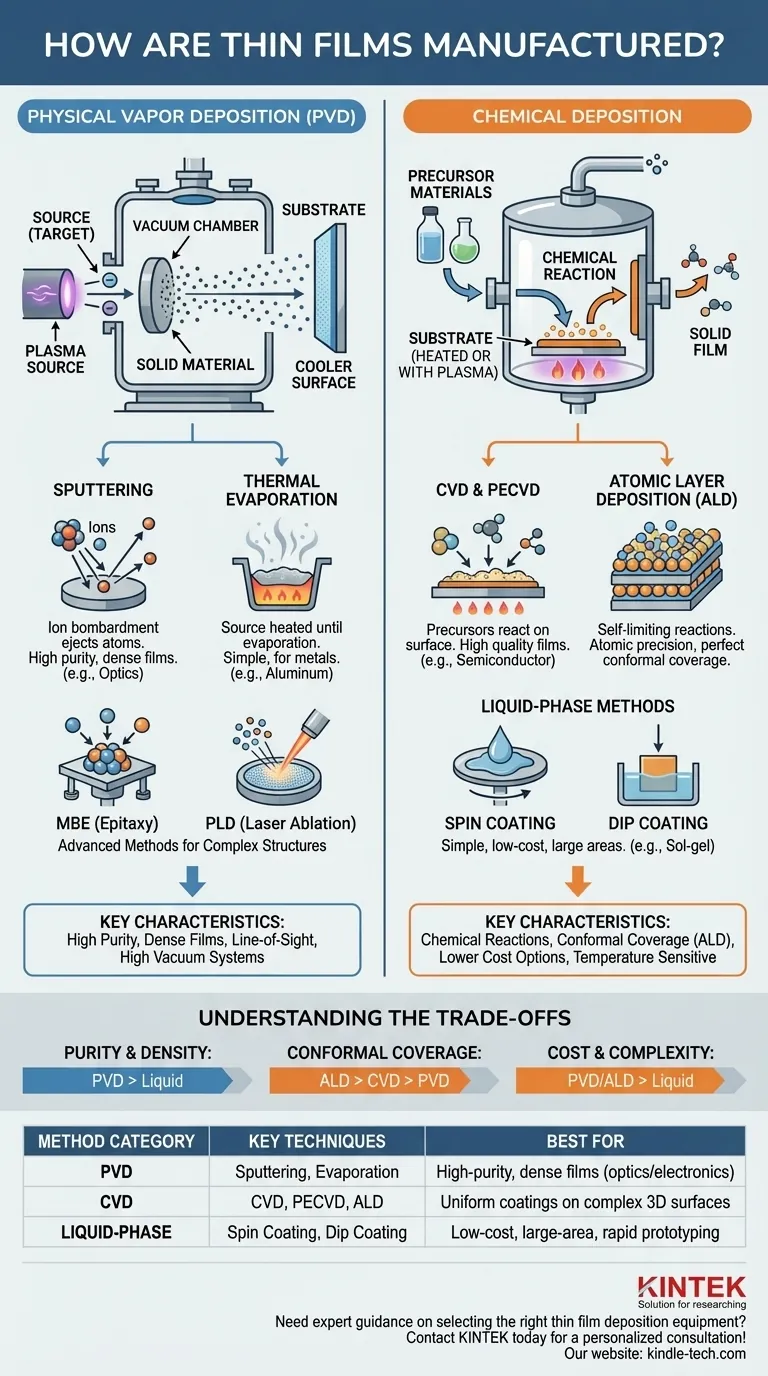

成膜の二つの柱:物理的 vs. 化学的

物理的成膜と化学的成膜の根本的な違いを理解することは、薄膜製造の分野を理解するための鍵です。それぞれのアプローチには、独自の哲学と応用があります。

物理蒸着(PVD)とは?

物理蒸着は、固体源(「ターゲット」と呼ばれる)から基板へ、化学組成を変えることなく材料を転送する一連の方法を包含します。

このプロセスでは、真空チャンバー内でソース材料にエネルギーを与え、蒸発させます。この蒸気は移動し、より低温の基板上に凝縮して、薄い固体膜を形成します。

これは、原子スケールで材料をある場所から別の場所へ移動させるようなものだと考えてください。

化学的成膜とは?

化学的成膜方法は、化学反応を利用して膜を形成します。前駆体材料(多くの場合、液体または気体)が基板に導入されます。

基板表面で化学反応(しばしば熱やプラズマによって引き起こされる)が起こります。この反応により、目的の固体材料が副生成物として生成され、それが膜として成長します。

これは創造のプロセスであり、化学的な構成要素から膜を構築します。

物理的成膜方法の詳細

PVD法は、光学やマイクロエレクトロニクスなどの産業で主力として使用されており、高密度で純粋な膜を製造することで評価されています。

スパッタリング

スパッタリングでは、目的の膜材料のターゲットが、通常アルゴンなどのガスからの高エネルギーイオンによって衝撃を受けます。これは原子スケールのビリヤードゲームのようなものです。

イオン衝突により、ターゲットから原子が放出(「スパッタ」)されます。これらの放出された原子は移動し、基板をコーティングして、非常に緻密で均一な膜を形成します。

熱蒸着

熱蒸着は概念的に単純です。ソース材料は高真空下で加熱され、ガスに蒸発します。

このガスはチャンバー内で膨張し、最終的に比較的低温の基板上に凝縮して膜を形成します。この方法は、アルミニウムや金などの金属を成膜するのに一般的です。

高度なPVD:MBEとPLD

最先端の研究や高度に複雑な電子機器向けには、より高度なPVD法が存在します。

分子線エピタキシー(MBE)は、精巧な単結晶層成長を可能にし、パルスレーザー堆積(PLD)は、高出力レーザーを使用してターゲットから材料をアブレーションし、プラズマプルームを生成して膜として堆積させます。

化学的成膜方法の探求

化学的方法は、特に複雑な形状のコーティングや原子レベルの精度を達成する上で、独自の利点を提供します。

化学気相成長(CVD)

CVDでは、前駆体ガスが基板を含む反応チャンバーに導入されます。熱によりこれらのガスが基板表面で反応・分解し、高品質の固体膜が残されます。

一般的な変種はプラズマ強化CVD(PECVD)であり、プラズマを使用してより低い温度でこれらの反応を可能にし、敏感な基板を保護します。

原子層堆積(ALD)

ALDは精度のゴールドスタンダードです。自己制限的な化学反応のシーケンスを通じて、膜を単一の原子層ずつ構築します。

このプロセスは、厚さに対する比類のない制御を提供し、非常に複雑な三次元構造上に完全に均一なコーティングを可能にします。

液相法:スピンコーティングとディップコーティング

すべての化学的方法が複雑な真空システムを必要とするわけではありません。スピンコーティングは、液体前駆体を基板上に滴下し、高速で回転させて、溶媒が蒸発する際に薄く均一な層を形成します。

ゾルゲル法とディップコーティングは、基板を化学浴から引き上げ、熱で硬化させることで膜を残す他の液相ベースの方法です。これらの方法は、コストが低く、大面積の用途に最適です。

トレードオフの理解

単一の方法が普遍的に最良であるということはありません。最適な選択は、特定の工学的および経済的要件の関数です。

純度と密度

PVD法、特にスパッタリングは、ほとんどの液相化学的方法と比較して、より高い純度と密度の膜を生成します。これは、高性能な光学および電子用途にとって重要です。

コンフォーマルカバレッジ

これは大きな差別化要因です。視線方向のPVD法は、高アスペクト比の複雑な形状を均一にコーティングするのに苦労します。CVDや特にALDのような化学的方法は、あらゆる表面形状に完全にコンフォーマルな膜を生成するため、この点で優れています。

コストと複雑さ

高真空PVDおよびALDシステムは、かなりの設備投資を伴います。対照的に、スピンコーティング、ディップコーティング、またはスプレー熱分解のような液相法は、劇的に安価で実装が簡単です。

温度感度

多くのCVDプロセスは、ポリマーなどの特定の基板を損傷する可能性のある高温を必要とします。このような場合、PVDまたは低温PECVDがより良い選択肢となることがあります。

用途に合った適切な選択をする

製造方法の選択は、プロセスの能力と最終目標を一致させる必要があります。

- 光学または電子機器向けの、高純度で緻密な膜が主な焦点である場合:優れた膜品質のため、スパッタリングや蒸着などのPVD法が最初の出発点となります。

- 複雑な非平面表面を均一にコーティングする必要がある場合:CVDや、非常に精密なALDなどの化学的方法は、その卓越したコンフォーマルカバレッジにおいて優れています。

- 迅速なプロトタイピングや低コストの大面積コーティングが目標である場合:スピンコーティングやスプレー熱分解のような単純な液相法が、多くの場合最も実用的で経済的な選択肢となります。

これらの基本的な原則を理解することで、材料、予算、および性能目標に完全に合致する成膜技術を選択することができます。

要約表:

| 方法カテゴリ | 主要技術 | 最適な用途 |

|---|---|---|

| 物理蒸着(PVD) | スパッタリング、熱蒸着 | 光学/電子機器向けの、高純度で緻密な膜 |

| 化学気相成長(CVD) | CVD、PECVD、ALD | 複雑な3D表面への均一なコーティング |

| 液相法 | スピンコーティング、ディップコーティング | 低コスト、大面積コーティング、迅速なプロトタイピング |

研究室に最適な薄膜成膜装置の選定について専門家の指導が必要ですか?

KINTEKは、実験室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、正確な膜特性を達成し、プロセス効率を向上させ、予算内で収まる理想的なPVD、CVD、またはコーティングシステムを選択するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。個別相談を承ります!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉