はい、適切に実施された焼結プロセスは、材料の強度を根本的に向上させます。これが焼結の主要な目的の一つです。焼結は、非常に強度が低い、緩い、または軽く圧縮された粉末粒子の集合体を、粒子間に強力な原子結合を形成し、構造的な弱点となる内部の多孔性を大幅に低減することで、固体で緻密な物体へと変換します。

焼結の核心的な目的は、機械的に弱い粉末成形体を、緻密で強く、機能的な部品に変換することです。強度の向上は副次的な効果ではなく、熱エネルギーを使用して細孔を除去し、凝集性のある結合した微細構造を形成した直接的な結果です。

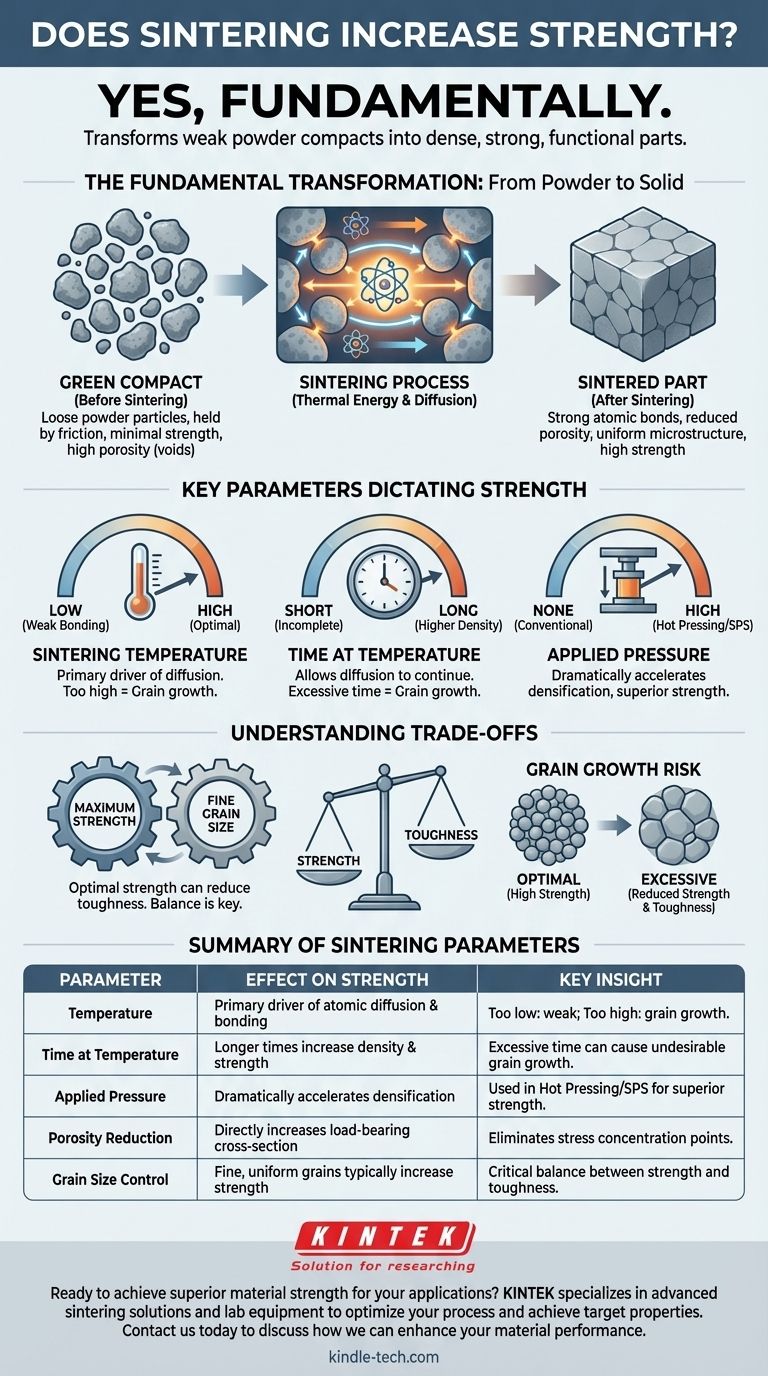

基本的なメカニズム:粉末から固体へ

焼結前の粉末から形成された部品(「グリーン」成形体)は、摩擦と粒子の絡み合いによってのみ保持されています。それは脆く、強度は最小限です。焼結は、強度を構築する深遠な微細構造の変化を開始します。

多孔性の排除

粉末成形体における最も重要な弱点の原因は、粒子間の空隙、つまり多孔性です。これらの細孔は応力集中点として機能します。荷重が加えられると、これらの内部空隙の端に応力が集中し、全体的な力が非常に低い段階で亀裂の発生と破壊につながります。

焼結は原子レベルでの物質輸送を促進し、粒子が融合し、それらの間の細孔が収縮して最終的に閉じるようにします。この多孔性を低減することは、荷重を支えることができる断面積を劇的に増加させ、直接的に高い強度につながります。

原子結合の形成

焼結温度(材料の融点より低い)では、原子は非常に高い移動性を示します。この移動性により、原子は個々の粉末粒子間の接触点を超えて拡散することができます。

拡散接合として知られるこのプロセスは、連続的で強力な金属結合またはセラミック結合を形成します。初期の弱い物理的接触点は、統一された結晶粒構造に置き換えられ、分離した粒子の集合体が単一の凝集性のある固体へと変化します。

微細構造の制御

緻密化だけでなく、焼結は材料の最終的な微細構造、つまり結晶粒のサイズと形状を決定します。これらは機械的特性に影響を与える重要な要素です。

焼結プロセスを慎重に制御することで、微細で均一な結晶粒構造を設計できます。多くの材料では、ホール・ペッチの関係などの原理に従って、結晶粒が細かいほど強度と硬度が高くなります。

最終強度を決定する主要なパラメータ

望ましい強度を達成することは自動的ではありません。それは、緻密化の速度と最終的な微細構造に直接影響を与える焼結プロセスパラメータの正確な制御に依存します。

焼結温度

温度は拡散の主要な駆動力です。温度が低すぎると、原子が結合と細孔の閉鎖を促進するのに十分な移動性を持たず、弱くて多孔性の部品になります。高すぎると、過度の結晶粒成長や局所的な溶融を引き起こし、最終的な特性に悪影響を及ぼす可能性があります。

温度保持時間(保持時間)

ピーク温度での焼結プロセスの持続時間は、拡散を継続させます。一般的に、保持時間が長いほど、密度と強度が高くなります。しかし、温度と同様に、過度の時間は望ましくない結晶粒成長を引き起こす可能性もあります。

印加圧力

ホットプレスやスパークプラズマ焼結(SPS)などの一部の高度な焼結技術では、加熱中に外部圧力を印加します。この圧力は粒子を物理的に押し付け、表面酸化物を破壊し、緻密化プロセスを劇的に加速します。これにより、従来の無加圧焼結と比較して、優れた密度と強度が得られることがよくあります。

トレードオフの理解

強度のみを最適化すると、他の領域で妥協が生じる可能性があります。成功するエンジニアリング結果は、これらのバランスを理解することにかかっています。

強度と靭性

可能な限り最小の結晶粒サイズを達成するなど、最大の強度を生み出す条件は、材料の延性や靭性(エネルギーを吸収し、破壊せずに変形する能力)を低下させることがあります。理想的な微細構造は、多くの場合、特定の用途の要求に合わせて調整された妥協点です。

過度の結晶粒成長のリスク

多くの焼結操作における主な課題は、著しい結晶粒成長を引き起こすことなく、完全な密度を達成することです。多くの場合、大きな結晶粒は強度と破壊靭性を低下させる可能性があります。これが、温度と時間の制御が非常に重要である理由です。

完全な密度のコスト

密度が高いほど強度が向上することはほぼ確実ですが、材料の理論密度の100%を達成することは困難であり、費用がかかります。多くの用途では、92〜98%の密度を達成することで十分な強度が得られ、性能と製造コストのより良いバランスを提供します。

これを目標に適用する方法

焼結へのアプローチは、最終部品が必要とする特定の機械的特性によって導かれるべきです。

- 最大強度と硬度が主な焦点の場合:可能な限り最高の密度と微細で均一な結晶粒構造の達成を優先します。これには、より高い温度、より長い時間、または加圧焼結技術の使用が必要になる場合があります。

- 費用対効果の高い生産が主な焦点の場合:用途の最小強度仕様を満たす密度のレベルを目標とします。必要ない場合は、ほぼ完全な密度を追求することに伴う追加の時間とエネルギーコストを避けてください。

- 強度と靭性のバランスが主な焦点の場合:焼結サイクルを慎重に制御して、十分な緻密化を達成しながら、過度の結晶粒成長を積極的に防ぎます。これにより、多くの場合、特性の最適な組み合わせが得られます。

これらの原則を習得することで、必要な正確な性能を提供するために、材料の内部構造を意図的に設計することができます。

要約表:

| 焼結パラメータ | 強度への影響 | 重要な洞察 |

|---|---|---|

| 温度 | 原子拡散と結合の主要な駆動力 | 低すぎると:結合が弱い;高すぎると:結晶粒成長/溶融 |

| 温度保持時間 | 時間が長いほど密度と強度が増加 | 過度の時間は望ましくない結晶粒成長を引き起こす可能性がある |

| 印加圧力 | 緻密化を劇的に加速 | ホットプレス/SPSなどの技術で優れた強度を実現するために使用 |

| 多孔性低減 | 荷重を支える断面積を直接増加 | 内部空隙からの応力集中点を除去 |

| 結晶粒サイズ制御 | 微細で均一な結晶粒は通常強度を増加させる | 強度と靭性の重要なバランス |

あなたのアプリケーションで優れた材料強度を達成する準備はできていますか?

KINTEKでは、材料特性を正確に制御するのに役立つ高度な焼結ソリューションとラボ機器の提供を専門としています。最大強度、費用対効果の高い生産、または強度と靭性のバランスが必要な場合でも、当社の熱処理の専門知識は、焼結パラメータを最適化するのに役立ちます。

当社のチームがお手伝いできること:

- 特定の材料要件に適した焼結装置の選択

- 目標密度と微細構造を達成するための最適化された焼結サイクルの開発

- アプリケーションの性能要件を満たすための機械的特性のバランス調整

精密焼結を通じて材料性能を向上させる方法について話し合うために、今すぐお問い合わせください。当社の専門家にご連絡ください。プロセスを最適化しましょう!

ビジュアルガイド