はい、PVDコーティングは非常に耐久性がありますが、最終的には摩耗する可能性があります。 しかし、物理蒸着(PVD)は塗料や単純なメッキではありません。これは、セラミック材料の薄膜を分子レベルで基材に結合させるハイテク真空蒸着プロセスです。これにより、事実上あらゆる従来のコーティング方法よりも、傷、摩擦、環境要因に対してはるかに耐性のある仕上げが得られます。

問題はPVDコーティングが摩耗するかどうかではなく、どのようにそしていつ摩耗するかです。その極端な硬度により、日常のほとんどの傷に耐えますが、より硬い材料または同程度の硬度の材料との一貫した研磨摩擦は、最終的に摩耗を引き起こし、通常は鋭いエッジや高接触点で発生します。

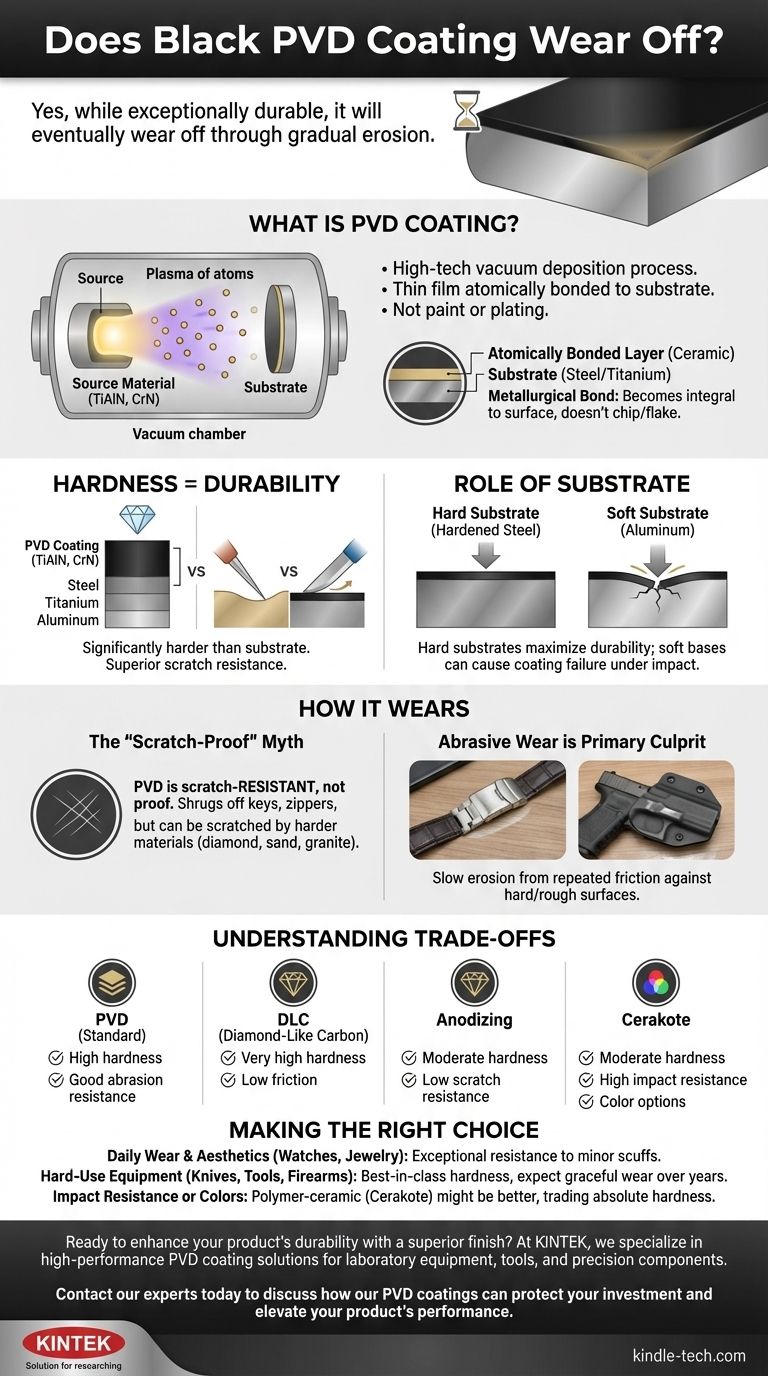

PVDコーティングとは?

PVDがどのように摩耗するかを理解するには、まずそれが何であるかを理解する必要があります。これは、塗料、粉体塗装、または従来の電気メッキとは根本的に異なります。

薄膜、原子的に結合

PVDプロセスは高真空チャンバー内で行われ、固体材料(多くの場合、窒化チタンのようなセラミック)が原子のプラズマに気化されます。次に、電圧がこれらの原子をコーティングされる物体に向かって加速させ、そこで原子が埋め込まれ、薄く、密で、原子的に結合した層を形成します。

この結合は冶金学的であり、コーティングが表面の上に単に存在するのではなく、表面の不可欠な部分となることを意味します。これが、PVDコーティングが塗料のように剥がれたり、欠けたりしない理由です。

硬度が耐久性の鍵

PVDの主な利点は、その信じられないほどの硬度です。黒色PVDに使用される材料(窒化チタンアルミニウム(TiAlN)や窒化クロム(CrN)など)は、コーティングする鋼、チタン、またはアルミニウムの基材よりも著しく硬いです。

この硬度が、その特徴的な耐傷性を提供します。柔らかい材料は、硬い材料を簡単に傷つけることはできません。

基材の役割

PVDの下にある材料は非常に重要です。アルミニウムのような柔らかいベースメタルが衝撃でへこんだ場合、非常に硬いが薄いPVD層は変形に追従して伸びることができません。このような場合、コーティングがひび割れたり、損傷したりする可能性があります。

最大の耐久性を得るには、PVDは、それ自体がへこみにくい硬化鋼やチタンのような硬い基材に適用するのが最適です。

PVDコーティングが実際に摩耗する仕組み

PVDコーティングの摩耗は、突然の故障ではなく、徐々に進行する侵食プロセスです。これはほとんどの場合、特定の種類の機械的ストレスによって引き起こされます。

「傷つきにくい」という神話

真に「傷つきにくい」材料は存在しません。PVDは非常に傷に強いです。これは、鍵、ジッパー、木材、およびほとんどの日常の物体との接触をはじくことを意味します。

しかし、ダイヤモンド、サファイア、砂(シリカ)、あるいは花崗岩のカウンタートップの角など、同等またはそれ以上の硬度の材料にこすりつけると、傷がつく可能性があります。

研磨摩耗が主な原因

摩耗の最も一般的な原因は研磨摩擦です。これは、硬い表面や粗い表面に繰り返しこすりつけられることによって発生するゆっくりとした侵食です。

時計では、これは机にこすれることによってクラスプによく現れます。銃器では、硬いカイデックスホルスターから引き抜かれることによってスライドの端に現れます。この摩耗は、高接触点の微妙な色あせや研磨のように見え、最終的に下の銀色の金属が現れます。

トレードオフを理解する

PVDは最高級のコーティングですが、他の選択肢も存在します。その位置付けを理解することで、その価値が明確になります。

PVDとDLC(ダイヤモンドライクカーボン)

DLCは、炭素を非晶質のダイヤモンドのような構造で組み込んだPVDコーティングの特定のプレミアムカテゴリです。一般的に、標準的なチタンベースのPVDコーティングよりも硬く、摩擦係数が低いです。DLCはPVDの最高性能バージョンと考えてください。

PVDと陽極酸化

陽極酸化はアルミニウムにのみ使用される電気化学プロセスです。装飾的である一方で、結果として得られる層はPVDコーティングよりも著しく柔らかく薄く、比較すると非常に簡単に傷がつきます。

PVDとセラコート

セラコートは、オーブンで硬化させるセラミックポリマースプレーオンコーティングです。非常に丈夫で、優れた耐食性と多種多様な色を提供します。しかし、PVDは根本的により硬い表面です。セラコートはPVDよりも研磨によって早く摩耗しますが、ポリマー含有量のため、衝撃による欠けには耐えるかもしれません。

塗布の品質が最も重要

PVDコーティングの寿命は、その塗布の品質に直接関係しています。表面処理、チャンバー温度、真空の純度、プロセス制御などの要因が重要です。安価で粗悪なPVD仕上げは、プロセスを完璧にした評判の良い供給元からのものよりもはるかに早く劣化します。

目標に合った適切な選択をする

PVDが正しい選択であるかどうかは、お客様の性能への期待と用途に完全に依存します。

- 日常使いと美観が主な焦点の場合(時計、宝飾品): PVDは、日常の小さな傷に対して優れた耐性を提供し、従来の研磨、メッキ、または塗料よりもはるかに長持ちします。

- ハードユースの機器が主な焦点の場合(ナイフ、工具、銃器): PVDはクラス最高の硬度と耐摩耗性を提供しますが、長年の酷使により高摩擦点で優雅な摩耗が発生することを予想すべきです。

- 耐衝撃性やユニークな色が主な焦点の場合: セラコートのような高品質のポリマーセラミックコーティングがより適切な選択肢となるかもしれませんが、絶対的な表面硬度を犠牲にすることになります。

最終的に、PVDを選択することは、より長い寿命のために優れた耐摩耗性を提供する高性能仕上げへの投資です。

要約表:

| 要因 | PVDコーティングの摩耗への影響 |

|---|---|

| コーティング硬度 | 非常に高い硬度(例:TiAlN、CrN)は、優れた耐傷性と耐摩耗性を提供します。 |

| 結合方法 | 原子レベルの冶金学的結合により、欠けや剥がれを防ぎます。摩耗は徐々に進行する侵食です。 |

| 主な摩耗原因 | より硬い材料または同程度の硬度の材料(例:砂、花崗岩)との研磨摩擦。 |

| 一般的な摩耗箇所 | 高接触点と鋭いエッジ(例:時計のクラスプ、銃器のスライド)。 |

| 基材 | 硬い基材(硬化鋼、チタン)は耐久性を最大化します。柔らかい基材は衝撃でひび割れにつながる可能性があります。 |

製品の耐久性を優れた仕上げで向上させる準備はできていますか?

KINTEKでは、実験装置、工具、精密部品向けの高性能PVDコーティングソリューションを専門としています。当社の高度なコーティングプロセスは、お客様の重要な用途に最大限の耐摩耗性と長寿命を保証します。

当社のPVDコーティングがお客様の投資を保護し、製品の性能を向上させる方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用