真空レビテーション誘導溶解炉を知る

炉体、中周波電源、真空システム、冷却システム、電気制御システムなど、真空レビテーション誘導溶解炉の構成要素を探ります。各要素が金属製錬プロセスの効率と精度にどのように寄与しているかを学びます。

真空誘導溶解 (VIM) 炉 はエキゾチック合金の特殊処理から発展し、ステンレス鋼やその他の金属の生産を含む様々な産業でより一般的に使用されるようになりました。これらの炉は真空条件下で作動し、溶解プロセスを正確に制御します。

真空誘導炉の仕組み

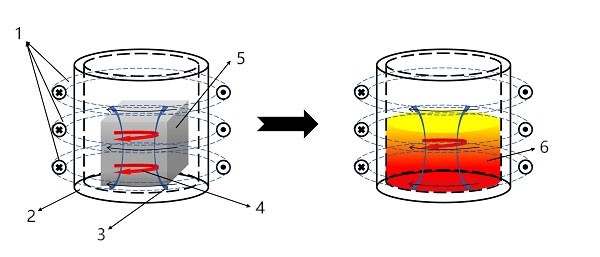

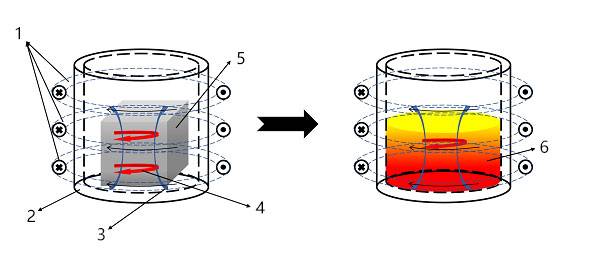

材料は真空下の誘導炉に装入され、電力を印加して溶解を開始します。必要な溶融容量を達成するために追加チャージが行われます。溶融金属は真空条件下で精錬され、正確な溶融化学反応を達成するために調整されます。

主要コンポーネントと機能

真空誘導溶解炉には炉本体と真空システムの他に、中周波電源、電気制御システム、冷却システムなどの重要なコンポーネントが装備されています。これらの構成部品は、過熱を防止し構造的完全性を確保しながら、溶解のためのエネルギー入力を提供するために協働します。

送電トロリー、炉扉機構、観察窓などの補助コンポーネントは、特定のプロセス要件に基づいて追加することができます。不純物レベルが高い用途では、金属純度を維持するためにガスフィルターシステムが不可欠です。

真空誘導溶解炉の利点

VIM 炉はコンパクトな構造で、製錬部のみが真空チャンバー内に収納されているため、真空レベルの制御が容易で、排気時間が短縮されます。電磁攪拌などの機能により、溶融プール全体で添加元素の均一な混合が保証され、温度が一定に保たれます。

フィルターバッフルやその他の手段を含めることで、不純物の影響を緩和し、金属の純度を向上させます。炉の容積が小さいため真空リークの検出と修理が簡素化され、メンテナンスのためのダウンタイムが短縮されます。

精度と制御

真空誘導溶解炉は高度な電気制御システムによる精密な温度制御を提供します。ユーザーは溶解プロセスをリアルタイムで監視できるため、精度と一貫性が保証されます。集中型冷却システムは溶解温度を調整し、プロセス制御と製品品質を向上させます。

用途と柔軟性

VIM 炉には、グラムスケールの実験に適した小型ユニットから工業生産用の大型モデルまで、さまざまなサイズがあります。この多様性により、ユーザーは特定のニーズに応じてバッチサイズを調整することができます。

ガス除去および酸化防止

真空誘導溶解の主な利点の一つは、溶融金属からガスを除去することです。このプロセスにより迅速な酸化が防止され、最終製品の純度と品質が保証されます。

結論として、真空誘導溶解炉は現代の金属製錬プロセスにおいて重要な役割を果たし、正確な制御、純度の向上、生産における柔軟性を提供します。

効率性と柔軟性

グラムレベルのバッチに適した小規模な装置から、多様なバッチサイズに対応する大規模な炉まで、利用可能な真空炉の種類をご紹介します。この多様性により、ユーザーがいかに生産プロセスを最適化できるかをご理解ください。

高度な自動化と制御:

当社の真空炉には高度な自動化および制御システムが装備されており、正確なプロセス管理と監視が可能です。ユーザーフレンドリーなインターフェースにより、様々なパラメータを容易にプログラム・調整でき、最適な性能と効率を実現します。リアルタイムのデータおよび診断機能により、十分な情報に基づいた意思決定、異常の検出、および生産プロセスの最適化が可能となり、最大限の生産量を実現します。

エネルギー効率と持続可能性:

真空設計

低温処理用の真空炉はバッチ式または連続式、スタンドアロン式、連続真空炉システムへの統合、あるいはセルラーシステムに組み込まれた独立した「モジュール」などがあります。例えば、バッチ式真空炉の基本操作は以下の通りです:

- 機械式真空ポンプ(オプションでブロワーを装備)により、6.7 x 10-3 mbar (0.005 torr)が一般的ですが、1.3 x 10-3 mbar (0.001 torr)までの真空レベルが得られます。これは通常、ポンプシステムのサイズや作業負荷に存在する汚染物質の性質にもよるが、サイクル開始から10~30分以内に達成される。

- その後、ユニットは、窒素、アルゴン、または窒素/水素の混合ガス(最大3%)などの不活性ガスで、66.7×101mbar(500torr)の負圧から0.10bar(1.5psig)の正圧の範囲内で逆充填され、加熱が開始される。

- ダブルポンプダウンサイクルは、全体的なサイクル時間を短縮するのに有利であることがしばしば見出される。設定温度に到達してソーキングした後、冷却サイクルが開始される。

真空炉の特徴

KinTekの真空炉は精密な温度制御、優れた温度均一性を備え、研究室、大学、および工業炉モデルを使用するあらゆる小規模生産用途に幅広く対応します。

標準およびカスタマイズされた各真空炉は以下の特徴と利点を提供します:

- 優れた温度精度と均一性

- エネルギー効率の高いセラミックファイバー断熱

- 自動シャットオフ安全機能

カスタマイズ真空炉

お客様の用途ニーズに合わせて特別に製作された高温真空炉をお求めください。KinTekの経験豊富で知識豊富な担当者が、お客様の仕様や用途のニーズを正確に満たすカスタム炉の設計や製作をお手伝いします。

この包括的な機能とオプションにより、当社の真空炉は多様な実験室および小規模生産用途に必要な効率性と柔軟性を確実に提供します。

精密温度制御

真空誘導溶解炉の電気制御システムが、溶解プロセス全体を通じていかに精密な温度制御を実現しているかをご覧ください。最適な溶解温度を維持し、酸化を防止する冷却システムの役割についてご覧ください。

誘導加熱は、誘導渦電流が導電性材料を加熱するプロセスです。この加熱は金属の溶解や合金の製造に使用できます。真空誘導溶解は、制御された雰囲気(真空または不活性ガス)と溶解プロセスの正確な制御という魅力的な組み合わせを提供します。

真空焼結炉の説明

真空焼結炉は、加熱された物品が真空環境で焼結する炉の一種です。この炉は様々な工業プロセス、特に粉末冶金において極めて重要です。

焼結プロセスは温度変化に非常に敏感です。わずか数℃のずれが最終製品の品質に大きく影響する。従って、焼結温度の厳密な管理は必須であり、その偏差は通常±3℃から±5℃の指定範囲を超えることはありません。

真空誘導装置の利点

従来の製錬方法と比較して、真空誘導設備はプロセス制御において大きな利点を提供します。コンピュータ技術の進歩により、最新の真空誘導炉はインテリジェントな制御システムを統合し、作業の合理化、人件費の削減、精度の向上を実現しています。

インテリジェント制御システムの今後の発展は、真空誘導装置の能力をさらに高めるでしょう。これらのシステ ムは、製錬温度の精密な制御を可能にし、所定の間隔で合金の自動添加を容易にし、製錬プロセス全体を合理化する。さらに、包括的なデータ収集とリアルタイムの分析が統合されることで、オペレーターは、製錬中に情報に基づいた決定を下し、プロセス・パラメーターを最適化することができるようになる。

真空誘導溶解炉の構成要素

真空誘導溶解炉は以下を含むいくつかの重要な部品から構成される:

- 真空炉本体:真空または制御された雰囲気条件下で溶解が行われるチャンバーを提供します。

- 中周波電源:誘導加熱に必要なエネルギーを供給します。

- 真空システム:炉内の真空度を維持します。

- 冷却装置:オーバーヒートを防ぎ、最適な溶解温度を維持します。

- 電気制御システム:正確な温度制御と炉全体の操作を可能にします。

主な特徴と利点

- 正確な温度制御:電気制御システムにより溶解温度を正確に制御し、最終製品の品質と一貫性を高めます。

- ガス除去:真空環境は、溶融金属からガスを除去し、急速な酸化を防ぎ、合金の完全性を維持します。

- 柔軟なバッチサイズ:真空炉には様々なサイズがあり、小規模から大規模な工業用途まで、様々なバッチサイズに対応します。

- 集中型冷却システム:冷却システムは効率的に熱を放散し、安定した運転温度を維持して装置の寿命を延ばします。

結論として、真空誘導溶解炉は金属製錬プロセスにおいて比類のない精度と制御性を提供します。高度な技術とインテリジェントな制御システムを活用することで、これらの炉は効率的な生産を促進し、製品品質を確保し、冶金処理における将来の進歩への道を開きます。

動作原理と歴史的意義

真空誘導溶解技術の歴史的ルーツを探り、その起源を航空宇宙産業と冶金産業にまで遡ります。この技術がどのように発展し、様々な用途の高性能合金の製造の礎となったかを学びます。

真空誘導溶解:先端材料への道

真空誘導溶解(VIM)は、冶金の領域、特に特殊でエキゾチックな合金の生産において極めて重要な技術です。当初は超合金の処理のために開発されたが、その応用範囲はステンレス鋼や他の様々な金属を包含するまでに拡大した。この拡大は、多様な産業における先端材料への需要の高まりに負うところが大きい。

真空誘導溶解プロセス

真空誘導溶解の核心は、電磁誘導を主要なエネルギー源として、真空条件下で金属を溶解する原理にあります。このプロセスでは、交流電流を流す誘導コイルによって、金属内に渦電流を発生させます。これらの電流は加熱効果を誘発し、最終的に金属電荷の溶融につながる。

VIM技術の急速な進化は、そのルーツが航空宇宙産業の高温合金材料の探求と絡み合っていることに気づく。航空宇宙、ミサイル、ロケット、原子エネルギー機器に不可欠なこれらの材料は、製錬プロセスの革新を必要とした。VIM炉は、真空条件下でニッケル、鉄、コバルトベースの合金の製錬を可能にするソリューションとして登場した。この環境はO2、N2、H2のようなギャップ元素の存在を効果的に減少させ、Pb、Bi、Sb、Cu、Sn、Teのような非金属介在物や有害不純物の除去を確実にします。

真空誘導溶解の応用

VIMの多用途性は、冶金業界における様々な用途に及びます:

- 高純度金属および合金の精製

- 再溶解プロセス用電極の製造

- インベストメント鋳造などに不可欠なマスターアロイスティックの製造

- 航空機エンジンの重要部品の鋳造

歴史的発展

真空誘導溶解の起源は、最初のプロトタイプが登場した1920年にさかのぼる。その本質において、VIMは電磁誘導を利用して導体内に渦電流を誘導し、それによって金属を加熱・溶解する。数十年にわたり、この技術は航空宇宙と原子力の両分野で不可欠な有用性を見出し、材料科学と工学の進歩を牽引してきた。

要約すると、真空誘導溶解は人類の創意工夫の証であり、現代の驚異的な技術に力を与える材料の生産を促進するものである。そのささやかな起源から冶金革新の礎石としての現在の地位まで、真空誘導溶解は先端材料製造の展望を形成し続けています。

業界を超えたアプリケーション

航空宇宙、エレクトロニクス、エネルギーなど、真空誘導溶解技術の幅広い用途をご覧ください。この技術が、高度なエンジニアリングと製造に不可欠な材料の特性と品質をどのように向上させるかをご理解ください。

真空誘導溶解(VIM)技術は大きく発展し、当初は特殊でエキゾチックな合金を処理するために開発されましたが、現在では高度な材料がより幅広い用途で使用されるようになり、ますます一般的になっています。当初は超合金のような材料に利用されていたVIMは、ステンレス鋼や他の様々な金属を含むようにその有用性を拡大してきました。

VIM技術の急速な発展は、航空宇宙、ミサイル、ロケット、原子力機器などの産業における高温合金材料の需要と密接に関連している。これらの用途に不可欠な超合金は、VIM炉の能力から大きな恩恵を受けています。

真空誘導炉の仕組み

真空誘導炉では、材料は真空下で装入され、装入物を溶融するために電力が印加されます。所望の溶融容量に達するまで追加装入が行われ、真空条件下で溶融金属が精錬されます。このプロセスでは、所望の組成が得られるまで、溶融化学組成を正確に調整することができます。

真空誘導溶解の利点

-

高純度と高品質: VIMは、高純度で高品質な材料の製造に優れています。真空環境は、大気中に存在する酸素、窒素、その他のガスによる汚染のリスクを排除します。その結果、機械的特性を損なう可能性のある有害な介在物や不純物がなく、よりクリーンで均質な溶融物が得られます。

-

制御された雰囲気: 真空チャンバー内の雰囲気は厳密に制御され、特定のガスのみが正確な圧力で導入されます。このレベルの制御により、溶融材料の化学組成を正確に管理し、不要な酸化や周囲ガスとの反応を防止します。

真空誘導溶解炉は真空冶金の分野で極めて重要であり、航空宇宙、ミサイル、ロケット、原子力機器、電子産業にとって重要な合金や特殊鋼の生産において重要な役割を果たしています。特筆すべきは、これらの分野の製品のかなりの割合がVIM技術を使って製造されていることである。

ステンレス鋼、耐熱鋼、超高強度鋼、工具鋼、軸受鋼、磁性材料、弾性合金、膨張合金など、さまざまな材料が真空誘導溶解炉で溶解され、最適な性能と品質が確保されます。これらの炉はニッケル基、コバルト基、鉄基超合金の熱間加工性と機械的特性を向上させ、高度なエンジニアリングと製造工程に不可欠なものとなっています。

従来の方法に対する利点

真空誘導溶解技術は、従来のアプローチと比較して多くの利点があるため、金属を製錬するための最高の方法として際立っています。その効率性、持続可能性、材料純度を従来の方法と比較することで、真空誘導溶解が様々な産業でますます支持されている理由が明らかになります。

エネルギー効率と環境の持続可能性

真空誘導溶解(VIM)技術は、従来の製錬方法と比較して、エネルギー効率と環境の持続可能性において大きな飛躍をもたらします。従来のアプローチとは異なり、VIMは真空環境で作動するため、熱損失が最小限に抑えられ、エネルギー消費量が削減される。このようなエネルギーの効率的利用は、生産コストを下げるだけでなく、炭素排出とエネルギー浪費を削減することで、より環境に優しい製造プロセスにも貢献する。

材料の純度と品質

VIMの最大の利点のひとつは、卓越した純度と品質の材料を製造できることです。真空環境は、溶融金属を汚染する可能性のある酸素、窒素、その他のガスの存在を排除します。その結果、VIMは有害な不純物や介在物のない、よりクリーンで均質な溶融金属を生産する。この純度により、得られる材料の機械的特性と全体的な性能が向上し、様々な用途に非常に望ましいものとなります。

制御された雰囲気

VIM装置の真空チャンバーでは、雰囲気が綿密に制御され、ガス組成と圧力の精密な調節が可能です。特定のガスのみを正確な圧力で導入することで、VIMは溶融材料の化学組成を厳密に制御し、不要な酸化や周囲ガスとの反応のリスクを最小限に抑えます。このレベルの制御は、一貫した特性を持つ合金を製造し、材料の無駄を最小限に抑えるために極めて重要です。

プロセス効率と柔軟性

VIMは、環境および品質面での利点だけでなく、比類のないプロセス効率と柔軟性を提供します。迅速な加熱サイクルとメタルチャージの均一加熱により、不良率を低減しながら生産率を大幅に向上させます。さらに、VIMの多用途性により、さまざまな金属や合金の溶解が容易になり、材料間の迅速な切り替えが容易になるとともに、必要に応じて直ちにシャットダウンすることができます。生産におけるこの俊敏性は、操業効率と変化する製造需要への適応性を高める。

応用と将来展望

真空誘導製錬技術が産業界で広く採用されていることは、その計り知れない可能性と汎用性を裏付けている。小規模な実験研究から大規模な工業生産に至るまで、VIMはその有効性と信頼性を証明してきた。その単純な操作と速い溶融温度は、生産プロセスの精度と一貫性を求めるメーカーにとって好ましい選択肢となっている。技術が進歩し続けるにつれて、VIMの応用はさらに拡大し、金属製錬・精製プロセスの革新と効率化を促進すると予想される。

真空焼結効率と品質の向上

真空誘導溶解に加え、真空焼結も金属製造の効率と製品品質を高めるもう一つの重要なプロセスとして浮上している。真空環境下で金属粉末を融点以下の温度で焼結することにより、真空焼結にはいくつかの利点があります。金属とガスの反応を排除し、緻密化を促進し、焼結温度を下げることで、エネルギーを節約し、焼結炉の寿命を延ばします。その結果、機械的特性が改善され、エネルギー消費量が削減された高品質の金属製品が生産される。

結論として、真空誘導溶解と真空焼結は、従来の製錬方法に比べて多くの利点を提供する最先端技術です。エネルギー効率や材料純度から、プロセスの柔軟性や環境の持続可能性に至るまで、これらの先端技術は技術革新を推進し、金属製造の展望を再構築している。産業界が持続可能性と品質を優先し続ける中、VIMや真空焼結のような真空ベースのプロセスの採用は加速し、金属生産における効率性と卓越性の新時代の到来を告げる勢いです。

真空誘導溶解炉の主な特徴

真空誘導溶解炉は冶金プロセスにおいて極めて重要であり、正確な制御と生産性向上のために調整された様々な機能を提供します。ここでは、真空誘導溶解炉の主要コンポーネントと進歩について包括的にご紹介します:

構造部品

炉は気密性の高い水冷式鋼製ジャケットで構成され、処理中に必要な真空条件を維持できるよう設計されています。このジャケットの中で、金属は水冷誘導コイル内のるつぼで溶解されます。さらに、炉の内部は通常、極端な温度に耐える耐火物で内張りされています。

プロセスの強化

1.環境制御

- 溶湯鋳造は、真空または不活性ガス環境下で実施することができ、合金形成と純度維持のための最適条件を確保します。

2.追加機能

- 炉は、傾斜および注湯機構、鋳造室、サンプリングポートを統合して、多様な生産ニーズを促進することができます。

- 鋳型処理設備は、自動化または半自動化処理を可能にし、時にはシームレスな操作のための真空インターロック・システムを組み込むこともある。

今後の開発動向

真空誘導溶解装置の進化は、多様な技術プロセスに対応できる多機能構造への移行を反映しています。モジュラー構成が主流になることが想定され、特定のプロセス要件を効率的に満たすためのコンポーネントのオーダーメイドの組み合わせが可能になります。

精密制御と自動化

コンピューターシステムやインテリジェントな信号収集などの先進技術の統合により、精密なプロセス制御が可能になります。使いやすいマン・マシン・インターフェースは、操作を合理化し、人件費を削減し、操作を簡素化します。

補助システム

コアコンポーネントに加え、電源、制御ユニット、冷却システムなどの補助システムも重要な役割を果たします。これらのシステムは、溶解のためのエネルギー入力を確保し、重要なコンポーネントの過熱を防ぎます。

構造に関する考察

真空放出を防ぐためには、構造設計に注意を払うことが最も重要です。炉シェル内のすべての荷電体を断熱し、インダクター設計において鋭利なエッジを排除することは、中断のない運転を確保する上で極めて重要です。

主な利点

- 特定のチタン合金の溶解:真空条件はチタン合金の溶解を可能にし、炉の適用範囲を拡大します。

- 化学反応の防止真空環境は溶融金属や合金を非金属介在物との望ましくない化学反応から保護します。

- 有害ガスの除去:真空状態は、液体溶融金属から有害な溶解ガスや汚染物質の除去を容易にし、材料の純度を保証します。

結論として、真空誘導溶解炉は汎用性と精度を具現化し、革新的な設計と技術統合を通じて冶金プロセスの進歩を推進します。

環境および性能上の利点

真空誘導溶解(VIM)は環境および性能面で大きな利点を提供し、優れた特性を持つ高純度材料を製造するのに適した方法です。

高純度と品質

VIMは、卓越した純度と品質の材料を生産することに優れています。VIMは真空環境内で操作することにより、酸素や窒素などの大気ガスによる汚染のリスクを排除します。これにより、材料の機械的完全性を損なう可能性のある有害な介在物や不純物のない、よりクリーンで均質な溶融物が保証されます。その結果、得られる合金はより優れた機械的特性と性能特性を示します。

制御された雰囲気

真空チャンバー内の雰囲気は綿密に制御されており、ガス組成と圧力を正確に調整することができます。このレベルの制御は、溶融材料の所望の化学組成を達成すると同時に、望ましくない酸化や周囲ガスとの反応を防止する上で最も重要です。その結果、VIMは一貫した化学的特性と最小限の反応性を持つ材料の製造を可能にし、様々な用途において優れた性能を保証する。

利点のまとめ

真空誘導溶解炉を利用する利点は多岐にわたります:

-

ガスの排除: VIMは、通常0.000001気圧前後の極めて低い圧力下で作動します。この環境は、溶解プロセス中に原料から望ましくないガスや揮発性元素の除去を容易にし、高純度合金の製造を保証します。

-

精密な化学分析: 真空チャンバー内に大気が存在しないため、溶融材料の化学組成を卓越した再現性で制御することができます。この精度により、オーダーメイドの組成と所望の特性を持つ合金の生産が可能になり、全体的なプロセス効率と製品品質が向上します。

-

優れたプロセス制御: VIMは、圧力、温度、誘導攪拌を独立して制御し、比類のないプロセス制御を提供します。この柔軟性により、各合金組成に特化した最適化されたメルトプラクティスの開発が可能になり、製造材料の性能と一貫性がさらに向上します。

環境面での利点に加え、真空誘導炉の利点は様々な金属や合金の処理にも及びます:

- 純度の向上: 真空誘導炉では空気やスラグによる汚染がないため、比較的純度の高い合金の生産に貢献し、高性能を実現します。

- ガス除去: 真空条件下での操業により、溶解した鋼や合金中のガス含有量を低減することができ、その結果、ガス濃度が低く、特性が改善された材料が得られます。

- 酸化防止: 真空環境で金属を処理することにより、酸化のリスクを軽減し、処理材料の完全性を維持します。

- 不純物の蒸発: 鉛(Pb)やビスマス(Bi)のような不純物は、真空中では蒸発しやすく、製錬工程での材料の精製が容易になります。

結論として真空誘導溶解炉 は、優れた性能特性を持つ高純度材料を製造するための包括的なソリューションを提供すると同時に、環境汚染を緩和し、プロセス効率を確保します。