蒸着めっき

定義と原理

蒸発コーティングは、物質が蒸発するポイントまで加熱され、その結果生じた蒸気が固体表面上で凝縮し、薄膜を形成するプロセスである。この技法では、金属や化合物など蒸発させる物質をるつぼに入れるか、蒸発源となる熱線に吊り下げる。コーティングが必要なワークは、るつぼの前に配置される。

加熱に先立ち、システムはポンプで送られ、プロセスにとって重要な高真空状態になる。真空状態が確立されると、るつぼが加熱され、材料が蒸発する。蒸発した材料の原子や分子は真空中を移動し、基材表面に凝縮して薄く均一な層を形成する。この方法では、制御された環境と材料の直接蒸着により、コーティングが基材に確実に密着する。

蒸発コーティングの原理は、蒸発と凝縮の物理現象に基づいている。高真空を維持することで、このプロセスは汚染の可能性を最小限に抑え、蒸着された材料が高純度の膜を形成することを保証します。制御された加熱とその後の凝縮により、膜の厚さと均一性を正確に制御することができ、蒸着コーティングは様々な用途に対応できる、多用途で効果的な方法です。

蒸発源の種類

蒸発源は、蒸発メッキのプロセスにおいて重要なコンポーネントであり、それぞれ材料を効率的に加熱し、蒸発させるように設計されています。主な蒸発源の種類は以下の通りです:

-

抵抗加熱ソース:この方法では、析出させる材料を含む抵抗性のワイヤーまたは箔に大電流を流します。発熱体は、しばしば「蒸発源」と呼ばれ、タングステン・ワイヤーのような材料から作ることができ、フィラメント、バスケット、ヒーター、ループ状の点源など、さまざまな形状に成形することができる。この方法は、融点が高く蒸気圧の低い材料に特に有効である。

-

高周波誘導加熱源:高周波電磁場を利用し、蒸発材料を間接的に加熱する。材料はるつぼに入れられ、誘導電流によって加熱される。この方法は、精密な温度制御を必要とし、直接加熱法に敏感な材料に有利である。

-

電子ビーム加熱源:この高度な方法では、蒸発源は最大15keVのエネルギーを持つ電子ビームによって加熱される。高エネルギーの電子ビームは加熱の精密な制御を可能にし、気化に非常に高い温度を必要とする材料に適している。この方法は、耐火物や融点の高い材料に特に有効です。

-

フラッシュ蒸発:フラッシュ蒸発法は、高温のセラミックまたは金属棒に原料の細線または粉末を連続的に供給し、接触によって蒸発させる方法である。この方法は、粉末化またはワイヤー成形が容易な材料に効果的で、連続的かつ迅速な蒸発プロセスを提供する。

-

フィラメント蒸発:この伝統的な方法では、蒸発金属源をタングステン、モリブデン、石英、グラファイトなどの材料から作られたフィラメント上に置く。抵抗線または箔に大電流を流すことで金属を融点まで加熱し、溶けた金属のプールを作り、蒸発源の上に雲を作ります。

これらの方法にはそれぞれ独自の利点があり、蒸発させる材料の特定の要件と蒸着膜の望ましい特性に基づいて選択される。

特性

蒸着めっきは、金属、半導体、絶縁体、プラスチック、紙、布などの幅広い基材に、金属、半導体、絶縁体、さらには合金や化合物を蒸着することができ、比類のない汎用性を提供します。この適用範囲の広さが、他の蒸着法とは一線を画している。このプロセスでは、蒸着速度、基板温度、蒸気分子の入射角などのパラメーターを調整することで、単結晶から多結晶、アモルファスまで、さまざまな微細構造や結晶形態を持つ膜を得ることができる。

さらに、蒸着めっきは非常に高い膜純度を保証し、膜厚と組成のリアルタイムモニタリングと制御を容易にします。膜厚制御の精度は分子1層のレベルにまで達することができ、さまざまな用途で高精度の技術となっている。この制御と適応性の高さは、精密で多様な膜特性を必要とする産業で幅広く利用されていることを裏付けている。

スパッタリングめっき

定義と原理

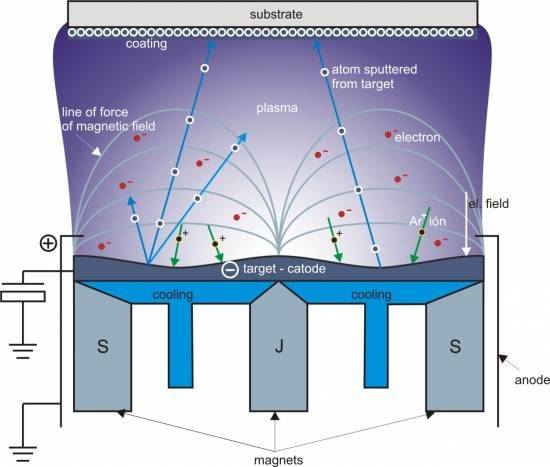

スパッタリングめっきのプロセスでは、高エネルギー粒子を固体材料の表面に向け、表面粒子が十分なエネルギーを得て脱出し、その後基板上に析出する。析出を目的とする材料は、通常ターゲットと呼ばれる板状に成形され、カソードにしっかりと取り付けられる。陽極に置かれた基板は、わずか数センチの距離でターゲットに対向する。

スパッタリングを開始する前に、システムは高真空になるように排気され、通常10~1Paのガス圧(最も一般的なのはアルゴン)で満たされる。その後、カソードとアノードの間に数千ボルトの電圧が印加され、ガスをイオン化するグロー放電が発生する。この放電によって生成された正イオンは、電界によってカソードに向かって加速され、ターゲットの表面原子と衝突する。この衝突により、1~数十電子ボルトのエネルギーを持つスパッタ原子と呼ばれるターゲット原子が放出される。

ターゲットから放出されたスパッタ原子は真空中を移動し、最終的に基板表面に凝縮して薄膜を形成する。この成膜方法は、スパッタされた原子のエネルギーと方向を高度に制御できるため、特に効果的であり、均一で強固な成膜が保証される。

分類

スパッタリングめっき技術は、いくつかの異なる方法に分類され、それぞれが独自の動作原理と用途を持つ。主な分類は以下の通り:

-

反応スパッタ法:反応性スパッタリング法:反応性ガスをスパッタチャンバー内に導入して化合物膜を形成する方法。例えば、チタンのスパッタリング中に酸素を導入すると、酸化チタン膜が形成される。この技術は、特定の化学的性質を持つ機能性膜を作るのに特に有効である。

-

高周波スパッタリング法:高周波の電界を利用することで、低周波では導電性を示さない材料をスパッタリングすることができる。特に絶縁材料や複雑な合金に有効で、より幅広い材料への成膜が可能。

-

その他:前述の方法以外にも、以下のような特殊技術がある。 マグネトロンスパッタリング や 反応性スパッタリング .マグネトロンスパッタリングは、磁場を利用して電子を閉じ込め、スパッタリングガスのイオン化を高めることでスパッタリングプロセスの効率を高める。一方、反応性スパッタリングは、反応性ガスを使用して化合物膜を形成するもので、反応性スパッタリング法と似ているが、成膜の化学組成をより正確に制御することができる。

これらの方法にはそれぞれ明確な利点があり、さまざまなタイプの用途に適しているため、スパッタリングめっき全体の汎用性と有効性に寄与している。

特徴

スパッタリングめっきは、他の成膜方法と比較していくつかの明確な利点がある。その最も顕著な特徴のひとつは、タングステン(W)、タンタル(Ta)、カーボン(C)、モリブデン(Mo)、炭化タングステン(WC)、炭化チタン(TiC)などの耐火物を含む幅広い材料をスパッタリングできることである。この汎用性は、スパッタリングが皮膜材料の融点に制約されないためであり、従来の蒸着法では加工が困難な材料に非常に適している。

このプロセスにより、基材と強固な密着性を示すめっき層が得られ、耐久性と寿命が保証される。この密着性は、コーティングの密度と均一性によって補完され、最終製品の完全性と性能を維持するために重要です。重力が重要な役割を果たすプロセスとは異なり、スパッタリングではターゲットと基板を自由に配置できるため、成膜プロセスを正確に制御することができる。

膜形成の初期段階において、スパッタリングは高い核生成密度を達成し、これは10ナノメートル以下の極めて薄い連続膜を製造するのに不可欠である。この能力は、繊細で精密なコーティングを必要とする用途で特に価値が高い。さらに、スパッタリングのターゲット材は耐用年数が長いため、自動化が容易な長期連続生産が容易になる。

ターゲット形状の柔軟性は、プロセスの効率をさらに高める。ターゲットはさまざまな形状に設計できるため、制御と生産速度を最適化する特殊な設計が可能である。スパッタリングは通常、高電圧の電界を利用してプラズマを発生させ、クロム、モリブデン、タングステン、チタン、銀、金などの高融点金属、合金、金属酸化物の幅広いスペクトルを材料にコーティングするのに利用できる。

スパッタリングには多くの利点があるが、他の方法と比較すると処理コストが高い。このコストは、製造されるコーティングの優れた品質と汎用性によって正当化されることが多く、性能と信頼性が最も重要な産業で好まれている。

イオンプレーティング

定義と原理

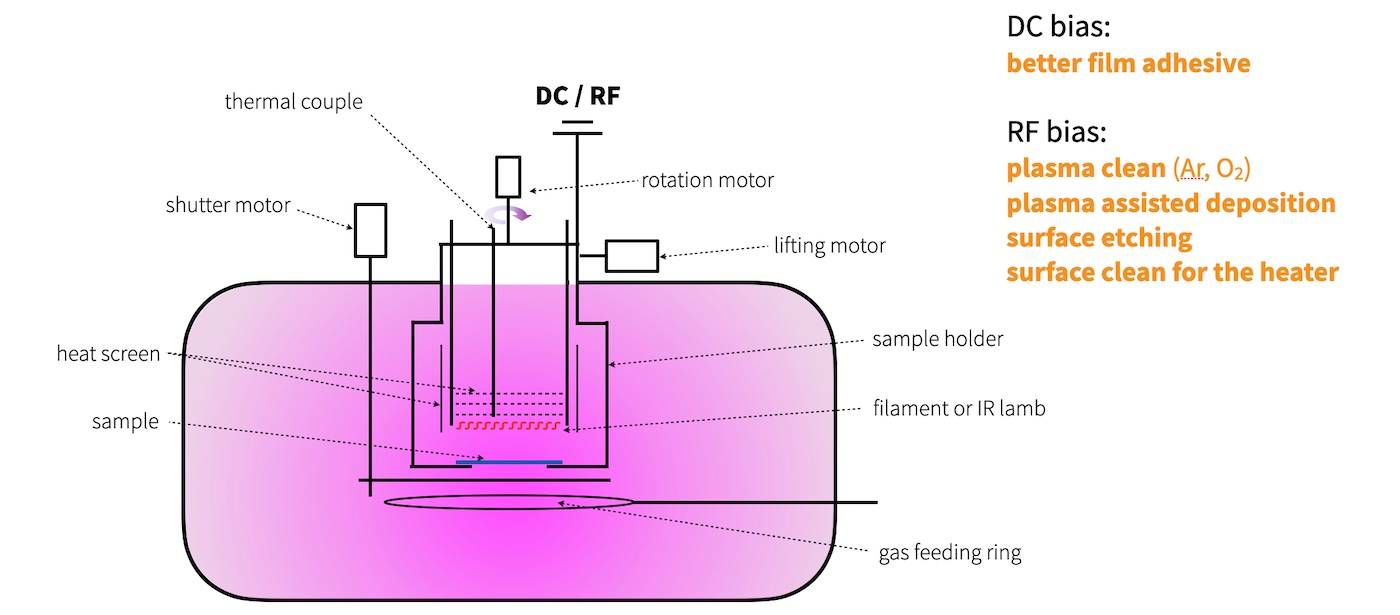

イオンプレーティングでは、蒸発した物質の分子が電子衝突によってイオン化し、最終的に固体表面にイオンとして析出する。このプロセスはイオンプレーティングとして知られている。セットアップには、蒸発源を陽極に、加工物を陰極に接続することが含まれる。高電圧の直流電流(通常3~5キロボルト)を流すと、蒸発源とワークの間にグロー放電が発生する。

真空条件下では、チャンバー内は不活性アルゴンガスで満たされている。放電による電界はアルゴンの一部をイオン化し、陰極ワークピースの周囲にプラズマ暗部を形成する。プラスに帯電したアルゴンイオンはマイナスに帯電したカソードに引き寄せられ、被加工物の表面に大きな力で衝突します。このボンバードメントにより、粒子や汚染物質が除去されて表面が効果的に洗浄され、蒸着プロセスの準備が整う。

その後、蒸発源はAC電源に接続され、蒸発材料粒子が溶けて蒸発する。これらの粒子はグロー放電領域に入り、そこでイオン化される。正電荷を帯びた蒸発材料イオンは、アルゴンイオンとともに陰極に引き寄せられ、ワークピース上に析出する。蒸着されたイオンの数がスパッタリングで失われたイオンの数を上回ると、ワーク表面に固着層が形成され、徐々にめっき層が形成される。

分類

イオンプレーティング技術は多種多様であり、それぞれが析出プロセスにおける特定の要件や課題に対処するために設計されている。主な分類は以下の通り:

-

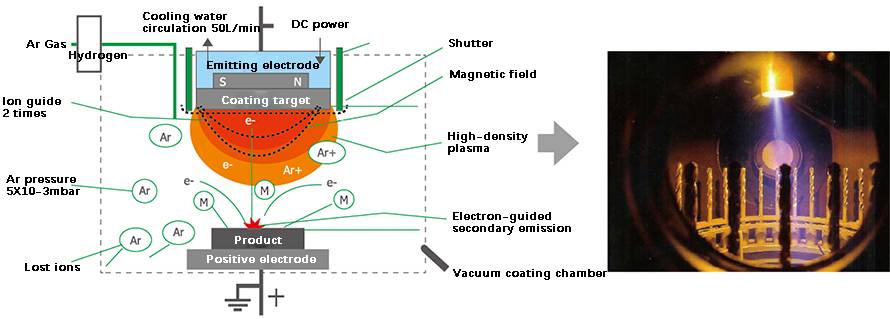

マグネトロンスパッタリングイオンプレーティング:磁場を利用してスパッタリングプロセスを強化し、イオン発生と成膜の効率を高める方法。特にハイスループット用途に有効で、さまざまなターゲット材料に対応できる。

-

反応イオンプレーティング:この技術では、イオンプレーティングプロセス中に反応性ガスを導入し、酸化物、窒化物、炭化物などの化合物膜を形成する。これにより、硬度や耐食性の向上など、特定の特性を持つ機能性皮膜を形成することができる。

-

中空陰極放電イオンプレーティング:この方法では、中空陰極を使用して高密度のプラズマを発生させ、より均一で制御された成膜を容易にしている。膜厚や組成の精密な制御が必要な用途に最適です。

-

マルチアークイオンプレーティング:この技術では、複数のアーク源を使用してより強いプラズマを発生させ、より厚く密着性の高いコーティングを成膜することができる。高い耐久性と耐摩耗性を必要とする用途によく使用される。

イオンプレーティングは、材料科学と工学において汎用性の高い強力なツールとなっています。

特徴

イオンプレーティングには、他のメッキ方法とは異なるいくつかの特徴がある。最も顕著な特徴の一つは 優れた接着性能 .引張試験において、イオンプレーティングされた試験片は驚くべき弾力性を示します。破断寸前まで引き伸ばされても、めっき層は母材にしっかりと付着したままであり、剥離や剥がれの兆候を示すことなく塑性変形を示します。

イオンプレーティングのもう一つの大きな利点は 優れた被覆能力 .この方法は、穴、溝、狭いスリットなどの複雑な形状の部品に特に適しています。従来のめっき技術では、このような複雑な形状に苦労することが多く、イオンプレーティングはこのような用途に適しています。

イオンめっきの メッキの質 イオンプレーティングによって生成されるメッキの品質も注目に値する。気泡がなく、均一な厚みで、ピンホールのない緻密な皮膜が特徴です。この高品質な仕上げにより、耐久性と寿命が保証され、イオンプレーティングされた部品は高い信頼性を持つ。

さらに 簡素化された洗浄工程 イオンプレーティングは、その魅力をさらに高めている。めっき後の洗浄が必要な他の方法とは異なり、イオンプレーティングは、そのような精巧な手順の必要性を低減し、プロセス全体を合理化し、運用コストを削減します。

| 特徴 | 内容 |

|---|---|

| 接着性能 | 極端な引張条件下でも剥離や剥がれは生じない。 |

| 被覆能力 | 穴、溝、狭いスリットなどの複雑な形状のめっきに最適。 |

| めっき品質 | 緻密、ピンホールなし、気泡なし、均一な厚み。 |

| 洗浄プロセス | 簡素化、運用コストの削減、プロセスの合理化。 |

これらの特徴を併せ持つイオンプレーティングは、特に高品質で耐久性のあるコーティングが不可欠な産業において、幅広い用途に対応する汎用性の高い効率的な方法です。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 蒸着用電子ビーム蒸着コーティング金めっきタングステンモリブデンるつぼ

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 実験用アルミナるつぼセラミック蒸発ボートセット