冷間静水圧プレス (CIP) と熱間等方圧プレス (HIP) の概要

目次

冷間静水圧プレス (CIP)と熱間静水圧プレス (HIP) は、高密度で高品質の金属部品を製造するために使用される 2 つの粉末冶金技術です。

冷間静水圧プレス (CIP)

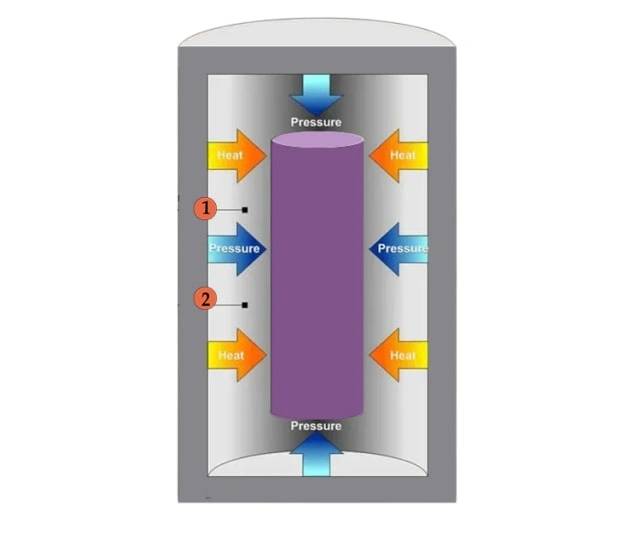

CIPでは、金属粉末をゴム、ウレタン、PVCなどでできた柔軟な型の中に入れます。次に、アセンブリはチャンバー内で、通常は水を使用して 400 ~ 1000MPa の範囲の圧力で静水圧的に加圧されます。粉末を圧縮し、圧粉体を取り出して焼結する。

熱間静水圧プレス (HIP)

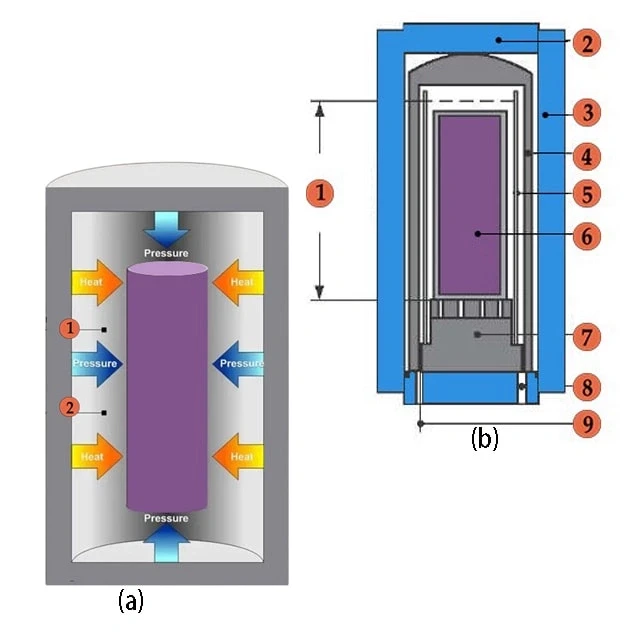

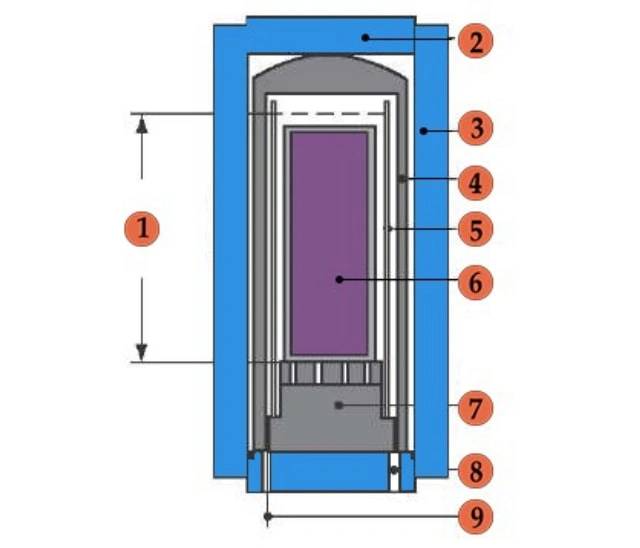

熱間静水圧プレス (HIP) は、高圧と高温を組み合わせることでプロセスをさらに一歩進めます。この方法では、高圧チャンバー内で材料を同時に高圧と高温にさらします。 HIP は、材料の密度を高め、欠陥を除去し、拡散と固化を通じて特性を向上させるために使用されます。これは、構造的完全性の向上、気孔率の低減、およびより高い機械的特性を必要とする材料にとって特に価値があります。

冷間静水圧プレスと熱間静水圧プレス: 比較の概要

材料加工の分野では、冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) は、独自の利点を提供する 2 つの強力な技術です。 2 つの方法の比較概要は次のとおりです。

冷間静水圧プレス (CIP)

- 高圧の流体媒体と油圧を使用して、材料にあらゆる面から均一な圧力を加えます。

- 粉末材料の成形や固化、複雑な形状の作成、高いグリーン密度の実現に効果的です。

熱間静水圧プレス (HIP)

- 高圧チャンバー内で高圧と高温を組み合わせます。

- 材料の密度を高め、欠陥を除去し、拡散と固化を通じて特性を向上させるために使用されます。

- 優れた機械的特性と構造的完全性を備えた高性能材料を作成します。

![熱間静水圧プレス]()

熱間静水圧プレス

主な違い

- 圧力と温度: CIP では静水圧を使用した冷間圧縮が必要ですが、HIP では高圧と高温の両方を使用して緻密化と特性の向上を実現します。

- 用途: CIP は粉末材料の成形と初期固化によく使用されますが、HIP は優れた機械的特性と構造的完全性を備えた高性能材料の作成に好まれます。

冷間静水圧プレス (CIP) の詳細なプロセス

金属粉末と金型の準備

冷間静水圧プレス (CIP) は、機械加工または焼結の前に、粉末材料を固体の均質な塊に圧縮する方法です。これには、粉末をエラストマー型に封入して圧縮することが含まれます。変形抵抗が少ないエラストマー金型を使用しています。次に、液体圧力が金型に均一に加えられ、金型が圧縮されます。

加圧工程

冷間静水圧プレスにおける加圧プロセスは、密閉された流体に加えられた圧力が大きさを変えることなく流体全体の全方向に伝わるというパスカルの法則に基づいています。モールドは圧力チャンバー内に配置され、液体媒体がポンプで注入されます。モールドはすべての側面から均一に高圧を受けます。このプロセスは、歪みを軽減し、精度を向上させ、空気の巻き込みや空隙のリスクを軽減するのに役立ちます。

粉末の圧縮

冷間静水圧プレスプロセス中に、粉末は非常に均一な密度まで圧縮されます。これにより、機械加工や焼結などのさらなる加工にすぐに使用できる非常にコンパクトな固体が得られます。この成形方法で得られる良好なグリーン強度により、破損を引き起こすことなく焼結前の事前機械加工が可能になります。

焼結プロセス

冷間静水圧プレスプロセスの後、通常、圧縮された粉末は従来の方法で焼結され、目的の部品が製造されます。焼結では、圧縮された粉末を融点以下の高温に加熱して、粒子間に結合を生じさせます。これにより、部品がさらに強化され、機械的特性が向上します。

結論

冷間静水圧プレス (CIP) は、粉末材料を固体の均質な塊に圧縮するための貴重な方法です。歪みや割れが少なく、高品質のビレットやプリフォームが得られること、一軸プレスでは大きすぎる材料を加工できることなどの利点があります。このプロセスには、金属粉末と金型の準備、パスカルの法則に基づく加圧プロセス、粉末の圧縮プロセス、および焼結プロセスが含まれます。 CIP は、プラスチック、グラファイト、粉末冶金、セラミック、スパッタリング ターゲットなどのさまざまな業界で広く使用されています。

熱間静水圧プレス (HIP) の詳細なプロセス

熱間静水圧プレス (HIP) は、材料に熱と高圧を同時に加える材料加工方法です。多孔性を除去して微細構造を改善し、機械的特性を向上させることで積層造形製品の特性を改善するために使用されます。

金属粉末と容器の準備

HIP プロセスを開始する前に、金属粉末と容器を準備する必要があります。金属粉末は通常、チタン、鋼、アルミニウム、銅、マグネシウムなどの合金から作られます。ガス雰囲気中でプロセスを確実に実行できるように、容器は気密である必要があります。

加圧・高温プロセス

金属粉末と容器を準備したら、HIP プロセスを開始できます。金属粉末を容器内に入れて密封します。次に、通常はアルゴンなどの不活性ガスを使用して、コンテナに高圧を加えます。同時に温度は数百~2000℃まで上昇します。高圧と高温の組み合わせにより、塑性変形、クリープ、拡散が発生します。

不活性ガスの役割

アルゴンなどの不活性ガスは、HIP プロセスにおいて重要な役割を果たします。材料を圧縮するのに必要な圧力を提供し、圧力が全方向に均一にかかるようにします。不活性ガスは、プロセスを実行するためのガス雰囲気を作り出すのにも役立ちます。

圧縮粉末の焼結

HIP プロセスでは、金属粉末が高圧および高温下で圧縮されます。これにより、内部空隙や多孔性が除去され、微細構造が改善されます。圧縮された粉末は、均質なアニールされた微細構造を備えた固体となり、さまざまな用途に適しています。

熱間静水圧プレス (HIP) は、50 年以上使用されている多用途のプロセスです。航空宇宙、エネルギー、製造などの業界で一般的に使用されています。このプロセスにより、材料特性が改善されたコンポーネントやニアネットシェイプ部品の製造が可能になります。

全体として、熱間静水圧プレス (HIP) は、熱と圧力を加えることによって材料の特性を向上させる効果的な方法です。さまざまな業界で広く使用されており、気孔の除去や機械的特性の向上など、多くの利点をもたらします。

熱間静水圧プレス (HIP) の応用

熱間静水圧プレス (HIP) は、さまざまな業界で応用できる多用途の技術です。 HIP の主要なアプリケーションのいくつかを見てみましょう。

航空宇宙産業向けの超合金部品の製造

HIP は、航空宇宙産業の超合金部品の製造に広く使用されています。超合金は優れた強度と耐食性で知られており、航空宇宙用途に最適です。 HIP プロセスは、超合金コンポーネントの内部空隙と多孔性を除去するのに役立ち、その結果、機械的特性と全体的な性能が向上します。

WC切削工具とPM工具鋼の緻密化

熱間静水圧プレスは、WC (タングステンカーバイド) 切削工具や粉末冶金 (PM) 工具鋼の緻密化にも利用されます。これらの材料を高温と高圧にさらすことで、HIP プロセスは完全に緻密で均質な微細構造を実現し、切削工具や工具鋼の性能と耐久性を向上させます。

超合金鋳物およびTi合金鋳物の特性向上

HIP は超合金およびチタン合金鋳物の特性を向上させる上で重要な役割を果たします。重要な用途の鋳物には、多くの場合、機械的特性を損なう可能性がある内部微小気孔が存在します。 HIP プロセスは、高圧と高温を適用することでこれらの欠陥を除去し、鋳物の緻密化と機械的特性の向上をもたらします。

これらの特定の用途に加えて、熱間静水圧プレスは、粉末冶金、焼結、金属マトリックス複合材などの業界でも広く使用されています。この技術により、材料特性が改善された、完全に高密度で高性能のコンポーネントの製造が可能になります。

全体として、熱間静水圧プレス (HIP) は、緻密化、欠陥の除去、材料特性の改善の点で多くの利点をもたらす強力な製造技術です。その用途は航空宇宙部品から切削工具や鋳物にまで及び、さまざまな業界で貴重なプロセスとなっています。

静水圧プレスの利点

壁摩擦がないこと

等方圧プレスでは潤滑剤が不要なため、焼結や熱間等方圧プレス中に反りや歪みを生じることなく、高密度で均一な密度を実現できます。壁摩擦がないため、あらゆる方向への一貫した圧縮が可能になります。

形状に関係なく均一な粒子構造と密度

静水圧プレス加工により形状に柔軟性が得られるため、他の方法では実現が困難または不可能な複雑な形状や寸法の製造が現実的になります。このプロセスにより、コンポーネントの形状に関係なく、均一な密度と粒子構造が保証されます。

形状の柔軟性

静水圧プレスでは、他の製造方法では達成が難しい形状や寸法の製造が可能になります。複雑な形状の製造が可能になるため、幅広いサイズのコンポーネントに適しています。

コンポーネントのサイズ

静水圧プレスを使用すると、30 トンの巨大なニアネット PM 形状から、より小型で高密度の 100 グラム未満の MIM 部品まで、幅広いサイズの部品を製造できます。部品のサイズは静水圧チャンバーのサイズによってのみ制限されます。

工具コストが低い

他の製造方法と比較して、静水圧プレスは、短期間の生産で低い工具コストを実現します。これにより、プロトタイプから量産まで複雑な形状を製造する場合に経済的に実行可能になります。

合金化の可能性を高める

静水圧プレスでは、偏析を引き起こすことなく材料内の合金元素を強化できます。これにより、特性と性能が向上した材料を作成する可能性が広がります。

リードタイムの短縮

静水圧プレスは、複雑な形状の生産のリードタイムを大幅に短縮します。鍛造や機械加工部品などの従来の方法と比較して、リードタイムが短縮されます。

材料費と加工費

等方圧プレスは、ニアネットシェイプ部品を製造することにより、材料の無駄と機械加工コストの削減に役立ちます。このプロセスではコンポーネントを高精度で製造できるため、追加の機械加工の必要性が最小限に抑えられます。

静水圧プレスの利点

静水圧プレスは、全方向に同じ圧力で粉末を圧縮し、潤滑剤を必要とせずに高密度で均一な密度をもたらします。このプロセスにより、リジッド ダイ圧縮法に存在する部品の形状に対する制約が取り除かれます。超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなど、圧縮が困難で高価な材料に特に適しています。

静水圧プレスの応用

静水圧プレスは、医薬品、爆薬、化学薬品、食品、核燃料、フェライトなどのさまざまな業界で応用されています。幅広い材料や製品に使用できる汎用性の高い製造プロセスです。

静水圧プレスの長所と短所

静水圧プレスは、高い成形体密度を達成し、一軸プレスでは成形できない形状にアクセスするために選択されます。複雑な形状をエラストマー金型に加工できるため、設計に柔軟性が得られます。ただし、湿式バッグのバリエーションはより大きな部品に適しており、一方、乾式バッグプロセスはより高い自動化と生産率を実現します。静水圧プレス加工は、一軸プレス加工に比べて工具のコストとプロセスの複雑さが高くなります。

冷間静水圧プレスと一軸プレスの 6 つの主な利点

- より均一な製品特性、より高い均質性、および完成品寸法の正確な制御。

- 完成品の形状やサイズの自由度が高まります。

- より長いアスペクト比が可能となり、細長いペレットの製造が可能になります。

- 粉末の圧縮が改善され、密度が向上します。

- さまざまな特性や形状の材料を加工する能力。

- サイクルタイムが短縮され、生産性が向上します。

静水圧プレスの働き

静水圧プレスでは、全方向から均等に圧力を加えて粉末混合物を圧縮します。粉末混合物は静水圧を使用してカプセル化され、圧力バリアとして機能する柔軟な膜または密閉容器が使用されます。このプロセスにより、粉末混合物の多孔性が低減され、潤滑剤を必要とせずに高密度で均一な密度が実現されます。

静水圧プレスには、均一な密度、形状の柔軟性、圧縮が難しい材料の加工能力などの利点があります。これは、さまざまな業界に応用できる多用途の製造プロセスです。

HIPを用いたPM部品の製造工程

金型と二次プレスメディアの使用

HIP (熱間静水圧プレス) を使用して PM コンポーネントを製造するには、金型が使用されます。金属粉末が金型に充填され、二次プレス媒体で囲まれます。これは、HIP プロセス中に均一な圧力分布を達成するのに役立ちます。

真空の適用とオートクレーブチャンバーへの配置

金型に金属粉末を充填した後、真空を適用して、閉じ込められた空気やガスを除去します。次に、型と粉末を含むアセンブリ全体がオートクレーブ チャンバーに置かれます。このチャンバーは、HIP プロセスに制御された環境を提供します。

圧力と温度の適用

オートクレーブチャンバーに入ると、必要な圧力が加えられます。この圧力は通常、チャンバー全体に均一に分布するアルゴンなどの不活性ガスを使用して実現されます。圧力とともに特定の温度が維持され、焼結プロセスが最適化されます。

圧縮金属粉末の焼結

加えられた圧力と温度の下で、圧縮された金属粉末は焼結と呼ばれるプロセスを受けます。焼結とは、粉末内の粒子が結合して固体の塊を形成することです。これにより、金属粉末が固化および緻密化され、目的の PM コンポーネントが形成されます。

完成した部品の抽出

焼結プロセスが完了した後、HIP ユニットが冷却され、完成した部品が金型から取り出されます。この部品は完全に強化され、機械的特性が向上し、気孔率が減少しました。

熱間静水圧プレス (HIP) は、複雑なニアネットシェイプの金属部品の製造に使用できる貴重な製造技術です。これは、航空宇宙産業で使用される部品など、特殊部品の少量生産に特に役立ちます。 HIP は、気孔を除去し、他の方法で製造された部品の機械的特性を向上させるための二次操作としても使用できます。

HIP プロセスでは、高温と高圧を使用して、原料や予備成形部品を形成、緻密化、または結合します。圧力容器と不活性ガスを圧力伝達媒体として利用します。部品は容器にロードされ、加熱と同時に加圧が行われ、その後部品は冷却されて容器から取り出されます。

近年、HIP は金属部品を製造するための高性能、高品質、そしてコスト効率の高いプロセスとなっています。これには、材料特性の改善、内部空隙や微小孔の除去、複雑な形状や薄壁の製造能力などの利点があります。

HIPing は、金属 3D プリント部品の後処理技術としても使用されています。これは、印刷部品内で最大限の密度を達成し、機械的特性を向上させるのに役立ちます。このプロセスには、部品を圧力容器に入れ、加熱し、不活性ガスで加圧し、指定された温度と圧力に保持することが含まれます。これは、気孔を除去し、3D プリント部品の全体的な品質を向上させるのに役立ちます。

全体として、HIP プロセスは PM コンポーネントの製造において貴重なツールです。これにより、金属粉末の強化と緻密化が可能になり、完成品の特性が向上します。 HIP は、一次製造方法として使用されるか、二次加工として使用されるかにかかわらず、高品質の金属部品の製造に多くの利点をもたらします。

結論

結論として、冷間静水圧プレス (CIP)と熱間静水圧プレス (HIP) は粉末冶金において不可欠なプロセスです。 CIP では金属粉末を加圧および圧縮してから焼結しますが、HIP では不活性ガスを使用した高温および加圧プロセスが含まれます。これらの技術は、航空宇宙産業用の部品の製造や鋳物の特性向上など、幅広い用途に利用できます。静水圧プレスの利点には、壁摩擦がないこと、形状に関係なく均一な粒子構造と密度を達成できることが含まれます。全体として、CIP と HIP は高品質の PM コンポーネントの製造において重要な役割を果たします。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- サンプル前処理用真空冷間埋め込み機

- ラボ用等方圧プレス金型

- ラボ用スケール付き円筒プレス金型

- ラボ用加熱プレート付き自動高温加熱油圧プレス機