期待に胸を膨らませて炉の扉を開けると、またそこにはひび割れた部品がありました。何日もかけて設計し、粉末を削り出し、注意深くプレスした複雑な部品が台無しになってしまいました。焼結中に形成された小さな亀裂が、1週間の作業を無効にしてしまったのです。これは、材料科学研究所や先進的な製造施設で頻繁に起こる、非常に残念な話です。

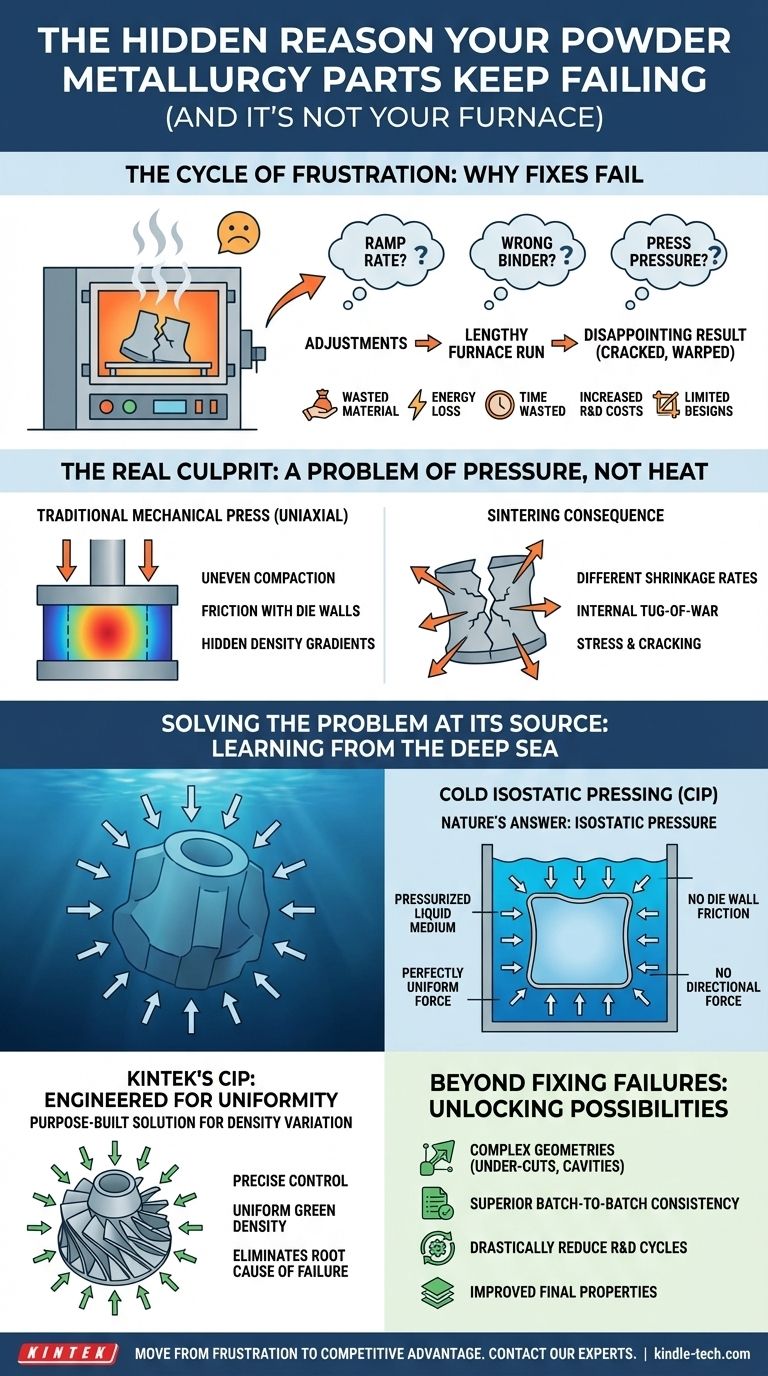

フラストレーションのサイクル:なぜ修正がうまくいかないのか?

この光景に見覚えがあるなら、あなたも同じようなトラブルシューティングの迷路をさまよったことがあるでしょう。あなたはプロセスのあらゆるステップを疑い始めます。

- 「焼結ランプレートが攻撃的すぎたのだろうか?もっと遅く、長いサイクルを試してみよう。」

- 「バインダーを間違えたのだろうか、それとも粉末バッチにばらつきがあったのだろうか?」

- 「もしかしたら、機械プレスでの圧力を調整する必要があるのかもしれない。」

試みる修正はすべて、手間のかかる調整と、長くて費用のかかる炉での実行を伴いますが、しばしば同じ残念な結果、つまり歪んだり、ひび割れたり、一貫性のない部品しか得られません。

これは単なる技術的な頭痛の種ではありません。深刻なビジネス上の問題です。失敗した部品はすべて、材料、エネルギー、そして貴重な技術者の時間を無駄にしたことを意味します。プロジェクトのスケジュールは遅れ、研究開発費は高騰し、信頼性の高い高性能部品を製造する能力が疑問視されます。失敗のリスクが高すぎることを知っているので、複雑な設計を避けるようになります。

真犯人:熱ではなく圧力の問題

もし問題が焼結プロセスそのものではなかったとしたら?致命的な欠陥は、炉に入るずっと前に部品に閉じ込められていたとしたら?

これらの失敗の根本原因は、ほとんどの場合、密度の不均一性です。

伝統的な機械プレスを使用すると、これは1つまたは2つの方向(一軸方向)から力を加えるため、粉末は均一に圧縮されません。スーツケースに荷物を詰めることを考えてみてください。上から押すと、中央の服はきつく詰められますが、側面や角の服は緩いままでしょう。

これは、剛性のあるダイでも同じことが起こります。粉末とダイ壁との間の摩擦により、圧力が均等に分散されません。これにより、隠れた高密度な「タイトスポット」と低密度の「ルーズスポット」が部品全体に発生します。

焼結中、これらの異なる密度領域は異なる速度で収縮します。高密度領域はあまり収縮せず、低密度領域はより多く収縮します。これにより内部の綱引きが発生し、部品が耐えられないほどの巨大な応力が発生します。その結果、炉の扉を開けたときに見えるひび割れが生じます。

これが、焼結調整がしばしば失敗する理由です。あなたは、根本原因であるプレスによる密度の不均一性を治療しないまま、熱によるひび割れという症状を管理しようとしているのです。

問題の根源を解決する:深海から学ぶ

この内部の衝突を防ぐには、最初から非常に均一な密度を持つ部品を形成する必要があります。問題は、複雑な形状に圧力を完全に均等に印加するにはどうすればよいかということです。

自然はすでに答えを持っています:静水圧。深海に沈められた物体は、あらゆる方向(上、下、そしてすべての側面)から均等に水圧によって圧縮されます。

コールドアイソスタティックプレス(CIP)は、この基本的な原理を製造に応用する技術です。

CIPは、粉末で満たされた柔軟な金型を液体チャンバー内に配置して機能します。この液体に圧力をかけると、その力が金型の表面のあらゆる一点に完全に均一に伝達されます。それは深海の圧力の制御されたバージョンに似ています。摩擦を引き起こすダイ壁はなく、密度勾配を生み出す方向性のある力もありません。

KINTEKのCIP:均一性のために設計

これは偶然ではありません。設計によるものです。コールドアイソスタティックプレスは、単なる実験装置ではなく、密度のばらつきという根本的な問題に対する専用のソリューションです。

KINTEKのCIPシステムは、このプロセスを精密に制御できるように設計されています。高圧流体媒体を使用して、単純なロッドであれ、内部チャネルを持つ複雑なタービンブレードであれ、部品内のすべての粒子がまったく同じ圧縮力を経験することを保証します。

その結果、「グリーン」部品は、不均一な圧縮によって引き起こされる隠れた応力から解放されます。部品が温まる前に、焼結失敗の根本原因を排除したのです。

失敗の修正を超えて:新たな製造の可能性を解き放つ

一貫性のない結果との戦いをやめると、新たな機会の世界が開かれます。密度の問題を解決することは、スクラップ率を削減するだけでなく、研究所や生産ラインの能力を高めることでもあります。

信頼性の高いCIPプロセスを使用すると、次のことが可能になります。

- 従来のダイプレスでは不可能な、アンダーカット、内部空洞、または長いアスペクト比を持つ部品など、複雑な形状を自信を持って製造できます。

- 航空宇宙、医療インプラント、高性能電子機器のアプリケーションに不可欠な、優れたバッチ間の一貫性を達成できます。

- 反復的なトラブルシューティングに時間を浪費しなくなり、設計から信頼性の高いプロトタイプまでをより迅速に進めることができるため、研究開発サイクルを大幅に短縮できます。

- 均一なグリーン密度は、焼結後のより予測可能で均質な材料特性につながるため、部品の最終特性を向上させることができます。

この永続的な問題を解決することは、プロセスをフラストレーションの原因から競争優位性の源へと移行させます。かつてはリスクが高すぎると見なしていた野心的なプロジェクトに取り組むことができるようになります。

症状との戦いから根本原因への対処へと移行するこの基本的な変化が、良い結果と画期的なイノベーションを分けるものです。次世代セラミックス、高強度金属合金、または先進ポリマーを開発しているかどうかにかかわらず、一貫した材料成形は成功の基盤です。当社の専門家チームはこれらの課題を深く理解しており、プロジェクトに必要な正確なプロセスを判断するお手伝いができます。材料処理をフラストレーションのポイントから競争優位性へと移行させる方法について話し合いましょう。専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- サンプル前処理用真空冷間埋め込み機