真空炉の構造的特徴

厳密な真空シール

粉末冶金の領域では、金属製品の焼結や熱処理は密閉された真空炉内で入念に行われます。このプロセスでは、炉の作業真空を維持するための揺るぎないコミットメントが要求されます。この真空の完全性は、最終製品の品質と一貫性に直接影響するため、最も重要です。

真空シーリングの重要性を強調するために、以下のポイントをご覧ください:

-

シーリングのメカニズム:真空炉は、メタルガスケットやセラミックメタルシールなどの高度なシール機構を採用し、システム内への空気の漏れを防ぎます。これらの機構は高温と機械的ストレスに耐えるように設計されており、プロセス全体を通じて真空が安定した状態を維持することを保証します。

-

材料の互換性:真空炉の構造で使用される材料、特に真空環境に直接接触する材料は、蒸気圧が低く酸化しにくいものが慎重に選択されています。このため、真空を損なうような汚染物質が炉に混入することはありません。

-

連続モニタリング:最新の真空炉には、真空レベルを連続的に追跡する高度な監視システムが装備されています。望ましい真空度からの逸脱は即座に検知され、迅速な是正措置が講じられます。このプロアクティブアプローチにより、プロセスが最適なパラメータ内に維持されることが保証されます。

-

品質保証:厳格な真空シール要件は、技術的な必要性だけでなく、品質保証の重要な側面でもあります。完全な真空状態を維持することで、従来の炉で一般的な問題であった酸化や汚染のリスクを排除します。その結果、優れた機械的特性を持つ高品質な製品が生まれるのです。

まとめると、真空炉の厳密な真空シールは粉末冶金プロセスの要です。真空環境の完全性を保証するだけでなく、最終金属製品の品質と信頼性を大幅に向上させます。

加熱および断熱材料

真空抵抗炉は、低い蒸気圧を維持しながら極端な温度に耐えることができる特殊な材料を採用しています。これらの炉で使用される主な材料には、タングステン、モリブデン、タンタル、グラファイトなどがあります。これらの材料は卓越した耐熱性と低反応性で選ばれ、真空環境での高温用途に理想的です。

従来の抵抗炉とは対照的に、これらの材料は酸化しやすいため大気環境には適していません。酸化は性能と寿命を著しく低下させるため、通常の大気圧下で作動する炉での使用は現実的ではありません。そのため、真空炉特有の要件として、効率的で信頼性の高い運転を確保するために、耐高温性で蒸気圧の低い材料を使用する必要があります。

| 材質 | 耐熱性 | 低蒸気圧 | 酸化感受性 |

|---|---|---|---|

| タングステン | 非常に高い | 非常に低い | 高い |

| モリブデン | 高い | 低い | 高い |

| タンタル | 高い | 低い | 高い |

| 黒鉛 | 高い | 低い | 高 |

これらの材料の選定は、炉の完全性を維持し、炉内で処理される製品の品質を保証する上で極めて重要です。真空環境で酸化することなく効果的に機能するこれらの材料は、粉末冶金やその他の高温プロセスにおける真空炉の高度な用途に不可欠です。

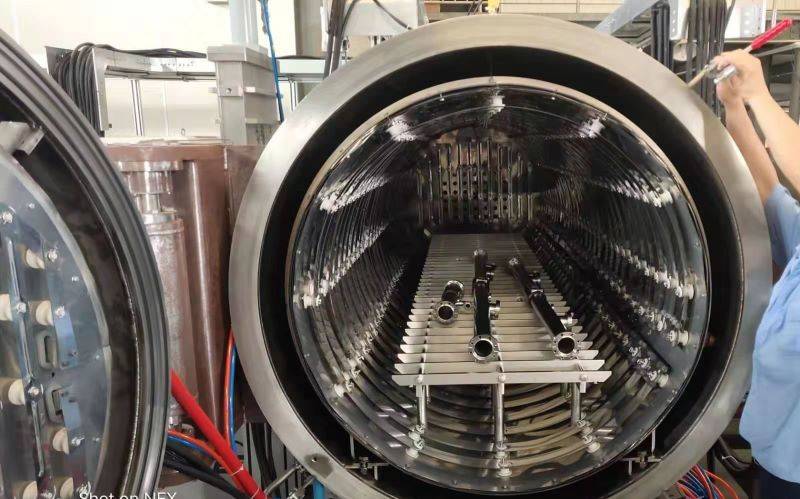

冷却装置

真空炉の冷却装置は、主要コンポーネントの構造的完全性と運転効率を維持する上で重要な役割を果たします。具体的には、炉シェル、炉カバー、電熱エレメント輸出装置などの要素は、運転中に厳しい熱応力を受けます。これらの応力を緩和し、熱変形を防止するために、これらの部品には水冷システムが装備されています。

水冷が不可欠な理由はいくつかある:

-

変形の防止:変形防止:焼結や熱処理工程で発生する高熱は、大きな熱膨張を引き起こす可能性があります。水冷はこの熱を逃がし、高温下での部品の変形を防ぎます。

-

真空シールリングの長寿命化:真空シールリングは炉の作動真空を維持するために重要です。高温に長時間さらされると、シールリングの材料特性が劣化し、漏れが生じて真空環境が損なわれます。水冷はシールリングを管理可能な温度範囲に保つことで、シールリングの寿命を延ばすのに役立ちます。

-

運転効率の維持:炉の構成部品を効率的に冷却することで、全体的な運転効率が維持されます。これにより、炉の重要部品が熱損傷するリスクなしに、炉の最高性能を維持することができます。

要約すると、水冷システムは真空炉が正常に機能するために不可欠であり、熱変形を防ぎ、重要部品の寿命を延ばします。

低電圧・高電流

グロー放電やアーク放電の発生を防止するため、真空炉は通常80~100 Vを超えない低電圧で運転するよう設計されています。この低電圧設定は、炉や処理材料に損傷を与える放電のリスクを最小限に抑えるために極めて重要です。この低電圧と同時に、真空炉は材料を効率的に加熱するために大電流を採用しています。

真空炉の設計には、放電に関連するリスクを軽減するための特別な対策が含まれています。そのひとつが、電界が集中し放電につながることが知られている先端部品の回避です。さらに、適切な電極間隔の維持も不可欠である。この間隔は、効果的な電流の流れとアーク放電の防止とのバランスをとるために慎重に調整されます。

| パラメータ | パラメータ |

|---|---|

| 電圧範囲 | 80-100 V |

| 電流レベル | 高い |

| 設計対策 | 先端部品の回避、適切な電極間隔 |

| 目的 | グロー放電およびアーク放電の防止 |

これらの設計上の特徴により、真空炉の安全かつ効率的な運転が保証され、粉末冶金プロセスに要求される精密で制御された条件をサポートします。

真空炉の機能

真空熱処理

真空熱処理は、制御された空気のない環境で金属を極端な温度まで加熱する高度なプロセスです。この方法では、通常の大気圧よりも絶対圧が大幅に低い真空チャンバーを利用し、金属との化学反応を防止する不活性環境を作り出します。このプロセスでは、金属部品は密閉されたチャンバー内に置かれ、真空ポンプ・システムによって大部分の空気が除去され、反応性元素が存在しないことが保証される。

その後、部品は慎重に制御された速度で2,400°F(1,316℃)もの高温に加熱される。ソーク時間」として知られるこの加熱段階の時間は、部品の特定の要件と処理される金属の種類によって異なる。この時間は3時間から24時間の範囲で、処理全体の一貫性と均一性を確保するために、コンピューターによって綿密に制御されます。

真空熱処理の主な利点のひとつは、部品がスケーリングや変色することなく、次の成形工程に使用できる状態になることです。さらに、追加の洗浄が不要なため、生産工程が合理化されます。これらの利点を達成するため、酸素を除去した後、真空チャンバー内をアルゴンガスで満たすのが一般的で、不活性環境をさらに強化します。

| プロセスステップ | 内容 |

|---|---|

| 真空生成 | チャンバーから空気を除去し、不活性環境を作る。 |

| 加熱 | 部品を最高2,400°F(1,316℃)まで制御しながら加熱する。 |

| ソーク時間 | 部品と金属の種類に合わせた加熱時間(3~24時間)。 |

| 冷却 | 所望の特性を得るために徐々に温度を下げます。 |

このように、加熱と冷却の段階を正確に制御することで、最終製品が要求される仕様に適合することが保証されるため、真空熱処理は、材料の完全性と表面品質が最重要視される産業において不可欠なプロセスとなっています。

真空ろう付け

真空ろう付けは、真空ろう付け炉内で行われる特殊な溶接プロセスであり、溶接物はろうの融点以上、母材の融点未満の温度に加熱されます。この方法は、金属フィラー特有の濡れ性と流動性を利用し、強固で耐久性のある接合部を形成する。このプロセスは、大気ガスのない環境で行われるため、酸化を防ぐだけでなく、高いレベルの清浄度と精度を確保することができる。

水素のような保護ガスや脱酸ガスに依存する従来のろう付け方法とは異なり、真空ろう付けは、通常(10^{-5})から(10^{-6})torrの範囲の圧力の大気中で、高温で行われるフラックスレスプロセスである。この超低圧環境は、ろう付けされる金属を脱酸するだけでなく、水素雰囲気で起こりうる潜在的な反応を排除し、ろう付け接合部の全体的な完全性を高めます。

真空ろう付けの主な利点

- 非常にクリーンな作業面:大気汚染物質がないため、接合部の品質を損なう不純物がなく、作業面を清浄に保つことができます。

- 優れた高い完全性:高強度ろう付け接合となるため、構造的完全性と耐久性を必要とする用途に最適です。

- 優れた製品輝度:完成品は高い輝度を示し、特に美的用途において重要である。

- 良好な濡れ性と流動性:ろう材が効果的に濡れ流動するため、複雑で狭い部品のろう付けが可能となり、用途が広がります。

- 製品歩留まりの向上:管理された環境と正確な温度管理により、ろう付け部品の歩留まりが向上します。

さらに、真空ろう付けは、水素雰囲気中でろう付けされていたステンレス鋼などの材料から水素ガスを除去するためにも使用できる。この機能は、航空宇宙や医療機器製造など、材料の純度や一貫性が重要な産業で特に有用です。

真空焼結

真空焼結は、制御された真空環境で金属粉末製品を加熱する高度なプロセスです。この方法は、従来の鋳造技術や機械加工技術では製造が困難な、複雑で繊細な部品の製造に特に有利です。真空環境は、金属粉末の粒が付着と拡散によって確実に焼結し、最小限の欠陥と最適な構造的完全性を持つ固体塊を形成します。

真空焼結の主な利点のひとつは、卓越した品質と設計の柔軟性を備えた部品を製造できることです。このプロセスでは、継ぎ目、継ぎ目、充填物のない部品を作ることができ、その結果、美的にも機能的にも優れた、きれいで明るい部品ができます。これは、航空宇宙、医療機器、先端エレクトロニクスなど、高い精度と一貫性が求められる産業にとって特に有益です。

真空焼結のプロセスは、金属粉末混合物から結合材を取り除く脱バインダーから始まります。その後、粉末を真空炉に入れ、金属の融点に近い温度まで加熱する。温度が上昇するにつれて、金属粒子は互いに結合し拡散し始め、強固な構造を形成する。この方法は、最終製品の完全性を保証するだけでなく、廃棄物を最小限に抑え、経済的にも環境的にも効率的なプロセスである。

真空焼結は汎用性も高く、金属射出成形、3Dプリンティング、粉末金属製造など、さまざまな金属粉末技術に対応する。この柔軟性により、製造業者は、小型の複雑な部品から大型の複雑な構造物まで、幅広い用途で真空焼結の優れた品質と適応性を活用することができます。

まとめると、真空焼結は工業用冶金において極めて重要な技術であり、比類のない精度、品質、設計の自由度を提供する。欠陥のない高性能な部品を製造できる真空焼結は、現代の製造工程に欠かせないツールとなっている。

真空磁化

真空磁化は、主に制御された真空環境内での金属材料の磁化処理に利用される特殊なプロセスです。この技術は、金属の磁気特性を向上させるのに特に有利であり、着磁プロセスの均一性と精度を保証します。

真空磁化では、金属材料は大気条件から隔離された状態で磁場にさらされます。この隔離は、材料の磁気特性を劣化させる不純物の混入を防ぐために非常に重要です。真空環境はまた、より一貫性のある効率的なエネルギー伝達を促進し、磁化プロセスをよりよく制御することにつながる。

プロセスには通常、以下のステップが含まれる:

- 金属材料の準備:金属材料を洗浄し、表面汚染物質が存在しないように準備します。

- 真空炉への設置:準備した材料を真空炉に入れ、密閉して真空環境を作ります。

- 磁場印加:制御された磁場が材料に印加され、磁化が誘導される。

- モニタリングと制御:プロセス全体を通して、温度、磁場強度、真空レベルなどのパラメータは、最適な結果を保証するために厳密に監視および制御されます。

真空磁化は、高品質で信頼性の高い磁性材料が不可欠なエレクトロニクス、航空宇宙、自動車などの産業で広く使用されています。真空環境内の条件を正確に制御できるため、一貫した優れた磁気特性を持つ材料を製造することができます。