パッシベーション層薄膜堆積法

TOPConセル調製のコアプロセス

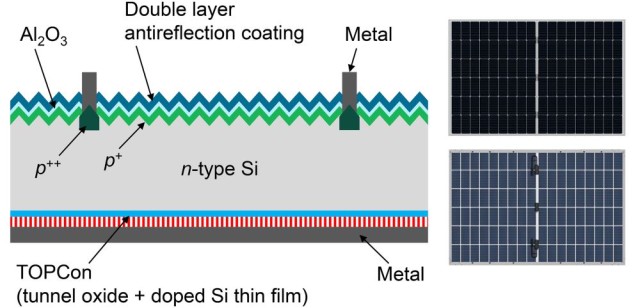

TOPConセルの準備工程は、最終製品の全体的な効率と性能にとってそれぞれが重要な、細心のステップの連続です。このプロセスは クリーニングとフラッフィング これは、シリコンウェハーの表面に、後続の工程に支障をきたすような汚染物質がないことを保証するものです。続いて 前面ホウ素拡散 が行われ、シリコン格子にホウ素原子が導入され、セルの電気的特性が向上する。

次に BSG除去と裏面エッチング が行われ、裏面が清浄化され、さらなる処理の準備が整う。続いて 酸化膜パッシベーション・コンタクトの準備 ここでは、シリコン表面を不動態化し、再結合損失を低減するために酸化膜が堆積される。次に 前面アルミナ蒸着 により、保護とパッシベーションの層を追加します。

その後 表側および裏側の窒化シリコン蒸着 は、化学気相成長法(CVD)を用いて行われる。CVDは、セルのパッシベーションと反射防止特性に不可欠な窒化シリコンの均一かつ高品質な成膜を保証するため、この一連のプロセスの中核をなすものである。CVDプロセスでは、混合ガスを高温で化学反応させ、シリコンウェハー上に固体膜を堆積させる。

窒化シリコンの成膜後、次の工程に進む。 スクリーン印刷 電気接点を形成するための導電性ペーストを塗布します。続いて 焼結 これによりペーストがシリコンに融合し、強固な電気接続が形成される。最終工程には以下が含まれる。 テストと選別 を行い、各セルがモジュールに組み込まれる前に要求される性能基準を満たしていることを確認する。

まとめると、TOPConのセル作製工程は、複雑でありながら高度に制御された一連の工程であり、CVDは望ましいパッシベーションと性能特性を達成する上で中心的な役割を果たしている。

成膜法による分類

パッシベーション膜の成膜プロセスは、膜の形成方法によって主に2つの方法に分類されます:物理的気相成長法(PVD)と化学的気相成長法(CVD)です。それぞれの方法には独自のメカニズムがあり、太陽電池産業における用途も異なります。

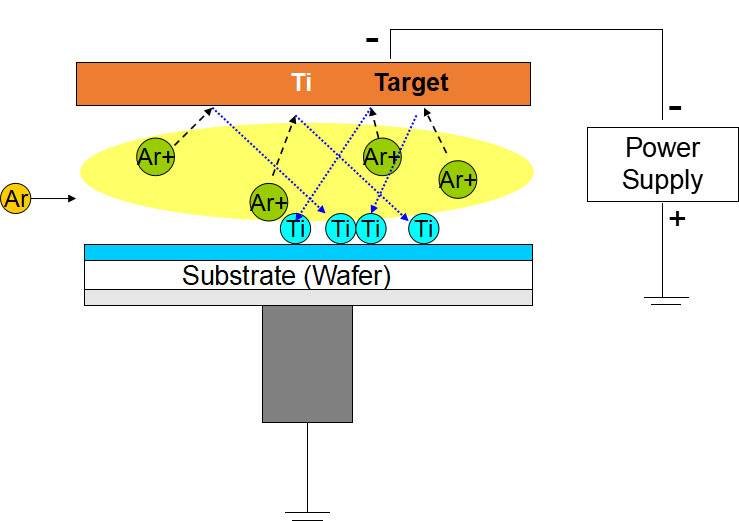

PVDは、通常真空条件下で、材料をソースから基板に物理的に移動させます。この方法には、蒸着、スパッタリング、イオンビーム蒸着などの技術が含まれる。PVDは、基板との密着性に優れた高品質で高密度の膜を製造できることで知られている。しかし、CVDに比べ複雑な装置を必要とすることが多く、大量生産には向かない。

一方、CVDは気体間の化学反応を利用してシリコンウェーハ表面に固体膜を堆積させる。この方法はさらに、反応条件に基づいて、大気圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマエンハンストCVD(PECVD)、高密度プラズマCVD(HDPCVD)、原子層堆積(ALD)など、いくつかのサブカテゴリーに分けられる。このうちLPCVDとPECVDは、その効率と拡張性からTOPConセル製造プロセスで特に顕著である。

業界におけるCVDの普及は、使用されているCVDプロセス装置の割合の高さによって裏付けられている。これは、CVDが大規模生産をより効率的に処理できること、さまざまなセルプロセスに適応できること、PVDに比べて運用コストが低いことが主な理由である。CVD装置への初期投資は高いものの、生産速度と費用対効果の面で長期的なメリットがあるため、多くのメーカーがCVDを選択している。

まとめると、PVDとCVDのどちらにもそれぞれの長所があるが、パッシベーション層薄膜成膜プロセスにおいてCVDが優位を占めているのは、その効率性と大規模太陽光発電生産への適合性を証明するものである。

物理的気相成長法(PVD)

物理的気相成長法(PVD)は、薄膜技術において重要なプロセスであり、材料を固体状態から蒸気状態に変化させ、その後基板上に再堆積させる。この方法は通常、低圧ガスまたはプラズマ条件下で採用され、様々な基板上に薄膜を形成することを容易にします。PVDの主な技術は以下の通り。 蒸着 および スパッタリング があり、それぞれに異なる操作メカニズムと用途がある。

蒸着 は、真空環境で原料を気化点まで加熱するプロセスである。この加熱によって材料は蒸気に変化し、基板上に凝縮して薄膜が形成される。この方法は融点の低い材料に特に有効で、金属やある種の誘電体材料の蒸着によく使われる。

これに対して スパッタリング は、プラズマを使用してイオン(通常はアルゴンイオン)をソース材料にぶつける。このイオン砲撃によってソース材料から原子が離脱し、蒸気が発生して基板上に堆積する。スパッタリングは、高融点や複雑な組成を含む幅広い材料を成膜できることで知られ、さまざまな産業用途に多用途に利用されている。

PVDプロセスは、エレクトロニクスや光学産業など、精密で機能的な薄膜を必要とする製品の製造に不可欠です。温度、圧力、プラズマ条件などの成膜パラメーターを制御できるため、特定の機械的、光学的、化学的、電子的特性を持つ膜を作ることができる。この精度の高さにより、PVDは先端技術や高性能部品の開発の要となっている。

化学気相成長法(CVD)

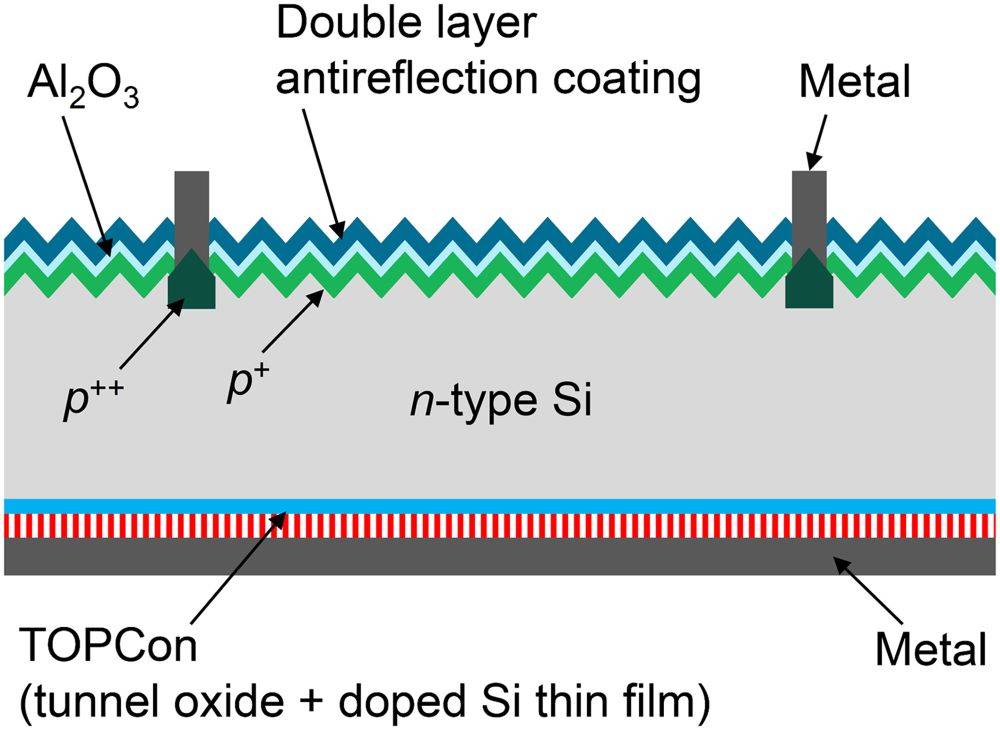

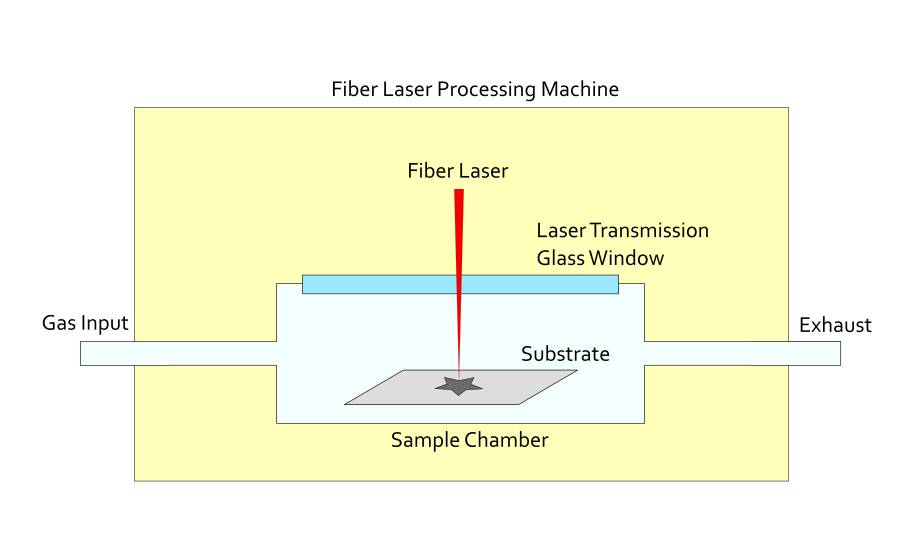

化学気相成長法(CVD)は、高品質・高性能の固体材料を製造するために採用される高度な真空蒸着法で、半導体産業で薄膜蒸着によく利用されています。このプロセスでは、シリコン・ウェハー(基板)を1つ以上の揮発性前駆物質にさらし、基板表面で化学反応や分解を起こして目的の膜を形成します。これらの反応は通常、揮発性の副生成物を生じ、その後、反応室内のガス流によって除去される。

CVD技術は、圧力や前駆体の種類などの反応条件に基づいて大別される。この分類には以下が含まれる:

- 大気圧CVD (APCVD):大気圧下で行われる。

- 低圧CVD(LPCVD):膜の均一性や膜質を向上させるために減圧下で行う。

- プラズマエンハンストCVD(PECVD):低温で化学反応を促進するためにプラズマを利用する。

- 高密度プラズマCVD(HDPCVD):高密度プラズマを利用し、優れた膜特性を実現します。

- 原子層堆積法(ALD):一度に1原子層ずつ成膜する、逐次的で自己限定的なプロセス。

CVDにはそれぞれ独自の利点があり、膜の均一性、成膜速度、温度制約など、半導体製造プロセス特有の要件に基づいて選択されます。

CVDは半導体製造において極めて重要であるだけでなく、二酸化ケイ素、炭化物、窒化物、酸窒化物、さらにはカーボンナノチューブやグラフェンのような先端材料など、さまざまな材料を成膜する微細加工にも応用されている。CVDの多用途性と精度は、薄膜成膜の領域において欠くことのできない技術となっている。

TOPConプロセスバリエーション

LPCVD(低圧気相成長法)

LPCVD(低圧化学気相成長法)は、大気圧以下の圧力で気相前駆体から薄膜を蒸着するために使用される高度な熱プロセスです。この方法では、低圧で熱分解反応を起こす1種類または数種類の気体物質を使用する。これらの反応により、基板表面に目的の膜が形成される。成長速度が主に温度依存性の高い表面反応速度に支配されるように、プロセス条件は細心の注意を払って選択される。

LPCVDの温度制御は非常に精密に実行され、ウェーハ内、ウェーハ間、ラン・トゥ・ランのばらつきにかかわらず、卓越した均一性を実現しています。この精度は、蒸着膜の品質と特性の一貫性を維持するために極めて重要です。LPCVDの低圧環境は、ガス拡散係数と反応チャンバー内の平均自由行程を著しく向上させます。この改善は、膜の均一性、抵抗率の均一性、トレンチカバレッジの充填能力の向上につながります。また、低圧環境でのガス輸送速度が速いため、基板から不純物や反応副生成物を迅速に除去することができ、自己ドーピングを抑制して生産効率を高めることができる。

さらに、LPCVDではキャリアガスを使用する必要がないため、パーティクル汚染の可能性が大幅に減少する。このためLPCVDは、高価値半導体産業における薄膜形成法として好まれている。LPCVD技術の最近の進歩は、低応力と多機能の実現に重点を置いており、その用途をさらに拡大し、さまざまな産業環境での性能を向上させている。

PECVD (プラズマエンハンスト蒸着)

プラズマエンハンスト化学気相成長法(PECVD)は、特に半導体産業において、基板上に薄膜を成膜するために用いられる高度な技術である。この方法では、マイクロ波または高周波(RF)エネルギーを利用して局所的にプラズマを発生させ、膜形成に必要な化学反応を大幅に促進する。高温を必要とする従来のCVDプロセスとは異なり、PECVDは比較的低温、通常は200~500℃で作動する。この温度低下は、半導体ウェハーのような熱に敏感な基板にとって極めて重要であり、熱損傷のリスクを最小限に抑えることができる。

PECVDで生成されるプラズマは、直接プラズマ技術として知られる方法で、基板近傍で直接点火することができる。このように近接させることで、反応種が効率的に利用され、高品質の成膜につながる。しかし、プラズマの直接照射は、放射線やイオン砲撃の可能性があるため、敏感な基板にリスクをもたらす可能性があり、慎重なプロセス制御が必要となる。

PECVDは、SiO₂、Si₃N₄、SiOxNyなどの誘電体膜の成膜に広く採用されている。このプロセスでは、RFエネルギーによって反応ガスのプラズマを発生させ、成膜室内での化学反応を促進する。これらの反応に必要なエネルギーの一部は、基板を適度な温度(通常350℃以下)に加熱することによって供給され、一部はプラズマ自体によって供給される。この二重のエネルギー源により、蒸着膜の効率と品質が向上する。

PECVDによって製造される膜は汎用性が高く、半導体デバイスにおいてさまざまな重要な機能を果たす。例えば、コンデンサーの誘電体、ケミカルパッシベーション層、電気絶縁体、反応性イオンエッチングマスク、光学反射防止コーティングなどである。特に、PECVDシステムは、応力制御、高い均一性、屈折率の調整可能性、コンフォーマルSiN_2093膜の製造能力などの高度な機能を備えており、多くの最新半導体製造プロセスで推奨されています。

PEALD+PECVD(プラズマエンハンスト原子層堆積法)

PEALD+PECVDは、原子層蒸着(ALD)の精度と制御を、プラズマエンハンスト化学気相蒸着(PECVD)の効率性と汎用性と統合する相乗的なアプローチです。このハイブリッド技術は、原子レベルで均一かつコンフォーマルな成膜を保証するALDの自己制限性を活用する一方、PECVDのプラズマ駆動化学反応を利用して成膜プロセスを加速し、材料特性を向上させる。

PECVDでは、成膜プロセスを駆動する化学反応を促進するために、プラズマ環境が必要なエネルギーを供給する。このプラズマは通常、高周波(RF)またはマイクロ波エネルギーを用いて生成され、圧力は2~10Torr、基板温度は200~400℃の範囲で作動する。PECVDの低温動作は特に有利で、他のCVD技術で必要とされる高温では損なわれる、温度に敏感な基板の使用を可能にする。

ALDと組み合わせると、PECVDの低温動作能力はさらに重要になる。従来、温度と反応剤のパルス時間を正確に制御する必要があったALDは、プラズマのエネルギー入力の恩恵を受け、前駆体の反応性を高め、プロセス全体の時間を短縮できる可能性がある。この組み合わせにより、高いコンフォーマル性だけでなく、優れた機械的・電気的特性を持つ膜が得られる。

PEALD+PECVDの用途は、特に半導体産業や太陽光発電産業において広大である。例えば、太陽電池の製造では、この技術を用いてSiO2、Si3N4、SiOxNyなどの誘電体膜を成膜することができ、これらは効率的なパッシベーションや反射防止コーティングを実現するために極めて重要である。これらの膜は、太陽電池の全体的な効率と性能を向上させるために不可欠であり、PEALD+PECVDを再生可能エネルギーソリューションの進歩における重要な技術にしている。

さらに、PEALD+PECVDで成膜された膜は、コンフォーマルで均一な性質を持つため、コンデンサーの誘電体、ケミカルパッシベーション層、電気絶縁体、反応性イオンエッチングマスクなど、さまざまなマイクロエレクトロニクス用途に最適です。膜厚と均一性を原子レベルで精密に制御できるため、これらの膜は最新の半導体デバイスの厳しい要件を確実に満たします。

まとめると、PEALD+PECVDはALDとPECVDの長所を融合させるだけでなく、薄膜成膜技術の革新に新たな道を開くものです。ALDの精度とPECVDの効率を組み合わせることで、このハイブリッド法は、次世代の半導体および光起電力デバイスのための多用途で強力なツールを提供します。

PVD(物理的気相成長法)

物理的気相成長法(PVD)は、真空条件下で物理的プロセスを用いてさまざまな基板上に薄膜を蒸着する高度な技術である。この方法では、固体または液体の材料が気化し、制御された環境(通常は真空または低圧の気体またはプラズマ媒体)を蒸気として輸送されます。基板に到達すると、気化した材料は凝縮し、薄膜を形成する。

気化される材料は元素、合金、化合物などであり、作成できる膜の種類に多様性がある。PVDプロセスの中には、反応性蒸着によって化合物材料を蒸着できるものもある。これは、成膜材料と成膜環境中のガス、または窒化チタン(TiN)や炭化チタン(TiC)の形成のような共蒸着材料との相互作用を伴います。

PVDプロセスは、数ナノメートルから数千ナノメートルの厚さの膜を製造できることで有名です。これらのプロセスは単層膜に限定されるものではなく、多層膜、厚膜、さらには自立した構造体を形成することも可能です。PVD蒸着膜の高い純度と効率は、さまざまな用途に非常に適しており、しばしば他の蒸着法で作られた膜の性能を凌駕する。

PVDの主要な手法には、スパッタリングと熱蒸着がある。スパッタリングでは、高エネルギーの粒子がターゲット材料に衝突し、原子が放出されて基板上に堆積する。一方、熱蒸発法では、原料を気化するまで加熱し、その蒸気を基板上に凝縮させる。どちらの方法も、材料が真空中で原子単位または分子単位で輸送・蓄積されるため、卓越した純度と効率を持つ膜が得られる。

技術比較

LPCVDの利点と欠点

低圧化学蒸着法(LPCVD)には、特に効率、歩留まり、生産能力においていくつかの利点がある。その際立った特徴のひとつは、複雑な三次元構造に理想的な強力なステップカバレッジ能力で、側壁の良好なカバレッジを確保します。この能力は、太陽電池製造プロセス、特にTOPConセルの製造において極めて重要である。さらに、LPCVDは低温での成膜が可能なため、良好な組成と構造の制御が可能で、これはフィルムの化学組成と微細構造を維持するのに有益である。

しかし、LPCVDに課題がないわけではない。このプロセスでは、低圧環境を維持する必要があり、比較的高いエネルギー消費につながる。また、LPCVDプロセスでは多数の石英消耗品を使用するため、運用コストも上昇する。さらに、LPCVDの成膜速度はプラズマエンハンスト化学気相成長法(PECVD)に比べて遅く、生産性が制限される。もう一つの重大な問題は、バイパスめっきという現象で、非標的領域で蒸着が発生し、最終製品の一貫性と品質に影響を及ぼす。

このような欠点はあるものの、LPCVDの低圧環境による高い膜質は依然として重要な利点であり、均一性と全体的な膜質の向上に寄与している。この長所と短所のバランスにより、LPCVDは太陽光発電産業、特にTOPConセル製造の複雑なプロセスにおいて重要な技術となっている。

PECVDの長所と短所

PECVD(Plasma-Enhanced Chemical Vapor Deposition)には、PERC、TOPCON、HJTなど、さまざまなセルプロセスで好まれる一連の利点があります。主な利点のひとつは 高い蒸着率 である。この効率は生産スループットを大幅に向上させ、大規模製造のための時間効率の高いソリューションとなる。さらに、PECVDは以下を可能にする。 インサイチュ・ドーピング これにより、成膜と同時にドーピングを行うことができ、プロセスが簡素化される。これにより、ワークフローが合理化されるだけでなく、汚染の可能性も低減される。

また 低蒸着温度 は、もうひとつの重要な利点である。多原子ガス放電を利用することで、この技術は低温で化合物膜を成膜できるため、基板への熱ダメージを最小限に抑えることができる。この低温沉积特性は、高温に弱い基板に特に有効で、このプロセスで使用できる材料の幅を広げる。さらに、PECVDの 高い成膜効率 の高い成膜効率は、カソード前面の不均一な電界分布に起因しており、これにより化学反応がカソードのドロップゾーンに集中する。この局所的な高活性領域は、反応速度を加速し、DC-PECVDにおけるNH3生成速度の分布に示されているように、析出効率を高める。

PECVDには多くの利点があるが、欠点がないわけではない。重大な懸念事項のひとつは 蒸着膜の不安定性 .PECVDによって形成された膜は、膜の破裂などの問題を示すことがあり、最終製品の完全性と性能を損なう可能性がある。さらに PECVD装置の複雑さ 装置が複雑なため、メンテナンスとデバッグに多大な労力を要し、運用コストと複雑さが増す。また フィルムの品質変動 プラズマの不安定性による膜質変動のリスクもあり、成膜層の均一性や一貫性に影響を及ぼす可能性がある。

まとめると、PECVDは成膜速度、プロセスの簡素化、費用対効果の面で大きな利点がある一方で、膜の安定性や装置の複雑さに関連する課題もある。特定のセルプロセスにPECVDを選択する際には、これらの要因を注意深く考慮する必要がある。

PEALD+PECVDとPVDの利点

PEALD+PECVDとPVDは、薄膜成膜の領域、特に太陽電池製造の領域において、それぞれ明確な利点を提供します。

PEALD+PECVD が優れている点 不均一性の問題 .原子層堆積法(ALD)の精度とプラズマエンハンスト化学気相成長法(PECVD)の効率を組み合わせることで、このハイブリッド技術は基板全体で均一な膜厚と組成を確保する。これは、一貫した電気特性を維持し、太陽電池の全体的な効率を高めるために極めて重要である。PECVDの成膜温度は通常350℃以下と低いため、基板への熱ストレスが最小限に抑えられ、プラスチックのような温度に敏感な材料には特に有益です。さらに、プラズマ中の高エネルギー粒子によって促進されるPECVDの高い成膜効率は、より速く、より制御された膜形成にさらに貢献する。

一方 PVD は 高速成膜 と 多機能アップグレード .化学反応に頼るPECVDとは異なり、PVDは蒸着、スパッタリング、イオンビーム技術などの物理的プロセスを用いて基板上に材料を堆積させる。その結果、迅速な成膜が可能となり、PVDは短納期が要求される用途に最適である。さらに、PVDには以下の利点があります。 巻きメッキがない という利点があり、機械的ストレスから生じる欠陥のない成膜が可能です。PVDの多用途性は、多機能アップグレードも可能にし、特性を調整した複雑な多層構造の成膜を可能にする。

しかし、PVDとPEALD+PECVDは、このような魅力的な利点を提供する一方で、設備コストが高くなることも注目に値する。これらの高度な成膜技術に必要な高度な機械には多額の投資が必要であり、コストと性能のバランスを考慮するメーカーにとっては考慮すべき点かもしれない。

まとめると、PEALD+PECVDとPVDはいずれも薄膜形成において独自の利点を持つが、その選択は、膜の均一性、成膜速度、費用対効果など、アプリケーションの具体的な要件によって決まる。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 薄層分光電気分解セル