バースト膜形成メカニズム

高い蒸着速度

PECVD成膜プロセスで気泡が急速に形成されるのは、成膜速度が速いことが原因であることが多い。この高い蒸着速度は、成長中のフィルム内にガスを巻き込み、気泡を発生させ、気泡を逃がすのに十分な時間がない可能性があります。この問題を軽減する主な解決策は、蒸着速度を意図的に遅くすることである。これは、プロセスパラメーターのいくつかの戦略的調整によって達成できる。

第一に、蒸着時に印加する電力を下げることで、アモルファスシリコン膜の形成速度を効果的に下げることができる。そうすることで、ガスの封じ込めに利用できるエネルギーが減少し、封じ込められたガスが膜から拡散する時間が長くなる。

第二に、蒸着プロセスのデューティ・サイクルを調整することも重要な役割を果たす。成膜プロセスをゆっくりとしたペースで進めるデューティーサイクルを長くすることで、全体的な成膜速度を下げることができる。この方法では、膜がより徐々に成長し、気泡が捕捉される前に気泡を逃がす機会が得られる。

最後に、反応ガスの流量をコントロールすることで、蒸着速度をさらに向上させることができる。シラン(SiH4)や水素などのガスの流量を注意深く調節することで、より制御されたゆっくりとした蒸着プロセスを維持することができる。このようにガスの流れを注意深く管理することで、気泡が急激に発生することなく、膜が均一に成長する。

まとめると、高い蒸着速度は気泡の形成につながる可能性がありますが、電力、デューティ・サイクル、流量を慎重に調整することで、このリスクを大幅に低減し、よりスムーズで均一な蒸着プロセスを確保することができます。

低い基板温度

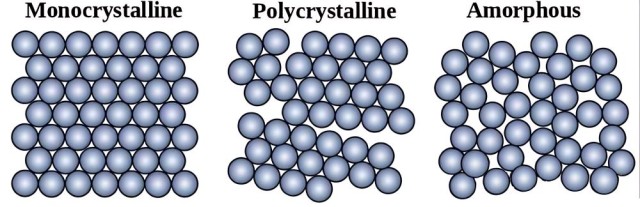

低い基板温度では、アモルファスシリコン膜内の気泡はほとんど不活性なままです。この不活性は主に、利用可能な熱エネルギーが減少し、膜内の原子や分子の熱振動が制限されるためです。十分な熱振動がないことは、粒子間の凝集力を担うファンデルワールス力が比較的強いままであることを意味する。この力が障壁となり、気泡の合体や脱出を妨げる。

基板温度を上げると、この問題を大幅に緩和することができる。温度が上がると、フィルム内の粒子の熱振動がより顕著になる。この熱活性の向上は、ファンデルワールス力を弱めるのに役立ち、気泡が合体しやすく、最終的にはフィルムから脱出しやすくなる。さらに、温度が上がることで気体の拡散も促進され、気泡の形成とサイズをさらに小さくすることができる。

実用的には、基板温度の調整はPECVD成膜プロセスにおける重要なパラメーターである。温度を注意深く制御することで、気泡を減少させる条件を最適化することができ、蒸着膜の全体的な品質と均一性を向上させることができる。このアプローチは、バースト膜形成の問題を解決するだけでなく、より強固で効率的な太陽電池やその他の半導体デバイスの開発にも貢献する。

化学的および熱的要因

PECVD蒸着プロセスにおける気泡形成は、SiH4と水素ガス混合物の相互作用と複雑に関連している。これらのガスは、特に基板表面に気泡形成の核となる不飽和結合であるハンギングボンドが存在する場合に、気泡の生成において極めて重要な役割を果たす。

高温アニールは、この問題を軽減するための重要なステップである。基板を高温にすることで、アニーリングプロセスは混合ガスからの水素分子の形成を促進する。この熱処理は水素の生成を助けるだけでなく、基板表面から不飽和結合を効果的に除去する。その結果、基板表面が核生成しにくくなり、混合ガスがより安定するため、気泡が形成される可能性が著しく低下する。

バースト膜の形成を理解し制御するには、化学組成と熱条件の相互作用が不可欠である。これらの要因を最適化することで、より安定した成膜プロセスを実現し、気泡の発生を最小限に抑え、より高品質なアモルファスシリコン膜を得ることができる。

表面状態

核生成応力と表面不純物または低粗度は、アモルファスシリコンのPECVD蒸着中のバースト膜形成に大きく寄与します。核生成応力 は、基板表面でのシリコン結合の急速な形成から生じ、成長膜の破断につながる局所的な応力点を形成する可能性がある。この現象は、以下の不純物の存在によって悪化する。表面不純物気泡や欠陥の核となり、膜をさらに不安定にする。同様に低い表面粗さ が低いと、応力の均一な分布が妨げられ、膜の不均一な成長とそれに続くバースト膜の形成につながる。

これらの問題を軽減するために、いくつかの戦略を採用することができる。第一に表面前処理 洗浄やエッチングなどの表面前処理技術により、不純物を除去して表面粗さを向上させ、より均一な核形成を促進し、応力集中を軽減することができる。さらに蒸着パラメーターの調整 さらに、電力、デューティ・サイクル、流量などの蒸着パラメーターを調整することで、核生成応力と全体的な膜質を制御することができる。例えば、蒸着レートをわずかに下げることで、応力緩和の時間を増やすことができ、バースト膜の形成を防ぐことができる。

さらにバッファ層 または中間コーティング の使用も表面状態の管理に効果的である。これらの層は保護バリアとして機能し、核生成応力を吸収し、それが主フィルムに伝播するのを防ぐことができる。さらに成膜後アニール を行うことで、表面欠陥を治癒し、膜全体の応力を低減することができる。

まとめると、前処理、パラメータ調整、成膜後アニールを組み合わせて表面状態に対処することで、アモルファスシリコンのPECVD成膜中にバースト膜が形成される可能性を大幅に低減することができる。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター