大型ウェハーの紹介

市場参入とコスト削減

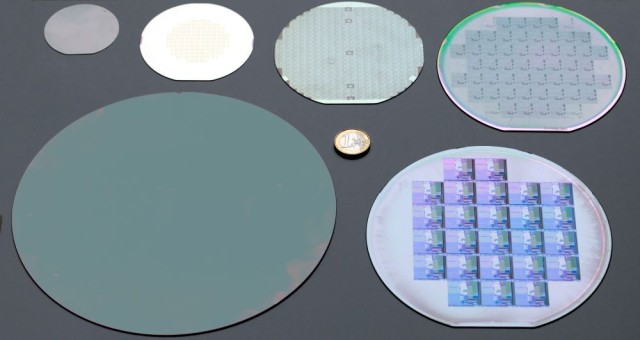

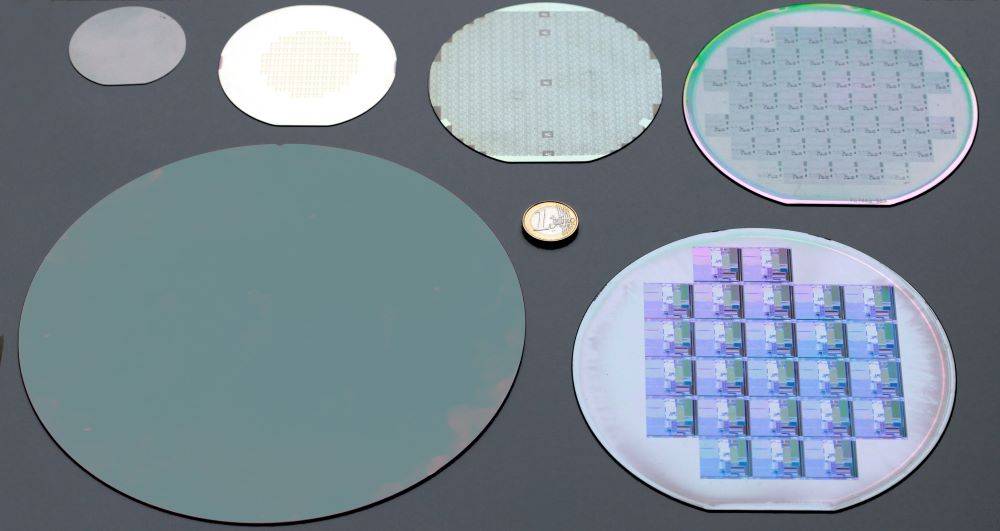

156.75mmから166mmの大型ウェハーの登場は、太陽電池製造業界に大きな影響を与えた。これらの大型ウェハー、特にM6タイプは、セル製造とモジュール・パッケージング工程の両方で大幅なコスト削減を実現します。M6ウェハーの主な利点の一つは、以前のM2ウェハーと同等のプロセス時間であり、これは製造コストの削減につながります。

| ウェハータイプ | プロセス時間 | コスト削減 |

|---|---|---|

| M2 | 高い | 中程度 |

| M6 | M2と同様 | 重要 |

M6ウエハーの導入は、製造工程を合理化するだけでなく、太陽電池の生産効率を全体的に向上させる。この効率向上は、太陽エネルギーのワット当たりコスト削減に直接貢献し、エネルギー市場における太陽光発電の競争力を高めるため、極めて重要である。

さらに、大型ウェハーの採用は、高効率化と生産コストの低減を目指す業界のトレンドと一致している。2019年には、こうした大型ウェハーに対応する新たな生産ラインが設計されるため、業界は生産コストのさらなる削減を実現し、太陽光発電(PV)パリティへの道を加速させる構えだ。

まとめると、大型ウェハー、特にM6の市場参入は太陽電池製造分野における極めて重要な変化を意味し、目に見えるコスト削減をもたらし、より効率的でコスト効率の高い太陽エネルギーソリューションへの道を開くものである。

PVパリティへの影響

大型セル生産の採用は、太陽光発電(PV)パリティの達成に向けた極めて重要なステップである。Azeusが生産する辺長210mmのM12ウエハーのような大型シリコンウエハーへの移行は、生産コストを大幅に削減する。この移行は単なる技術的アップグレードではなく、コスト効率という業界の広範な目標に沿った戦略的な動きである。

2019年に導入される新しい生産ラインは、これらの大型ウェハーに対応するよう特別に設計されており、装置が大型化に対応していることを保証している。この互換性は、よりスムーズな移行を可能にし、製造プロセスの中断を最小限に抑えるため、極めて重要である。特にM12ウエハーは、生産コストをさらに引き下げ、太陽エネルギーの従来のエネルギー源に対する競争力を高めるという点で際立っている。

大型ウェハー生産によって達成されるコスト削減は多面的である。材料使用量の節約、セル製造の効率向上、モジュール・パッケージング工程の合理化などである。例えば、M6セルのプロセス時間はM2ウェハーと同等であり、製造コストの低減に寄与している。この効率は、ワットあたりのコストを下げるだけでなく、太陽光発電が補助金なしでコスト競争力を持つようになるPVパリティのタイムラインを加速させる。

まとめると、大型ウェハーの製造プロセスへの統合は、太陽エネルギーセクターにおける変革的な発展である。PVパリティに近づくだけでなく、将来の技術革新とコスト削減の舞台を整え、太陽エネルギーが世界のエネルギー市場において実行可能で競争力のある選択肢であり続けることを確実にする。

既存設備の課題

機器の互換性の問題

既存の装置は、大型ウェハーに対応する際、互換性の大きな問題に直面する可能性がある。従来のウェーハサイズからM6(166mm)やM12(210mm)のような大型フォーマットへの移行には、大幅な技術的アップグレードと革新的ブレークスルーが必要です。これらのアップグレードは、単なるインクリメンタルなものではなく、現在の製造プロセスや装置の能力の再考を要求するものである。

例えば、従来のPECVD(プラズマエンハンスド化学気相成長)装置は、表面反射率を低減し、光吸収を高めるために重要であるが、これらのウェーハの大きな寸法に対応するために適合させなければならない。この適応には、装置の物理的なサイズを拡大するだけでなく、拡大した表面積全体に均一なコーティングを確実にするために、プロセス・パラメーターを最適化することも含まれる。

さらに、シリコンウェーハのサイズが大きくなると、RF電源、ガスフローシステム、温度制御機構などのサポートコンポーネントの変更が必要になる。これらの変更は、太陽電池の性能に不可欠な成膜プロセスの品質と効率を維持するために不可欠である。

まとめると、大型ウェハーへの移行は複雑な課題であり、互換性と最適な性能を確保するためには、包括的な技術的進歩と装置の変更が必要である。

PECVD装置の適応

管状PECVD装置は、特に太陽電池製造において、M6およびM12ウェハーのコーティングで極めて重要な役割を果たしている。このプロセスは、表面の反射率を最小限に抑え、ウェハーの全体的な光吸収効率を高めるために不可欠です。PECVD技術では、ウェハー表面に薄膜を蒸着することで、反射を抑えるだけでなく、半導体材料の電気的特性も向上させます。

PECVDプロセスは、基板(通常はシリコン・ウェーハ)を成膜チャンバー内に配置することから始まる。このチャンバーには、接地電極とRF通電電極の2つの平行電極が設置されている。シラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスは、アルゴン(Ar)や窒素(N₂)などの不活性ガスと混合され、蒸着プロセスを調整する。これらのガスはシャワーヘッド器具を通してチャンバー内に導入され、基板全体に均一に分布するようにする。

成膜が開始されると、電極間の放電がプラズマに点火し、成膜に必要な化学反応を促進する熱エネルギーが発生する。プラズマからの高エネルギー電子は前駆体ガス分子と衝突し、基板に向かって伝播する。ここで反応して表面に吸収され、目的の薄膜が形成される。これらの反応の副生成物は、その後ポンプで排出され、成膜サイクルが完了する。

PECVD装置は、優れた膜の均一性、低温処理能力、高スループットなどの顕著な利点を提供し、現代の半導体製造に不可欠な装置である。これらのシステムは、マイクロエレクトロニクスデバイス、太陽電池、ディスプレイパネルの製造など、幅広い用途で利用されている。先端電子デバイスの需要が拡大し続ける中、半導体産業におけるPECVD装置の重要性はさらに高まると予想される。

PECVD装置の種類と利点

チューブPECVDとプレートPECVD

チューブPECVDは、その高いスタートアップ率、メンテナンスサイクルの延長、優れたアニールおよびパッシベーション効果で際立っています。この構成は、逆不動態化膜調製のための新しい生産ラインで特に好まれています。特に、デバイス製造プロセスにおける熱バジェットが減少するにつれて、膜の密度と純度を維持するために不可欠な、効率的なガス分布と均一な成膜が可能になります。

ファーネス駆動プロセスとは対照的に、チューブPECVDはプラズマを活用し、大幅に低い基板温度で高品質の膜を実現する。この方法は、高温プロセスの必要性を軽減するだけでなく、プリカーサーと反応ガスのプラズマ内での効果的な解離を保証し、成膜の全体的な均一性と品質に貢献します。

管状PECVDで一般的な平行平板型リアクター設計は、プラズマを発生させるために電力を供給する上部電極を採用している。このセットアップと綿密に設計されたシャワーヘッドを組み合わせることで、基板全体にガスが均一に行き渡るようになり、蒸着膜の均一性が高まります。この入念な設定は、現代の半導体製造に求められる高品質膜を実現するために極めて重要である。

さらに、新しい生産ラインでチューブPECVDが好まれていることは、大型シリコンウェーハの需要増大に対応する適応性と有効性を裏付けている。業界が生産コストの削減と効率の向上を目指してウエハーの大型化に向かう中、管状PECVDは成膜とパッシベーションプロセスの高水準を維持するための重要な技術として浮上している。

生産能力とプロセスの統合

単管式PECVD装置の生産能力は大幅に急増し、より効率的でスケーラブルな生産プロセスが可能になった。この容量の増加は、バックサイド2-in-1 PECVD装置のような高度なプロセスの統合において特に顕著である。この革新的なセットアップは、生産ワークフローを合理化するだけでなく、蒸着膜の品質を向上させる。

この分野における重要な進歩のひとつは、アルミナ膜と窒化ケイ素膜を単一プロセスで統合したことである。この統合により、必要な工程数が減り、生産時間とコストが削減される。二重成膜プロセスは、最終製品の完全性と性能を維持するために重要な、両方の成膜が高精度で均一に行われるように綿密に設計されています。

| 特徴 | 利点 |

|---|---|

| 生産能力の向上 | より高いスループットを可能にし、生産のボトルネックを軽減します。 |

| 2-in-1PECVD装置 | プロセスを簡素化し、セットアップと操作の複雑さを軽減します。 |

| フィルム統合 | デバイスの性能に不可欠なフィルムの品質と一貫性を高めます。 |

PECVD技術の急速な進歩は、単に生産能力を向上させるだけでなく、大型シリコンウェーハの需要に応えるためにプロセスを最適化することでもあります。業界がM6やM12のような大型ウェーハフォーマットへとシフトするにつれ、効率的で統合されたPECVDソリューションの必要性が最も重要になります。これらの進歩により、装置は、品質と生産性の高水準を維持しながら、大型ウェハーの表面積と複雑さの増加に対応できるようになります。

具体的な課題と解決策

石英管サイズの制限

石英管のサイズは、特に大型シリコンウェーハ用に設計されたPECVDプロセスにおいて、単管を装填する際に大きな制約となります。この制約が生じるのは、石英管の内寸法により、1本の管内に収容できるウェーハ枚数が制限されるためです。この課題に対処するため、いくつかの戦略的解決策が提案されている。

効果的なアプローチの一つは、PECVDプロセス中にウェーハを保持するためのキャリアであるグラファイトボートの構成を最適化することである。ボートあたりのウェーハ搭載枚数を減らすことで、プロセス効率を損なうことなく、石英管内にウェーハを収めることができる。この方法では、ウェーハの間隔が十分に確保され、必要な膜を均一にコーティングすることができる。

もうひとつの解決策は、グラファイトボート自体の構造を変更することである。ボートの設計に工夫を加えることで、ウェハーの位置合わせや間隔を容易にし、石英管内の利用可能なスペースをより効率的に使うことができる。このような改良には、ボートの形状や大きさの変更、あるいはチューブを過密状態にすることなくウェーハをしっかりと保持するための支持構造の追加などが含まれる。

| 解決方法 | 解決方法 |

|---|---|

| ボートあたりのウェーハ枚数を減らす | グラファイトボートあたりのウェーハ搭載枚数を減らし、水晶管の寸法に収まるようにする。 |

| ボート構造の変更 | グラファイトボートの設計を工夫し、チューブ内でのウェーハのアライメントと間隔を最適化する。 |

これらの調整は、石英管サイズによる制約を克服するのに役立つだけでなく、PECVDコーティングプロセスの品質と均一性の維持にも貢献する。このようなソリューションを導入することで、メーカーは大型ウェーハサイズに対応した管状PECVDの利点を継続的に活用することができ、進化する技術的要求に直面しても装置の適応性と効率性を維持することができます。

温度ゾーンの長さ制限

グラファイトボートの寸法が拡大してウェーハの大型化に対応するようになると、温度ゾーンの長さも長くならざるを得なくなります。この延長は、ボート全体を均一に加熱するために極めて重要であり、安定した成膜を維持し、成膜層の品質を低下させる熱勾配を防止するために不可欠である。温度ゾーンが長くなると、加熱プロセスを効果的に管理するために温度制御点を追加導入する必要がある。

これらのコントロール・ポイントは、温度ゾーンの長さに沿って戦略的に配置され、リアルタイムで温度を監視・調整します。各コントロール・ポイントには、システムへフィードバックを提供するセンサーが装備されており、温度が最適な範囲内に保たれるよう、正確な調整が可能です。このレベルの精度は、高品質の膜を成膜するために不可欠であり、表面の反射率を低減し、ウェハーの光吸収を高めるために重要である。

さらに、温度ゾーンの長さが長くなることは、PECVDシステムの全体的な熱管理にも影響する。均一な温度分布を維持するという制約があるため、システムは熱負荷の増加に対応できるように設計しなければならない。この課題は、蒸着膜の均一性に影響を及ぼす可能性のある局所的な過熱や加熱不足を防ぐために、温度制御点を確実に同期させる必要性によってさらに悪化する。

まとめると、より大きなウェハーに対応するためにグラファイトボートの寸法を拡大すると、それに対応して温度ゾーンの長さを長くする必要がある。この要件は、ボート全体の均一加熱と高品質膜の成膜を確実にするために、複数の制御点の追加を含む、より高度な温度制御機構の必要性を促す。

コンポーネントのアップグレードをサポート

RF電源、ガス流量、ドライポンプなどの重要なコンポーネントのアップグレードは、チューブラーPECVDシステムの大型ウェーハの要求に対応するために不可欠です。これらの機能強化は、最適な性能を維持し、拡大したウェーハ寸法にわたって成膜プロセスの均一性を確保するために極めて重要です。

成膜プロセスに必要なプラズマ放電を維持するために必要な、より高いRF電流を生成するためには、RF電源を増加させる必要があります。このRF電力の増加はウェーハのサイズに正比例し、ウェーハが大きくなると、同じプラズマ密度と均一性を維持するために、より多くのエネルギーを必要とするからである。さらに、反応性ガスの流量を調整して、大きなウェーハの表面全体でガスの分布が一定に保たれるようにしなければなりません。この調整は、均一な膜厚と品質を達成するために極めて重要である。

さらに、ドライポンプの選定は、ウェーハの大型化に伴ってシステム容積が増大するほど重要になります。ドライポンプは、薄膜の高品質成膜に不可欠な、汚染物質のない安定した真空環境を確実に維持します。これらのアップグレードの組み合わせにより、PECVDシステムは、蒸着膜の品質を損なうことなく、より大きなウェハーの需要増に対応できるようになります。

結論と今後の展望

大型ウェハーの重要性

結晶シリコン電池業界において、大型ウェーハはコスト削減に極めて重要である。従来のウェーハサイズからM6やM12のような大型フォーマットへの移行は、現在の製造プロセスの徹底的な再評価と適応を必要とする一連の新たな課題をもたらす。

より大きなウェハーを採用する主な利点のひとつは、セル製造とモジュール・パッケージングの両方において大幅なコスト削減の可能性があることです。例えば、直径166mmのM6ウェーハは、旧規格のM2ウェーハに匹敵するプロセス時間を実現し、製造コスト全体を削減します。同様に、エッジ長210 mmのM12ウェハは、材料の使用量を最適化し、廃棄物を最小限に抑えることで、コスト削減のメリットをさらに拡大します。

しかし、このような大型ウェーハを既存の生産ラインに組み込むことには、ハードルがないわけではない。従来の機械は、M6やM12ウェーハの寸法や重量の増加に対応できるように設計されていない可能性があるため、装置の互換性が重要な問題となります。このため、シームレスな統合と運用を確実にするために、技術的なアップグレードと革新的なソリューションが必要となる。

PECVD(プラズマエンハンスト化学気相成長)装置は、光の吸収を高め、表面の反射率を低減するために不可欠であり、その適応は極めて重要である。特に管状PECVD装置は、より大きなウェーハサイズに対応するために改良されなければならない。これには、石英管のサイズ、温度ゾーンの長さ、RF電源やガスフローシステムなどのサポート部品の調整が含まれる。

| 課題 | 解決策 |

|---|---|

| 装置の互換性 | 技術的アップグレード |

| 水晶管サイズの制限 | グラファイトボート構造の変更 |

| 温度ゾーンの長さ制限 | 温度制御点の増加 |

| サポート部品のアップグレード | RFパワーおよびガスフローシステムの強化 |

これらの改良は、ウェーハの大型化がもたらす当面の課題に対処するだけでなく、業界における将来の進歩への道を開くものでもあります。これらのアップグレードに投資することで、メーカーは大型ウェーハの潜在能力をフルに活用することができ、最終的には、より効率的でコスト効率の高い生産プロセスにつながります。

産業への影響と発展

M6(166mm)やM12(210mm)のような大型シリコンウェーハへの移行は、特にプラズマエンハンスト化学気相成長法(PECVD)の領域において、装置とプロセスに大きな適応を必要とする。太陽電池産業がコスト効率と生産歩留まりの向上を目指す中、PECVD技術の役割はますます重要になっている。特にチューブPECVDは、生産能力を向上させると同時に、より大きなウェーハフォーマットとの互換性を確保するという2つの課題に直面しています。

効果的にサービスを提供し、業界の発展を推進するために、管状PECVDはいくつかの重要なアップグレードを受けなければならない。これには、より大きなウェーハ負荷に対応するために石英管の寸法を拡大すること、均一なコーティングを確実にするために温度ゾーンの長さを最適化すること、ウェーハの表面積の増加に対応するためにRF電源とガス流量を強化することなどが含まれる。これらの改良はいずれも、太陽電池産業の継続的な進歩に不可欠な、高水準の膜品質と生産効率を維持するために不可欠なものである。

さらに、大型ウェハーの採用は単に規模を拡大するだけでなく、現在の製造パラダイムの包括的な再評価を伴う。産業界は、装置設計だけでなく、アルミナ膜と窒化ケイ素膜を組み合わせた裏面2in1 PECVD装置の使用など、プロセス統合においてもイノベーションを起こさなければならない。この統合は、製造工程を合理化するだけでなく、大型ウェハーが約束する全体的なコスト削減と効率向上にも貢献する。

要するに、チューブPECVDの大型ウェーハサイズへの適応は、より効率的でスケーラブル、かつコスト効率の高い太陽電池技術への、より広範な業界シフトの縮図なのである。こうした適応が定着すれば、当面の課題に対処できるだけでなく、太陽エネルギー生産における将来の革新への道も開けるだろう。

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター