温間静水圧プレスの紹介

温間静水圧プレス(WIP) は、熱と圧力を組み合わせて高品質の部品を作成する静水圧プレスの一種です。 WIP プロセスでは、部品を柔軟な金型内に配置し、その後気体または液体の媒体で満たします。次に、金型は高圧と高温にさらされ、これにより媒体が部品の周囲に均一に流れ、すべての面に均一な圧力がかかります。 WIP は、精密な成形と高密度が必要なセラミック、複合材料、その他の高性能材料の製造によく使用されます。冷間静水圧プレス (CIP) や熱間静水圧プレス (HIP) と比較して、WIP は、複雑な形状と最適な材料特性を持つ部品を製造するための、よりコスト効率が高く、時間を節約できるソリューションを提供します。

目次

冷間静水圧プレス、温間静水圧プレス、熱間静水圧プレスの違い

静水圧プレスは、セラミック、金属、複合材料などのさまざまな材料の製造に使用される一般的な技術です。この方法は、密閉容器を通して材料に均一な圧力を加えることで、材料の密度、構造、特性を改善します。静水圧プレスには、冷間プレス、温間プレス、熱間プレスの 3 種類があります。それらの主な違いは、成形および固化時の動作温度です。

冷間静水圧プレス (CIP)

冷間静水圧プレスは室温環境で使用され、セラミックや金属粉末などの温度に敏感な材料に適しています。この方法は、室温で密閉容器を通して材料に均一な圧力を加えることに基づいています。 CIPは全方向に均一な強度、均一な密度、形状の柔軟性が得られるという利点があります。

温間静水圧プレス (WIP)

温間静水圧プレス (WIP) は、発熱体を含む冷間静水圧プレス (CIP) の一種です。温水などを用いて粉末製品に全方向から均一な圧力を加える方法です。 WIP は、CIP と熱間静水圧プレス (HIP) の間の優れた妥協案です。幅広い材料に対応でき、HIP よりもエネルギー要件が低く、さらに CIP よりも優れた機械的特性と高密度を提供します。 WIP は通常、特別な温度要件がある、または室温では成形できない粉末、バインダー、その他の材料に使用されます。

熱間静水圧プレス (HIP)

熱間静水圧プレスは高温で動作し、金属や合金などの高温要件のある材料に適しています。この方法は、高温で密閉容器を通して材料に均一な圧力を加えることに基づいています。 HIP には、内部多孔性を排除し、耐衝撃性、延性、疲労強度などの機械的特性を向上させ、均質な微細構造を提供するという利点があります。 HIP では、粉末または固体の類似材料と異種材料の拡散接合も可能になります。

結論として、静水圧プレス法の各タイプには長所と短所があり、適切な方法の選択は粉末材料の特性と成形効果の要件によって異なります。 CIP、WIP、HIP の違いを考慮することで、メーカーは業界の高い基準を満たす高品質の製品を生産できます。

温間静水圧プレスの利点

温間静水圧プレス (WIP) は、さまざまな業界でますます普及している多用途の装置です。 WIP を使用する利点の一部を次に示します。

1. 高い成形品質と効率

WIP の主な利点の 1 つは、高い成形品質と効率を確保できることです。この装置はチャンバー内の温度と圧力を均一に維持できるため、成形材料の密度と形状を一定に保つことができます。これにより、焼結などの成形後の処理が不要になり、時間とコストが節約されます。

2. 幅広い材料加工

WIP は、セラミック、金属、複合材料などの幅広い材料の処理に使用できます。これにより、航空宇宙、自動車、医療機器などのさまざまな業界にとって多用途のオプションになります。

3. 環境に優しいオプション

WIPを使用することで、成形時に発生する廃棄物を削減でき、環境に優しいオプションとなります。 WIPを使用すると、廃棄物が発生する焼結などの成形後の処理が不要になるためです。

4. 機械的特性の向上

WIP により、成形材料の機械的特性を向上させることができます。 WIPでは密度や形状が均一で高品質な金型が得られるからです。これにより、より高品質の完成品が得られます。

5. 生産コストの削減

WIP を使用すると、生産コストを削減できます。これは、WIP を使用すると、焼結などの成形後の処理が不要になるためです。さらに、WIP は高品質の金型を実現できるため、追加の処理ステップの必要性が軽減されます。

結論として、温間静水圧プレスの使用にはいくつかの利点があり、精密製造に依存する企業にとって貴重な投資となります。高い成形品質から生産コストの削減まで、WIP は成形プロセスの品質と効率を大幅に向上させることができます。

高品質モノリシック多層セラミックス用温間静水圧ラミネーター

温間等方圧ラミネーターは、温間等方圧プレス (WIP) プロセスに不可欠な部分です。セラミック材料を積み重ねて圧縮し、モノリシック多層セラミック構造を形成するために使用されます。 WIP プロセスにより、セラミック製品は高密度、均一な微細構造、優れた機械的特性を備えます。高品質のモノリシック多層セラミックに温間静水圧ラミネーターを使用する手順は次のとおりです。

ステップ 1: セラミック材料の準備

温間静水圧ラミネーターを使用する前に、セラミック材料を準備する必要があります。通常、材料は粉末の形であり、バインダーと混合してスラリーを形成します。次いで、スラリーを型に注入して未焼成体を形成する。

ステップ2: セラミック材料の積層

次いで、未焼成体を一緒に積み重ねて、モノリシック多層構造を形成する。層は、最終製品の望ましい形状とサイズを作成する方法で配置されます。層は、用途に応じて、さまざまな材料と厚さを使用できます。

ステップ 3: セラミック材料の圧縮

グリーンボディを積み重ねたら、それらを温間静水圧ラミネーターに置きます。ラミネーターは、密閉されたチャンバー内のセラミック材料に圧力と熱を加えます。圧力と熱により粉末が緻密で高品質のセラミック構造に固まります。ラミネーターは層を均一かつ均一に圧縮し、高密度で均一な微細構造を備えたモノリシック多層構造を実現します。

ステップ 4: バインダーの除去

圧縮プロセスの後、セラミック構造にはまだ結合剤が含まれています。次に、構造を加熱して結合剤を除去し、セラミック材料を一緒に焼結します。焼結プロセスにより、高強度、硬度、耐摩耗性などの優れた機械的特性を備えたセラミック製品が得られます。

温間静水圧ラミネーターは、無駄を最小限に抑え、エネルギー消費を抑えて高品質のセラミック製品を製造するための WIP プロセスに不可欠な部分です。航空宇宙、エレクトロニクス、医療機器など、重要な用途に高品質のセラミックが必要とされる業界で広く使用されています。温間静水圧ラミネーターの助けを借りて、メーカーは他の成形方法では実現が難しい複雑な形状を製造できます。

結論として、温間静水圧ラミネーターは、高品質のモノリシック多層セラミックを作成するための WIP プロセスの重要なコンポーネントです。ラミネーターは、セラミック材料を均一に積み重ねて圧縮することで、緻密で高品質な製品を実現します。上記の手順に従うことで、メーカーは自社のセラミック製品が最高の品質と効率の基準を満たしていることを確認できます。

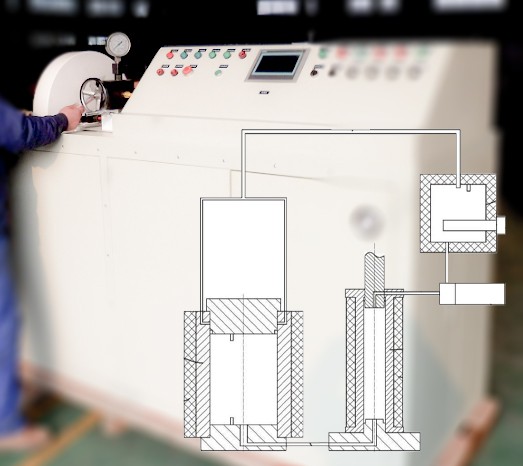

温間静水圧プレスの仕組み

温間静水圧プレス (WIP) は、高温と圧力を使用して材料を圧縮し、複雑な形状やデザインに成形する実験装置です。 WIP は、材料を金型に配置し、密閉されたチャンバー内で金型に熱と圧力を加えることで機能します。このプロセスは、材料内の空隙や欠陥を排除するのに役立ち、その結果、より安定した耐久性のある製品が得られます。

ステップ 1: マテリアルをロードする

WIP を使用する最初のステップは、材料を金型にロードすることです。材料は、粉末、プリフォーム、または固体ブロックの形状にすることができます。モールドは、加工される材料に応じて、グラファイト、セラミック、または金属でできています。

ステップ 2: チャンバーを密閉する

金型に材料がロードされると、WIP チャンバー内に配置されます。その後、プロセス中にガスが漏れるのを防ぐために、チャンバーはしっかりと密閉されます。シールプロセスは、加熱と加圧を効果的に行うために重要です。

ステップ 3: チャンバーを加熱する

次のステップは、チャンバーを必要な温度まで加熱することです。温度と加熱速度はプロセスの成功にとって重要な要素です。多くの場合、温度は処理される材料の融点以上に設定されます。これは、材料がプラスチックになり、容易に成形できるようにするためです。

ステップ 4: 圧力を加える

所望の温度に達したら、金型に圧力を加えます。圧力は全方向に均一にかかります。これは静水圧として知られています。これにより、材料が「可塑性」になり、差圧で空隙が潰れるようになります。空隙の表面が拡散結合して効果的に欠陥を除去し、理論値に近い密度を達成します。

ステップ 5: チャンバーを冷却する

必要な圧力と温度が指定された時間維持された後、チャンバーは室温まで冷却されます。材料への熱衝撃を防ぐために、これはゆっくりと行われます。冷却速度も、材料の最終特性に影響を与える重要な要素です。

結論として、温間静水圧プレスを使用すると、成形プロセスの品質と効率を大幅に向上させることができます。 WIP は金属、セラミック、複合材料などのさまざまな材料に使用できるため、幅広い用途に適した多用途ツールになります。ただし、最良の結果を確実に得るには、適切な材料と金型設計を慎重に選択し、装置の操作とメンテナンスについてメーカーの指示に従うことが重要です。

温間静水圧プレスの使用温度範囲

温間静水圧プレス (WIP) は、高圧と高温を使用して材料を圧縮して目的の形状に固める技術です。 WIP の動作温度範囲は、その有効性にとって非常に重要です。 WIP の温度範囲は通常 100°C ~ 200°C です。

理想的な温度範囲

この温度範囲は、セラミック、金属、ポリマーなどの材料に最適です。温度範囲の上限は、望ましい特性を達成するために高温を必要とする高性能材料に適しています。 WIP プロセスは、最終製品の多孔性やボイドの除去にも役立ち、高品質で効率的な成形が可能になります。

WIP のメリット

WIP プロセスには、複雑な形状の製造、材料特性の改善、欠陥の排除など、多くの利点があります。 WIP は動作温度範囲が広いため、航空宇宙、自動車、医療機器などのさまざまな業界で使用できる多用途ツールです。

温度管理

WIP の温度範囲は、圧力伝達媒体として特殊な液体または気体を使用することにより、通常 100 ~ 200°C の温度で制御できます。媒体は、正確な温度制御が必要な場合、高圧シリンダーの外側で加熱することも、高圧シリンダーの内側で加熱することもできます。精密な温度制御が必要な場合は、高圧シリンダー内で媒体を発熱体で加熱することもできます。供給タンク内で加熱された油は通常、油の温度を安定したレベルに維持するために使用され、またはプロセス要件に応じて加熱および冷却されます。

成形品質を左右する適切な温度管理の重要性

温度管理は、成形プロセスを確実に成功させるための重要な要素です。金型材料は成形前に正しい状態である必要があり、そのためには適切な温度管理が不可欠です。

不適切な温度制御の影響

温度が低すぎると、材料が脆くなり、亀裂が発生しやすくなります。逆に温度が高すぎると材料が柔らかくなりすぎたり、溶けてしまったりして成形に適さなくなります。したがって、望ましい品質を達成するには、金型材料の正しい温度範囲を維持することが重要です。

適切な温度管理の利点

適切な温度管理は成形品の品質を保証するだけでなく、成形工程のサイクルタイムを短縮し、効率の向上にもつながります。温度管理が正しく維持されていれば、成形品は高品質であり、要求基準を満たします。

成形の品質と効率を確保するためのヒント

温間静水圧プレス (WIP) を使用して高品質の成形品を製造するには、細部に細心の注意を払い、特定のガイドラインを遵守する必要があります。 WIP での成形品質と効率を確保するための重要なヒントをいくつか紹介します。

適切なタイプの WIP を選択する

最初の最も重要なヒントは、特定の成形プロジェクトに適したタイプの WIP を選択することです。最適な成形条件を確保するには、WIP に適切な圧力と温度を制御する必要があります。製品のサイズや形状、成形材料の種類、必要な成形圧力や成形温度などを考慮してください。

材料を適切に準備する

成形を確実に成功させるには、材料を適切に準備することが重要です。これには、材料が清潔で汚染物質がないことを確認することや、成形プロセス中に材料を適切な温度と圧力レベルに保つことが含まれます。材料中の不純物や不一致は、最終製品の品質に影響を与える可能性があります。

成形プロセスを注意深く監視する

成形プロセスを注意深く監視して、材料が正しく成形されていることを確認し、必要な調整を行うことも重要です。これには、圧力と温度のレベルを定期的にチェックし、製品が希望の形状とサイズに成形されていることを確認することが含まれます。望ましい結果からの逸脱は直ちに対処する必要があります。

WIPの定期的なメンテナンスと清掃

最後に、WIP が適切に機能し、高品質の成形品を一貫して生産するためには、WIP の定期的なメンテナンスと清掃が不可欠です。これには、金型とチャンバーを定期的に洗浄して汚染物質の蓄積を防ぎ、すべての部品が正しく機能していることを確認することが含まれます。製品や機器への損傷を防ぐため、誤動作や欠陥があった場合は直ちに対処してください。

結論として、これらのヒントに従うことで、メーカーは WIP が最大の効率で稼働し、高品質の成形製品を一貫して生産できるようになります。最適な結果を得るには、材料の適切な準備、成形プロセスの綿密な監視、装置の定期的なメンテナンスと清掃が不可欠です。特定の成形プロジェクトに適切なタイプの WIP を選択することも、成形の品質と効率を確保するために重要です。

結論

結論として、温間静水圧プレス (WIP) は、高品質のモノリシック多層セラミックの成形および粉末冶金 (PM) 成形プロセスのための効率的で信頼性の高い方法です。 WIP の動作温度範囲は 200 ~ 1400°C であり、適切な温度制御は成形品質にとって非常に重要です。 WIP には、均一な緻密化、機械的特性の向上、表面仕上げの向上など、さまざまな利点があります。成形の品質と効率を確保するためのヒントに従うことで、WIP はメーカーが望ましい製品品質を達成し、生産コストを削減するのに役立ちます。

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス