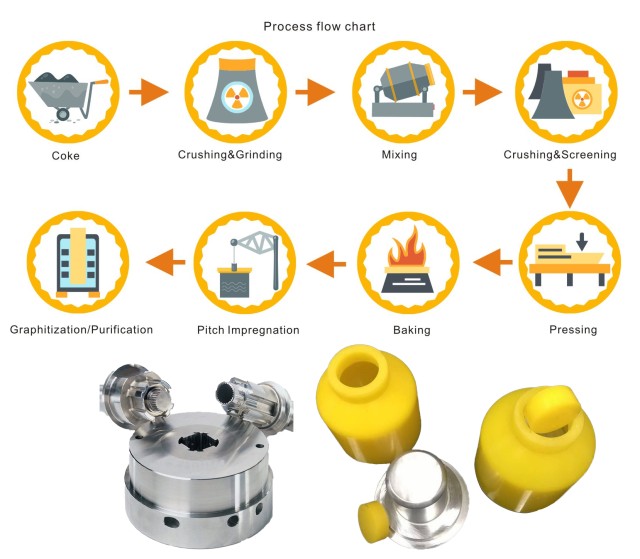

静水圧プレスの概要

静水圧プレスは、高密度、高強度の材料および部品の製造に使用される製造プロセスです。静水圧プレスでは、柔軟または剛性の型内に入れられた粉末材料に全方向に均一に圧力を加えます。この技術は、湿式バッグ技術または乾式バッグ技術のいずれかを使用して実現でき、それぞれ液体媒体または気体媒体に金型を浸漬する必要があります。静水圧プレスされた製品には、均一な密度、高いグリーン強度、優れた表面仕上げなど、いくつかの利点があります。これらは航空宇宙、医療、自動車産業などの用途で広く使用されています。

目次

静水圧プレスの種類

静水圧プレスは、幅広い高品質の製品の製造に使用できる多用途の製造プロセスです。静水圧プレスには、冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) の 2 種類があります。

冷間静水圧プレス (CIP)

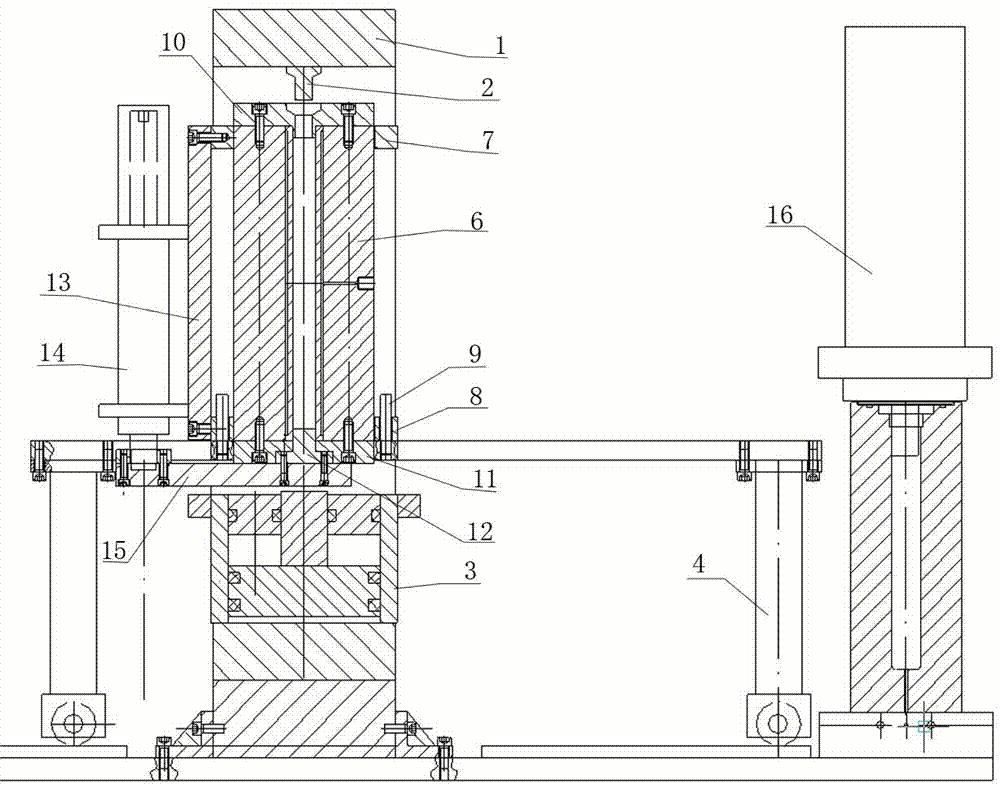

冷間静水圧プレスでは、エラストマー型に入れられた粉末の圧縮が行われます。このプロセスでは、金型を圧力チャンバーに配置し、室温の液体で満たした後、プレスが四方から圧力を加えて金属粉末を凝縮させます。その結果、粉末粒子が互いに機械的に結合し、固体の未焼成体が生成されます。コールドドライバッグ静水圧プレスに使用されるプレスには、単一キャビティ構造のモノスタティック静水圧プレスと、複数キャビティ設計のデンソマティック静水圧プレスの 2 種類があります。冷間静水圧プレスは、セラミック部品や金属粉末など、高い精度が要求される製品に使用されます。圧力は室温で加えられるため、このプロセスは比較的迅速で安価です。ただし、得られる製品は、熱間静水圧プレスで製造される製品と同程度の強度と靭性を持たない可能性があります。

熱間静水圧プレス (HIP)

熱間静水圧プレスでは、密閉された金属容器を使用して高温高圧で粉末材料を圧縮します。高温と圧力により粉末粒子が融合し、均一な微細構造と優れた機械的特性を備えた製品が得られます。熱間静水圧プレスは、航空機エンジン部品や核燃料棒など、高度な強度と靱性が必要な製品の製造に使用されます。このプロセスは冷間静水圧プレスよりも高価で時間もかかりますが、優れた品質の製品が得られます。熱間静水圧プレス (HIP) では、完全に緻密な部品 (理論密度 100%) を得るために温度と圧力の両方を同時に適用し、主に高性能用途に最適な特性を必要とする人工セラミックスに使用されます。

結論として、静水圧プレスは、幅広い高品質の製品の製造に使用できる多用途の製造プロセスです。使用される静水圧プレスの種類は、製品に必要な特性によって異なります。精度が要求される製品には冷間静水圧プレスが、強度や靱性が要求される製品には熱間静水圧プレスが使用されます。

ウェットバッグテクノロジー

静水圧プレスは、均一な密度と強度を備えた高品質のセラミック製品を生産する製造プロセスです。静水圧プレスで使用される技術の 1 つは、ウェットバッグ技術として知られています。

袋にセラミックパウダーを充填

ウェットバッグ技術では、柔軟なバッグにセラミック粉末を充填します。次に、バッグを液体媒体 (水または油) に浸します。

高圧をかける

次に、バッグに最大 200 MPa の高圧がかかり、粉末が全方向から均一に圧縮され、密度が均一になり、気孔率が減少します。

圧力を均等に分散する

液体媒体は、圧力を均一に分散し、最終製品における亀裂や欠陥の形成を防ぐのにも役立ちます。

袋を取り出して粉末を乾燥させる

プレス後、袋を慎重に取り出し、圧縮粉末を乾燥および焼結して、望ましい特性を実現します。

さまざまな産業での利用

ウェットバッグ技術は、高い精度と信頼性が要求される複雑な形状や大型部品の製造に特に役立ちます。精度と耐久性が重要視される航空宇宙、自動車、医療業界でよく使用されています。

幅広い材質

このプロセスでは、アルミナ、ジルコニア、窒化ケイ素など、それぞれに独自の特性と用途を持つ幅広いセラミック材料の使用も可能になります。

特殊な設備と専門知識

ウェットバッグ技術には特殊な機器と専門知識が必要ですが、品質、費用対効果、拡張性の点で、射出成形や乾式プレスなどの他の製造プロセスに比べて大きな利点があります。

ドライバッグテクノロジー

ドライバッグ技術は、高品質で均一な製品を生産するために使用される静水圧プレスの一種です。このプロセスでは、粉末を詰めた柔軟なバッグを使用して目的の形状を作成します。ここでは、ドライバッグテクノロジーがどのように機能するかを段階的に説明します。

ステップ 1: バッグに粉末を充填します。

ドライバッグテクノロジープロセスの最初のステップは、目的の形状を作成するために必要な粉末を柔軟なバッグに充填することです。最終製品が最高品質であることを保証するために、粉末は注意深く測定されます。

ステップ 2: バッグをチャンバーに置く

袋が粉末で満たされたら、チャンバーに入れます。次に、チャンバーは水またはガスで加圧されます。

ステップ 3: 圧力を加える

チャンバー内の圧力が上昇すると、バッグ内の粉末粒子がバッグの形状に強制的に適合します。袋は粉末の圧力と形状に合わせて拡張します。

ステップ 4: 希望の密度と形状を実現する

所望の密度と形状が得られるまで圧力を維持します。最終製品は、希望の形状に合わせた粉末が充填された袋です。

ステップ 5: 袋を取り出して製品を焼結する

次にバッグがチャンバーから取り出され、製品が焼結されます。焼結は、粉末粒子を融合させて固体の製品を作成するプロセスです。このプロセスにより気孔率が最小限に抑えられ、優れた機械的特性が得られます。

ドライバッグ技術は、航空宇宙、医療、産業用途のセラミックや金属部品の製造に一般的に使用されています。このプロセスには、複雑な形状や一貫した品質を製造できるなど、従来の製造方法に比べていくつかの利点があります。さらに、このプロセスはオイルや潤滑剤を使用する必要がないため、他の形式の静水圧プレスよりも環境に優しいです。

結論として、ドライバッグテクノロジーは、高品質の静水圧プレス製品を生産するための効率的かつ多用途な方法です。このプロセスには、柔軟なバッグに粉末を充填し、チャンバー内に配置し、圧力をかけて粉末をバッグの形状に適合させ、目的の密度と形状を達成し、製品を焼結することが含まれます。最終製品は、最小限の気孔率と優れた機械的特性を備えた、高品質で均一な製品です。

冷間静水圧プレスの利点

冷間静水圧プレス (CIP) は、高圧を加えて粉末を高密度で均一な固体に圧縮する製造プロセスです。このプロセスにはいくつかの利点があり、幅広い材料の製造に理想的な選択肢となっています。このセクションでは、冷間静水圧プレスの主な利点のいくつかを検討します。

グリーンストレングス

冷間静水圧プレスの主な利点の 1 つは、グリーン強度の高い材料を製造できることです。グリーン強度とは、成形材料が完全に硬化する前の加工に耐える能力を指します。冷間静水圧プレスで製造された材料はグリーン強度が高く、他の材料よりも速く焼結または機械加工できるため、そのような材料の売上高が高くなります。

均一な密度

冷間静水圧プレスにより、材料の密度が均一になります。これは、材料が焼結などの他のプロセスを経るときに均一な収縮が発生することを意味します。均一な密度は、CIP で使用される圧力が材料のすべての部分に同じ大きさで到達するという事実に起因すると考えられます。

均一な強度

材料を圧縮する際にかかる圧力が全方向に等しいため、材料の強度が均一になります。通常、均一な強度を持つ材料は、均一な強度がない材料よりも効率的です。

多用途性

CIP を使用すると、他の方法では作成できない難しい形状を作成できます。また、大型材料の生産にも対応可能です。この方法で製造される材料のサイズに対する唯一の制限は、圧力容器のサイズです。

耐食性

冷間静水圧プレスにより、材料の耐食性が向上します。したがって、このプロセスを経た材料は、他のほとんどの材料よりも寿命が長くなります。

機械的性質

冷間静水圧プレスされた材料の機械的特性が向上します。改善された特性には、延性や強度などがあります。

結論

静水圧プレスは、高性能材料や部品の製造に広く使用されている多用途技術です。従来のプレス法に比べて、グリーン強度や均一な密度など、多くの利点があります。ウェットバッグ技術とドライバッグ技術は、現在使用されている静水圧プレスの 2 つの最も一般的なタイプです。この技術は、航空宇宙、自動車、医療、原子力などの幅広い産業に適用できます。複雑な形状と高品質の部品を製造できる静水圧プレスは、最も厳しい品質基準を満たす製品を製造するための信頼性が高く、コスト効率の高い方法です。

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa