真空蒸発の紹介

定義と利点

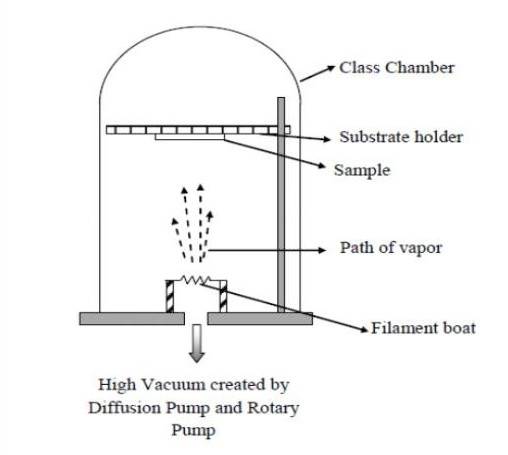

真空蒸着は、一般的にエバポレーション(蒸発)と呼ばれ、真空条件下で行われるプロセスで、コーティング材料またはフィルム材料がガス化するまで加熱されます。このガス状の材料が基材表面に向かって飛び、そこで凝縮して膜を形成する。この技法は、蒸着分野で最も古く、最も広く利用されている方法のひとつである。

真空蒸着の利点は多岐にわたる:

- 膜形成の単純さ:複雑な装置や手順を必要としないため、さまざまな用途に利用できる。

- 高純度と高密度化:真空蒸着法により製造されたフィルムは、多くの工業的・科学的用途に重要な高純度・高密度を示します。

- ユニークなフィルム構造と性能:このプロセスで形成された膜は、他の蒸着技術で形成された膜とは異なるユニークな構造特性と性能特性を持つことが多い。

この方法の簡便さと生成される膜の高い品質が相まって、真空蒸着は先端材料と技術開発の礎石となっています。

真空蒸着の原理

物理的プロセス

蒸着の物理的プロセスにはいくつかの重要な段階があり、それぞれが高品質の薄膜の形成に寄与します。最初に、蒸着された材料は以下を受けます。 蒸発または昇華 気体粒子に変化する。この相転移は通常、制御された真空条件下で起こり、材料は気化点まで加熱される。この相転移に必要なエネルギーは、抵抗加熱、電子ビーム加熱、レーザー加熱など、さまざまな方法で供給することができる。

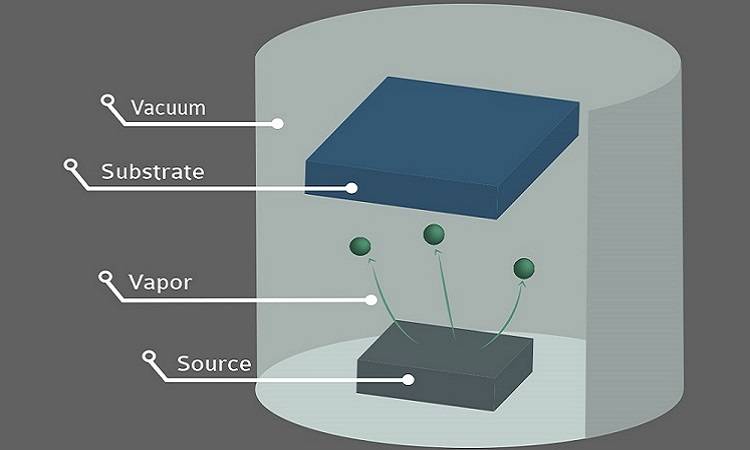

材料が気体粒子に変換されると、この粒子は次のような過程を経る。 急速輸送 蒸発源から基板表面へと急速に輸送される。真空環境では、気体粒子はほとんど衝突することなく移動するため、基板への直接的かつ効率的な移動が保証される。この迅速な移動により、粒子の再結合や残留ガスとの反応の可能性が最小限に抑えられ、蒸着材料の純度と完全性が維持される。

基板に到達したガス状粒子は 核生成と成長 する。このプロセスには、基材への粒子の吸着、それに続く表面拡散、クラスターの形成が含まれる。核生成プロセスは、薄膜の初期構造と密度を決定するため、非常に重要である。成長するクラスターにさらに粒子が付着すると、薄膜は連続層を形成し始める。

最後に、薄膜は 再構成 薄膜内の原子が再配列して、より安定した配置になる。この再構成には化学結合の生成も含まれ、薄膜の基材への接着力や凝集力を高める。薄膜の最終的な構造は、蒸着速度、基板温度、入射粒子のエネルギーなどの要因に影響される。

| ステージ | 工程 |

|---|---|

| 蒸発/昇華 | 材料は、制御された真空条件下で気体粒子に変化する。 |

| 高速輸送 | 気体粒子は、衝突のない方法で効率的に基板に移動します。 |

| 核生成と成長 | 粒子が基材に吸着、拡散し、クラスターを形成して膜を形成します。 |

| 再構成 | 膜の原子が再配列し、化学結合を伴う安定した構造を形成する。 |

真空蒸着システムの構成要素

真空システム

基板は真空チャンバー内に設置され、フィルム材料は抵抗、電子ビーム、レーザーなどさまざまな方法で加熱される。この加熱プロセスにより、フィルム材料は蒸発または昇華し、気体粒子に変化する。原子、分子、原子団からなるこれらの粒子は、通常0.1~0.3eVの特定のエネルギーを持つ。

真空システムは、チャンバー内の必要条件を維持するために極めて重要である。2段式ロータリーベーンポンプにより、10-2Torrの範囲で作動する。真空計付き真空計コントローラー、電空真空バルブ、真空エア抜きバルブ、リークチェックバルブなどの追加コンポーネントが、真空環境の正確な制御と監視を保証する。

さらに、このシステムは、アルゴン、窒素、ヘリウムなどの不活性ガス、または不燃性フォーミングガスを使用し、2 PSIG (0.14 Bar) の標準陽圧で動作するように構成できます。リリーフバルブと複合ゲージ(30 PSIG x 30in. Hg)が真空チャンバーに戦略的に配置され、安全性と操作の完全性を維持します。

特殊な用途には、水平配置のガス窓で連続フローを行うためのフローアダプターキットや、システムの汎用性と効率を高める分圧制御システムなどのオプションが利用可能です。

蒸発システム

真空蒸着において、蒸発システムは蒸着プロセスにおいて極めて重要な役割を果たします。蒸発源から発生した気体粒子は、基板に向かってほぼ衝突のない直線運動をします。基板表面に到達すると、これらの粒子は一連の相互作用を受け、一部は反射され、他は基板に吸着される。一旦吸着されると、これらの粒子は表面拡散を受け、二次元的な原子衝突によってクラスターが形成される。注目すべきは、これらのクラスターの一部は、最終的に蒸発する前に一時的に表面に存在することがあり、これが蒸着プロセスの動的な性質に寄与していることである。

コールパーマー・エバポレーター・システムは、セットアップと操作の両方を簡素化するように設計された高度なセットアップの一例である。この完全なシステムには、コンピューター化されたウォーターバス、メカニカルリフト、標準的なガラス器具セットを備えた回転式エバポレーターが含まれる。ブラシレスハイフォースモーターは、20~180rpmの可変速度で安定した回転を保証し、垂直コンデンサーはベンチの真空効率を最大化します。コンピューター制御のウォーターバスは、常温から90℃の温度範囲で作動し、食器表面の下に加熱ループを備え、コントローラーの故障を防ぐオーバーヒートディフェンダーを内蔵しています。標準ガラス器具セットは、1L洋ナシ型蒸発フラスコ、1L丸底レシーブカップ、コンデンサーで構成され、正確な蒸発プロセスのための包括的なツールキットを提供します。

蒸発源

蒸発源は真空蒸着プロセスにおいて重要なコンポーネントであり、蒸着材料が気化され、その後基板上に蒸着される原点となる。蒸発源の形状は、スパイラル(a)、バスケット(b)、ヘアフォーク(c)、シャローボート(d)など、一般的な構成によって大きく異なる。各形状は、基板全体の蒸発材料の分布と均一性を最適化するように設計されている。

蒸発源材料を選択する際には、いくつかの重要な基準を考慮する必要がある:

- 高融点:プロセス中の安定性を確保するため、材料は蒸発温度をはるかに超える融点を持つべきである。

- 最小限の汚染:フィルム材料の蒸発温度は、蒸発源の材料が10^-8Torrの蒸気圧に達する温度よりも低いことが望ましく、コンタミネーションを最小限に抑えることができる。

- 化学的安定性:化学的相互作用を防ぐため、蒸発源とフィルム材料が反応しないようにする。

- 濡れ性:フィルム材料は、均一なフィルム形成を促進するために、蒸発源と良好な濡れ性を示す必要がある。

一般的に使用される蒸発源材料には、タングステン(W)、モリブデン(Mo)、タンタル(Ta)、耐高温性金属酸化物、セラミックまたはグラファイトるつぼなどがある。これらの材料は、劣化することなく高温に耐え、蒸着膜の純度と品質を保証する能力から選択される。

まとめると、蒸発源は単なる容器ではなく、慎重に設計・選択された部品であり、真空蒸着プロセスにおいて極めて重要な役割を果たし、最終的な薄膜の品質と特性に影響を与える。

真空蒸着における高度な技術

電子ビーム蒸着

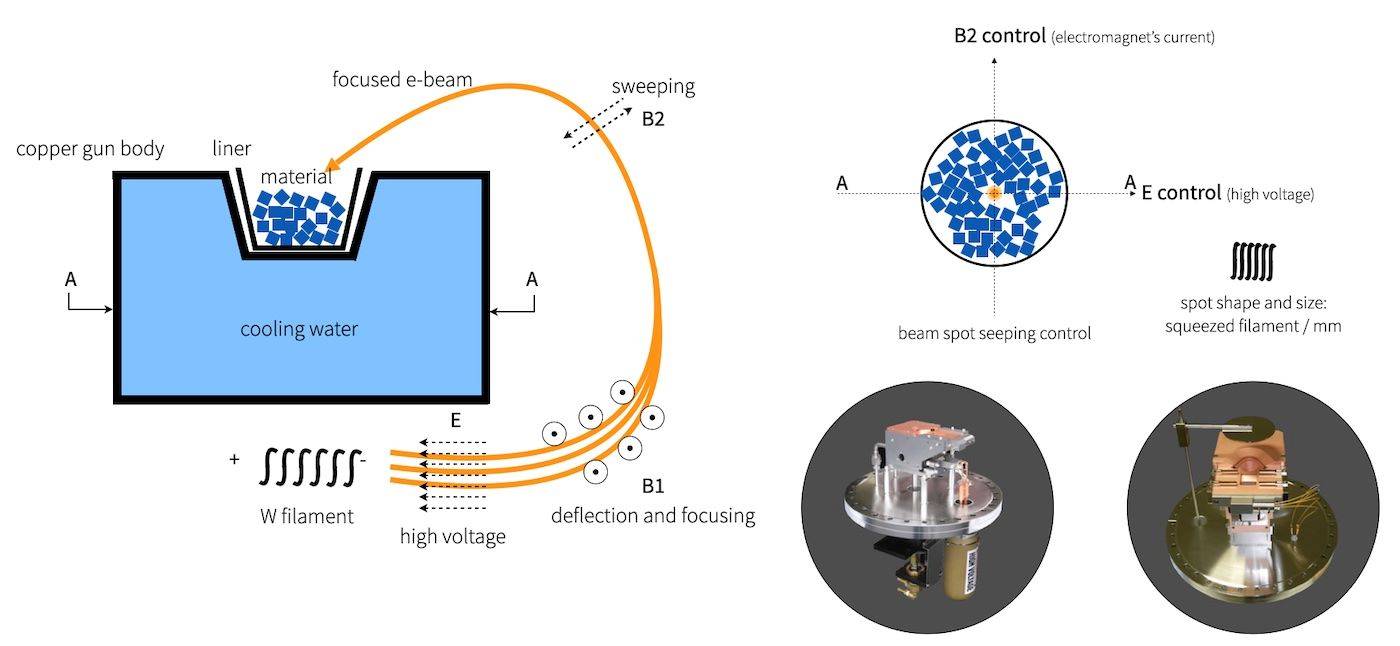

電子ビーム蒸着は、タングステンやタンタルのような融点の高い材料を基板上に蒸着するために使用される高度な技術です。この方法では、集束した電子ビームを使用して、ターゲット材料を直接加熱して蒸発させます。通常100kVの直流電圧源で加速された電子ビームは、蒸発させる材料に衝突する前に約3000℃の温度に達する。この高エネルギーの衝突により、電子の運動エネルギーが熱エネルギーに変換され、ビームの衝突部位に近い高度に局在化した箇所で材料が溶融・蒸発する。

電子ビーム蒸発の主な利点の一つは、汚染を防止できることである。蒸発させる材料は、重く水冷された銅製るつぼの中で固体の状態に保たれるため、蒸発した材料とるつぼの間の化学反応のリスクを最小限に抑えることができる。このセットアップにより、得られる膜は高純度であることが保証される。さらに、金属内の電子が高温で表面から脱出するのに十分なエネルギーを得る熱電子放出プロセスが、蒸発プロセスの効率と精度をさらに高める。

電子ビームのエネルギーはソース材料に衝突すると急速に散逸し、その一部はX線の生成と二次電子放出によって失われる。これらのエネルギー損失にもかかわらず、大部分は効果的に熱エネルギーに変換され、ソース表面を十分に加熱して基板を被覆する蒸気を生成する。この方法は、光学、エレクトロニクス、フォトニクスなど、高純度で緻密な膜を必要とする用途に特に有効である。

| 特性 | 説明 |

|---|---|

| 温度 | 電子は材料に衝突する前に約3000 °Cまで加熱される。 |

| 加速 | 100kVの直流電圧源で加速。 |

| 局所化 | 蒸発は、ビーム衝突部近傍の高度に局在化した箇所で起こる。 |

| 汚染防止 | 材料は水冷るつぼ内で固体のままであり、反応リスクを最小限に抑えます。 |

| エネルギー変換 | 電子の運動エネルギーは、衝突時に熱エネルギーに変換されます。 |

| 用途 | 光学、電子工学などの高純度、高密度の膜作製に適しています。 |

電子ビーム蒸発システムの複雑さとコスト、蒸発ガスと残留ガスのイオン化の可能性は、顕著な欠点である。しかし、高純度・高密度成膜の利点により、様々な産業・研究用途において価値ある技術となっている。

特徴と欠点

電子ビーム蒸着システムは、耐火物を効率的に蒸発させる能力で有名です。これは、迅速な蒸発を保証し、合金分画を防止する高出力密度によって達成されます。これらのシステムは、複数のるつぼを収容することができ、さまざまな材料の同時または個別の蒸発を可能にし、汎用性を高めます。電子ビーム蒸発システムの大半は、磁気的に集束または曲げられた電子ビームを使用し、蒸発材料は水冷るつぼに収容されます。この構成により、蒸発プロセスが材料の表面で確実に起こり、るつぼと蒸発材料との反応が効果的に抑制される。この方法は、光学、エレクトロニクス、フォトニクスなどの分野で不可欠な高純度薄膜の作製に特に適している。一般的に処理される材料には、Mo、Ta、Nb、MgF2、Ga2Te3、TiO2、Al2O3、SnO2、Siなどがある。

蒸発した分子は、抵抗加熱で生成された分子よりも高い運動エネルギーを持ち、その結果、より強固で高密度のフィルム層が得られる。しかし、電子ビーム蒸発源に欠点がないわけではない。重大な欠点のひとつは、蒸発ガスや残留ガスをイオン化させる傾向があることで、これが時に薄膜層の品質を損なうことがある。さらに、これらの装置は構造が複雑なため、コストが高くなる。さらに、その過程で発生する軟X線は人体にある程度の害を及ぼすため、厳格な安全対策が必要となる。

| メリット | デメリット |

|---|---|

| 耐火物の効率的な蒸発 | 蒸発ガスと残留ガスのイオン化 |

| 急速蒸発のための高出力密度 | 構造の複雑さと高コスト |

| るつぼの複数配置による汎用性 | 人体に有害な軟X線の生成 |

| るつぼ-材料反応の抑制 | |

| 高純度薄膜の作成 | |

| より緻密な薄膜層のための運動エネルギーの向上 |

関連製品

- 実験室用卓上循環式真空ポンプ

- 真空誘導溶解スピニングシステム アーク溶解炉

- ラボスケール真空誘導溶解炉

- 実験用アルミナるつぼセラミック蒸発ボートセット

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン