化学気相成長(CVD)の基礎

基本原理と実例

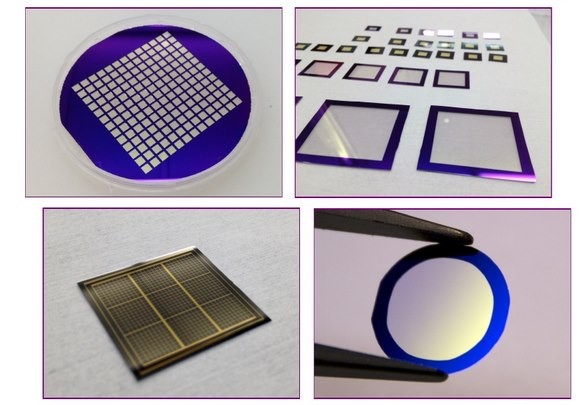

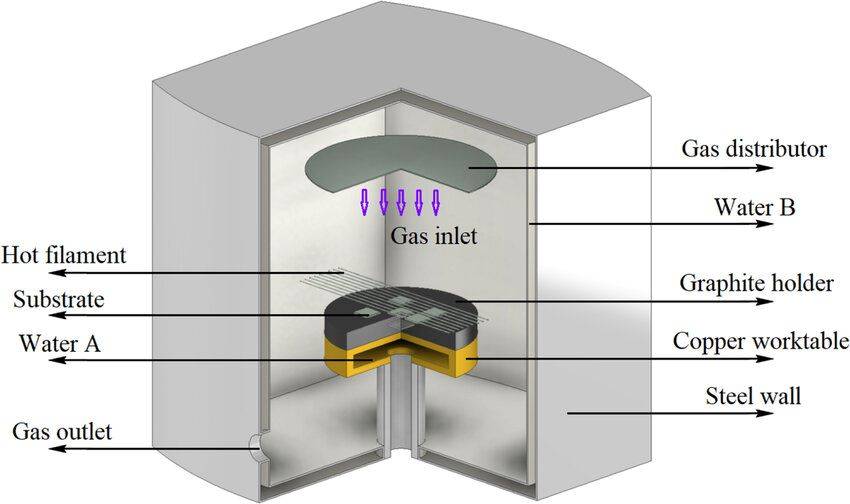

化学的気相成長法(CVD)は、ウェハー表面への材料の精密な成膜を可能にする、半導体産業の基礎技術です。このプロセスでは、気体の原料を化学反応によって固体膜に変化させます。基本原理は、気体状態の反応物質を反応器に導入し、そこで一連の複雑な反応を起こすというものである。これらの反応により、基材表面に均一に堆積する新しい材料が形成される。

CVDの実例として最もよく知られているのは、窒化ケイ素膜(Si₃N_2084)の形成である。このプロセスは、反応器にシラン(SiH₄)と窒素(N₂)ガスを導入することから始まる。制御された温度と圧力条件下で、これらのガスが反応して窒化ケイ素膜が形成される。この膜は、その絶縁特性と環境汚染物質から下層を保護する能力のために、半導体製造において極めて重要である。

| 反応剤 | 製品名 | 用途 |

|---|---|---|

| SiH₄ + N₂ | Si₃No_2084 | 絶縁層、バリア |

CVDの多用途性は窒化ケイ素にとどまらず、幅広い材料と用途に及んでいます。例えば、相互接続用の金属膜の成膜、コンデンサー用の誘電体層の作成、機械部品の保護コーティングの形成は、すべてCVD技術に依存しています。それぞれの用途に合わせて、温度、圧力、ガス組成などのパラメーターを調整し、目的の膜特性を達成することが求められる。

要するに、CVDは単なる成膜技術ではなく、化学と工学の架け橋となる高度なプロセスであり、現代の材料科学と半導体技術の複雑な課題に対する解決策を提供するものなのです。

CVD技術の種類

化学気相成長法(CVD)には、特定のアプリケーションのニーズを満たすために設計された多様なプロセスが含まれます。これらのプロセスには以下が含まれます:

- 大気圧化学蒸着 (APCVD):大気圧で動作するため、大規模なアプリケーションに適したコスト効率の高い方法です。

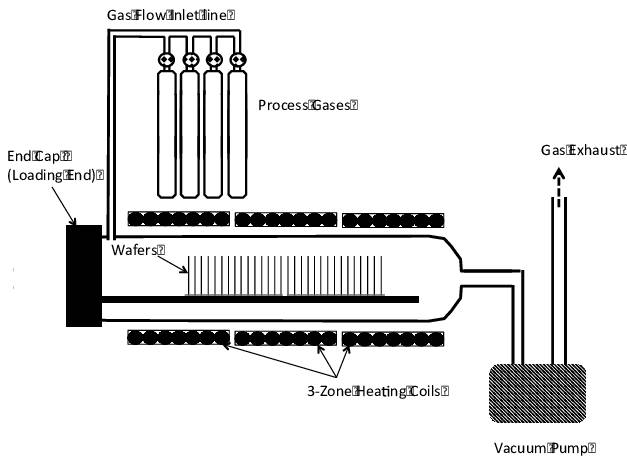

- 低圧化学蒸着 (LPCVD):減圧下で行うため、物質移動速度と膜の均一性が向上し、半導体製造に広く使用されている。

- 有機金属化学気相成長法(MOCVD):有機化合物や水素化物を原料として使用し、さまざまな半導体材料や異種構造の成長に最適。

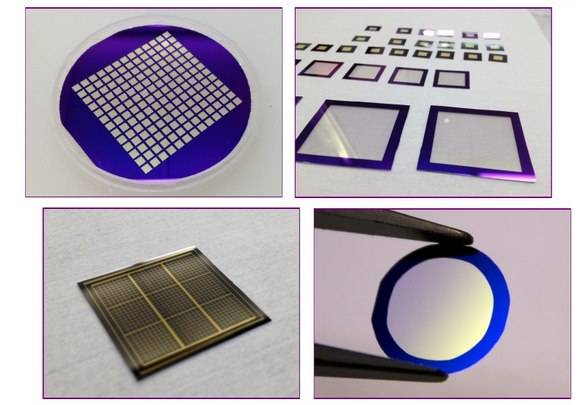

- プラズマアシスト化学気相成長法(PACVD)またはプラズマエンハンスト化学気相成長法(PECVD):低温プラズマによって化学的活性を高め、低温でのエピタキシーを可能にし、膜特性を向上させる。

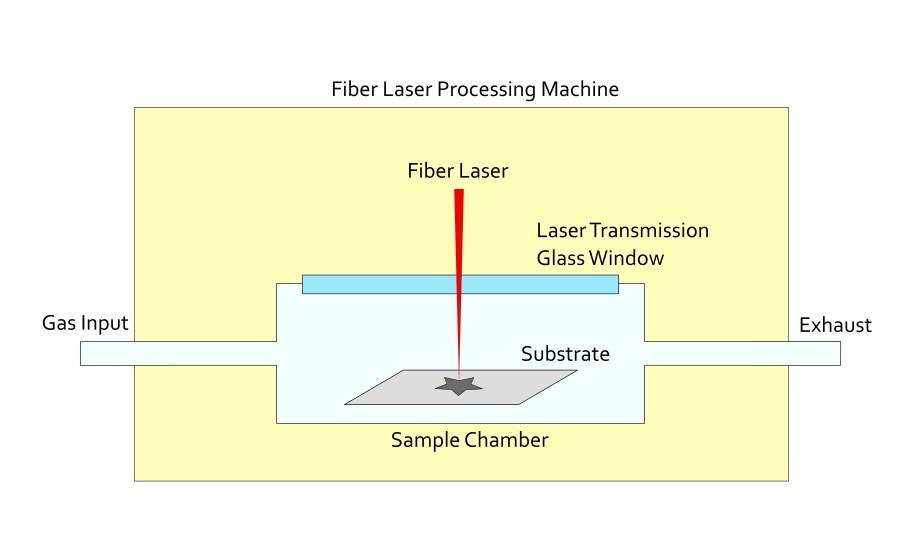

- レーザー化学気相成長法(LCVD):レーザー光エネルギーを用いて化学気相反応を励起し、基板温度を下げ、損傷を防止する。

- 光化学気相成長法(PCVD):光エネルギーを利用して化学反応を開始させ、精密で制御された成膜に適している。

- 化学気相浸透法(CVI):セラミック複合材料の製造によく使用される。

- 化学線エピタキシー(CBE):分子ビームを使用して材料を蒸着し、高精度で膜特性を制御する。

技術の進歩に伴い、特定の用途に特化したCVD技術が登場し、材料科学や半導体産業における汎用性と効率性を確保している。

高度なCVD技術

プラズマエンハンスト化学気相成長法 (PECVD)

プラズマエンハンスト化学気相成長法(PECVD)は、化学気相成長法の分野で大きな進歩を遂げました。従来のCVD法とは異なり、PECVDは低温プラズマの力を利用して化学反応性を大幅に高めます。この革新的なアプローチにより、従来の手法で必要とされる温度よりもはるかに低い温度(通常は200~400℃)で高品質の膜を成膜することができる。対照的に、低圧化学気相成長(LPCVD)プロセスでは、425~900℃の温度が必要とされることが多く、PECVDはよりエネルギー効率が高く、基板に優しい選択肢となっている。

PECVDの有効性の鍵は、プラズマ内の高エネルギー電子の使用にあり、高熱エネルギーを必要とせずに成膜プロセスを活性化する。これにより、基板への熱応力が軽減されるだけでなく、優れた接着特性を持つ均一な膜の成膜が可能になる。PECVDは、窒化ケイ素、アモルファス・シリコン、微結晶シリコンなどの材料を、光学ガラス、シリコン、石英、ステンレス鋼など、さまざまな基板上に成膜するのに特に適している。

PECVDの利点は、単なる温度低減にとどまらない。成膜速度の向上と膜の均一性の改善により、正確な制御と高品質な膜形成が重要な用途に最適です。このため、PECVDは、成膜の完全性と性能が最も重要な半導体製造や材料科学の基礎技術となっています。

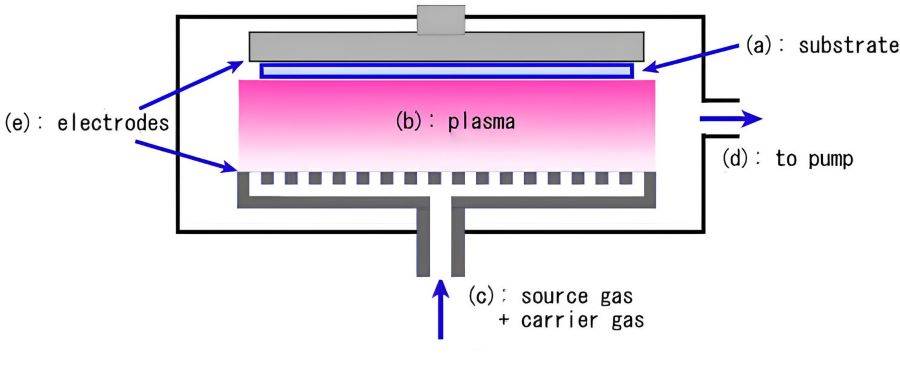

ホットフィラメント化学気相成長法 (HFCVD)

ホットフィラメント化学気相成長法(HFCVD)は、高温・低圧条件下で動作する特殊なCVD法で、主に高密度膜、特にダイヤモンド膜の製造に使用されます。このプロセスでは、メタン(CH₄)などの炭化水素を高温で熱分解し、膜形成に必要な前駆体を生成する。HFCVDシステムの主な構成要素には、一般的にタングステン(W)、レニウム(Re)、タンタル(Ta)などの耐火性金属で作られた加熱フィラメントと、多くの場合シリコン(Si)で作られた基板が含まれる。

2173~2773Kの温度に保たれたフィラメントが主な熱源となり、供給ガスである水素(H₂)とメタン(CH₄)をより小さな反応性の断片に解離させる。この解離はフィラメントの近傍で起こり、フィラメントは予熱された基板(基板自体は673~1373Kの温度に保たれている)から約2~8mmの距離に配置されている。

HFCVDの特徴のひとつは、フィラメント表面に金属炭化物が形成されることである。この金属炭化物は触媒として働き、水素の解離を促進し、プロセス全体の効率を向上させる。しかし、この触媒活性は、時間の経過とともにフィラメントの機械的劣化にもつながる。フィラメントは膨潤、屈曲、亀裂によって脆くなり、頻繁な交換やメンテナンスが必要になる。この機械的劣化はHFCVD法の重大な欠点であり、プロセスの信頼性と総コストの両方に影響を与える。

このような課題にもかかわらず、HFCVD法は、他のCVD法と比較して、その簡便さとダイヤモンド膜の比較的速い成長速度で広く認知されています。HFCVD法は、プロセス条件を容易に制御できるため、ダイヤモンド膜の研究や応用に広く用いられています。しかし、フィラメントのもろさや汚染の問題は、さらなる研究開発の重要な課題として残されています。

高密度プラズマ化学気相成長法 (HDP-CVD)

高密度プラズマ化学気相成長法(HDP-CVD)は、化学気相成長法の領域における大きな進歩を意味します。従来のプラズマエンハンスト化学気相成長法(PECVD)とは異なり、HDP-CVDは誘導結合プラズマ(ICP)ソースを採用し、著しく低い成膜温度で著しく高いプラズマ密度と優れた品質を実現します。この革新的なアプローチは、成膜プロセスの効率を高めるだけでなく、ピンチオフやボイドを形成することなく、高アスペクト比のトレンチやホールを充填する能力を大幅に向上させます。

HDP-CVDの際立った特徴のひとつは、イオンフラックスとエネルギーをほぼ独立に制御できることである。この能力は、成膜プロセスを最適化する上で極めて重要であり、成膜された材料が基板によく密着し、複雑な構造を均一に充填することを保証する。さらに、HDP-CVDの多用途性は蒸着だけにとどまらず、プラズマ・エッチング用途の誘導結合プラズマ反応性イオン・エッチング(ICP-RIE)にシームレスに変換することができる。この二重機能は、予算の制約やシステム設置面積の制限により、多機能ソリューションが必要とされる場合に特に有利です。

以前のPECVD法からのHDP-CVDの進化は、その技術的優位性を強調している。PECVDは大きなギャップを埋めるには効果的だったが、より小さく高アスペクト比の構造では苦戦し、しばしば欠陥につながった。成膜とエッチングを同時に行えるHDP-CVDは、こうした課題に真正面から取り組んでおり、最新の半導体製造プロセスに適した選択肢となっている。

まとめると、HDP-CVDはCVDの最先端技術として際立っており、プラズマ制御の強化、充填能力の向上、多様なアプリケーションの可能性を提供し、しかもすべて低温で動作する。成膜とエッチングプロセスの間を移行するその能力は、先端半導体製造における極めて重要なツールとしての役割をさらに強固なものにしている。

マイクロ波プラズマ化学気相成長 (MPCVD)

マイクロ波プラズマ化学気相蒸着(MPCVD)は、高品質の硬質膜と大型単結晶ダイヤモンドの製造能力で有名です。この方法は、電磁波エネルギー、特にマイクロ波放射を利用して、反応チャンバー内の反応性ガスを励起します。このプロセスにより、電子、原子イオン、分子イオン、中性原子、分子、基底状態および励起状態の分子断片の混合物からなる物質状態である純粋なプラズマの形成が開始される。

MPCVDによって生成されるプラズマは、中心部の電子密度が高く、中心部から離れるにつれて徐々に減少するという特徴がある。プラズマ中で反応性ガス状前駆体/フラグメントを生成する主なメカニズムは、電子衝撃解離である。このプロセスでは、電子がマイクロ波放射の振動電界からエネルギーを吸収し、5273Kもの高温に達するが、低圧合成法ではガス(中性種)温度は1073K程度にとどまる。

MPCVDによって形成されるプラズマ環境は、ダイヤモンドの成膜に特に適している。このプラズマは、反応性の炭素質種と、適切な基材の近傍に過剰な原子状/分子状の水素を含み、ダイヤモンド膜の形成に理想的な環境を提供します。この方法で最もよく使用されるマイクロ波周波数は、2.45GHzと915MHzで、効率的なプラズマ生成とその後の成膜に最適化されています。

超高真空化学気相成長法 (UHV/CVD)

超高真空化学気相蒸着法(UHV/CVD)は、通常10^-6 Pa(10^-8 Torr)以下の超高真空条件下で作動する高度な薄膜技術である。この方法は、高品質のサブミクロン結晶膜を成膜することに特に長けており、ナノ構造材料やシリコンベースの高速高周波デバイスへの応用に不可欠です。

UHV/CVDプロセスでは、1つ以上の揮発性前駆物質が極真空条件下で基板と相互作用し、基板表面で反応や分解が起こり、堆積物が形成される。この技術で達成される分子流は、化学的に活性な単結晶薄膜の成膜に極めて重要な気相化学反応を確実に最小化する。

UHV/CVDの際立った特徴のひとつは、卓越した電気的・機械的特性で知られるグラフェンの製造能力である。従来の気相エピタキシー法とは異なり、UHV/CVDは低圧・低温の成長条件を採用している。このアプローチは、ドーピング源の固体拡散を効果的に緩和し、エピタキシャル膜の3次元成長を抑制する。

UHV/CVDリアクターの超高真空環境は、シリコン基板表面の酸化を防ぐ上で極めて重要な役割を果たす。反応ガスから発生する不純物の成長膜への混入を最小限に抑えることで、UHV/CVDは優れた純度と構造的完全性を持つ膜の成膜を保証します。

| 特徴 | UHV/CVDの利点 |

|---|---|

| 真空度 | <10^-6 Pa (10^-8 Torr) |

| 成長条件 | 低圧、低温 |

| 膜質 | 高品質サブミクロン結晶膜 |

| 表面保護 | 表面酸化・不純物ドーピング防止 |

| 用途 | ナノ構造材料、高速高周波デバイス |

1980年代後半に開発されたUHV/CVD技術は、それ以来、特に卓越した純度と構造精度が要求される先端材料やデバイスの製造の要となっています。

低圧化学蒸着 (LPCVD)

低圧化学気相成長法(LPCVD)は、通常約133 Pa以下の低圧で作動する洗練されたCVD技術です。この方法は、反応チャンバー内の物質移動速度を大幅に向上させ、優れた膜の均一性と抵抗率の均一性をもたらします。低圧環境はガス拡散を促進し、基板表面への反応物の迅速な輸送と、不純物や副生成物の迅速な除去を可能にし、それによって自己ドーピングを最小限に抑え、全体的な生産効率を高める。

LPCVDの主な利点のひとつは、キャリアガスを使用せずに高品質の成膜を実現できることであり、これによりパーティクル汚染のリスクを低減できる。このためLPCVDは、精密な特性を持つ薄膜の成膜が重要な、高価値半導体産業にとって理想的な選択肢となる。この技術は、抵抗器、キャパシタ誘電体、MEMS、反射防止コーティングの製造などの用途に特に有効です。

0.1~10Torrの圧力と200~800℃の温度を含むLPCVDの操作パラメーターは、最適な成膜条件を確保するために綿密に制御されている。特殊な前駆体供給システム(多くの場合、シャワーヘッド設計を取り入れる)を使用することで、プロセスの精度と効率がさらに高まります。基板を加熱しながらシャワーヘッドとチャンバー壁を冷却することで、LPCVDは不均質な表面反応を促進し、蒸着膜が現代の半導体製造の厳しい要件を満たすことを保証します。

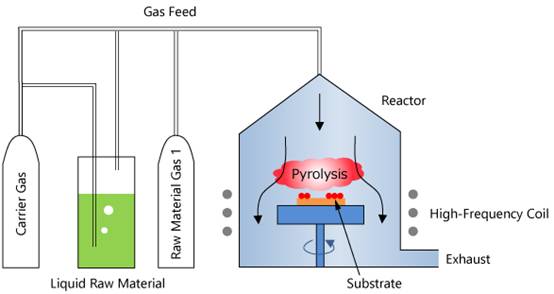

熱化学気相成長法 (TCVD)

熱化学気相成長法(TCVD)は、高温の化学反応を利用して気相での材料成長を促進する高度な技術です。この方法は、特に半導体産業における様々な先端材料合成プロセスにおいて極めて重要です。TCVDには様々な特殊技術があり、それぞれ異なる材料要件や成長条件に合わせて調整されている。

TCVDの主要な手法のひとつが化学輸送法.この方法では、薄膜形成を目的とした材料がソース領域で別の固体または液体物質と反応し、気体化合物を生成する。このガスは次に成長領域に輸送され、そこで逆の熱反応が起こり、目的の材料が成膜される。この方法は、高品質で均一な膜を作るのに特に効果的である。

TCVDのもう一つの重要な技術は熱分解法.この方法では、膜に必要な元素を含む揮発性物質を成長領域まで輸送する。そこでこれらの物質が熱分解反応を起こし、必要な材料が得られる。このプロセスの成長温度は通常摂氏1000~1050度で、高温安定性と構造的完全性が要求される用途に適している。

TCVDには他にも以下のような方法がある。合成反応TCVD法には、合成反応などの他の方法も含まれる。これらの方法はそれぞれ、膜厚、均一性、基板への密着性など、最終製品に求められる特定の特性に基づいて選択される。

まとめると、TCVDは材料科学者やエンジニアにとって、高温化学反応による薄膜特性の精密な制御と最適化を可能にする多用途のツールキットである。このため、TCVDは特性を調整した先端材料の探求に不可欠な技術となっている。

高温化学蒸着 (HTCVD)

高温化学気相成長法(HTCVD)は、高い熱伝導率や機械的強度などの優れた特性で知られる炭化ケイ素結晶を成長させるための極めて重要な技術です。この方法は密閉されたリアクター内で行われ、外部からの加熱によって反応温度を2000℃から2300℃に維持する。この極端な温度は、結晶形成に必要な複雑な化学反応を開始し、持続させるために不可欠である。

HTCVDのプロセスは、いくつかの重要なステップに分けることができる:

-

ガス導入:反応性ガスの混合物を反応器に導入する。これらのガスには通常、炭化ケイ素の形成に不可欠なシラン(SiH₄)やプロパン(C₃H₈)などの化合物が含まれる。

-

ガスの分解:高温環境に達すると、反応性ガスが分解し、ケイ素原子と炭素原子が遊離する。この分解は、結晶成長に必要な元素成分を供給する重要なステップである。

-

表面反応:遊離したケイ素原子と炭素原子は、基材上で一連の表面反応を起こす。これらの反応により、固体の炭化ケイ素膜が形成される。基材はシリコンやグラファイトでできていることが多く、結晶成長のテンプレートとして機能する。

-

膜の成長:反応が進むにつれて、固体の炭化ケイ素膜は層ごとに成長する。新鮮な反応性ガスを継続的に導入することで、成長プロセスが持続し、厚く高品質な結晶膜を形成することができる。

-

排気とパージ:未反応ガスや揮発性化合物を含む副生成物は、リアクターから排気される。このステップは、成長する結晶の純度を維持し、欠陥の形成を防ぐために極めて重要である。

HTCVDは、欠陥を最小限に抑えた大型の単結晶ウェハーを製造できるため、炭化ケイ素の成長に特に有利である。このため、パワーエレクトロニクス、航空宇宙、高温用途など、高性能材料が求められる産業では不可欠な技術となっている。

HTCVDの成功は、複雑な熱力学的・動力学的プロセスを管理する能力に根ざしている。高温は必要な化学反応を促進するだけでなく、基板表面での原子の拡散を促進し、整然とした結晶構造の形成につながる。

まとめると、HTCVDは炭化ケイ素結晶成長の優れた方法として際立っており、高温と精密なガス管理を活用して比類のない特性を持つ材料を製造する。その応用範囲はさまざまなハイテク産業にわたっており、材料科学と技術の進歩におけるその重要性が強調されている。

中温化学気相成長法 (MTCVD)

中温化学気相成長法 (MTCVD) は、高温化学気相成長法 (HTCVD) と MTCVD 技術の原理を融合させた高度なプロセスで、超硬合金コーティング材料を開発します。この統合により、特に高速・高能率切削用途において、切削工具の耐久性と寿命が大幅に向上することが実証されている。

これらの先進的なコーティング材料の開発は、業界における長年の課題である、高強度条件下での低工具寿命の問題に対処した。HTCVDとMTCVDの長所を組み合わせることで、合金鋼の重切削、ドライ切削、その他の過酷な機械加工に耐えるコーティングを実現することができました。この画期的な技術は広く注目され、現在では被覆超硬工具業界で広く採用されており、その影響は顕著に大きい。

CH3CN、TiCl4、H2などの一次反応ガスは、0.01:0.02:1の割合で注意深く混合され、析出プロセスは1~4時間に及ぶ。このようにプロセスパラメーターを綿密に制御することで、耐久性と有効性を兼ね備えた高品質のコーティングが形成される。

まとめると、MTCVDは化学気相成長法における重要な進歩であり、高速切削用途で工具寿命を延ばす強固なソリューションを提供する。産業界への導入が成功したことで、コーティング技術の継続的な革新と改善の可能性が明確になった。

有機金属化合物化学気相成長法 (MOCVD)

有機金属化合物化学気相成長法(MOCVD)は、しばしば有機金属気相成長法(MOVPE)と呼ばれ、半導体業界に革命をもたらした高度な気相エピタキシャル成長技術です。この技術は、III族元素とII族元素の有機化合物、およびV族元素とVI族元素の水素化物を結晶成長の主原料として使用する。熱分解反応の過程で、これらの材料は基板上で気相エピタキシーを受け、さまざまなⅢ-V族およびⅡ-VI族化合物半導体とその多層固溶体を薄い単結晶材料として成長させることができる。

MOCVDの際立った特徴のひとつはその適応性で、さまざまな半導体材料や異種構造の成長に適している。他の成膜方法と比較して、MOCVDはより高いスループットを提供し、これは高輝度LED(HBLED)のような化合物半導体デバイスの生産において重要な要素である。この技術は、リアルタイムのフィードバック機構により、ウェーハのキャリア/スロット温度、膜厚、膜応力、ウェーハの曲率を制御できるため、優れた性能を持つ高品質の膜を確実に製造できる。

要するに、MOCVDは気相エピタキシャル成長における重要な進歩であり、現代の半導体製造の厳しい要求を満たす精度と効率を兼ね備えている。

レーザー誘起化学気相成長法(LCVD)

レーザー誘起化学気相成長法(LCVD)は、レーザービームの光子エネルギーを利用して化学気相反応を開始・促進する高度な技術です。この方法は、従来の化学気相成長(CVD)プロセスと比較して、基板温度を大幅に下げることができるため、特に有利です。温度を下げることで、LCVDは基板への熱損傷を防ぎ、高温に耐えられない材料でも薄膜を合成することができる。

LCVDは主に光分解と熱分解の2つのメカニズムで作動する。光分解LCVDでは、集光されたレーザービームのエネルギーが試薬ガスに吸収され、分解を引き起こし、その後に固体原子または分子が基板上に堆積する。このプロセスは材料に大きく依存し、通常Ar+、ArF、KrFなどのUVレーザーを使用する。

一方、熱分解LCVDでは、レーザービームが基板上の特定の領域に照射され、局所的に温度が上昇し、ガス分解が起こり、固体層が形成される。この方法では、CO2やNd:YAGのような連続波赤外レーザーを使用するのが一般的で、局所的な加熱という利点があり、5μmまでの微細な解像度を達成できる。

LCVDシステムは通常、試薬ガス用の注入口を備えたチャンバーで構成される。レーザービームが集光されると、これらのガスが分解され、基板上に金属やセラミックの蒸着が形成される。レーザー加熱の局所的な性質により、レーザービームを基板に対して相対的に移動させることで、パターニングや直接描画が可能になる。この機能は、複雑なデザインや構造の作成に特に有用であり、様々な産業におけるLCVDの用途を拡大している。

まとめると、LCVDは熱影響を最小限に抑えながら薄膜を成膜する能力で際立っており、材料合成において精度と多様性を提供する。光分解プロセスと熱分解プロセスの二重メカニズムにより、LCVDの応用可能性はさらに高まり、研究および工業の両分野で価値あるツールとなっている。

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用カスタムCVDダイヤモンドコーティング