CVD技術の概要

LPCVD、PECVD、ICPCVDの紹介

LPCVD、PECVD、ICPCVDは、化学的気相成長(CVD)技術として広く普及している3つの技術で、それぞれ独自の材料蒸着法、装置仕様、プロセス条件によって区別されます。これらの技術は、様々な産業、特に成膜の精密な制御が不可欠な半導体製造において、極めて重要な役割を果たしています。

LPCVD(低圧化学気相成長法) は、減圧下で動作するため、ガスの拡散が促進され、膜の均一性が向上する。この方法は一般的に高温を伴うため、緻密で高品質な膜の形成が容易です。LPCVDは、大きな基板上に均一な膜を形成できることから特に好まれており、半導体産業での用途に最適である。

PECVD(Plasma-Enhanced Chemical Vapor Deposition:プラズマエンハンスト化学気相成長法)。は、低温で気相反応を活性化するためにプラズマを利用する。この技術は、より速い蒸着速度とプロセスの柔軟性を可能にし、窒化シリコンや酸化シリコンを含む幅広い材料に適している。しかし、プラズマは欠陥を導入し、膜密度や品質に影響を与える可能性がある。

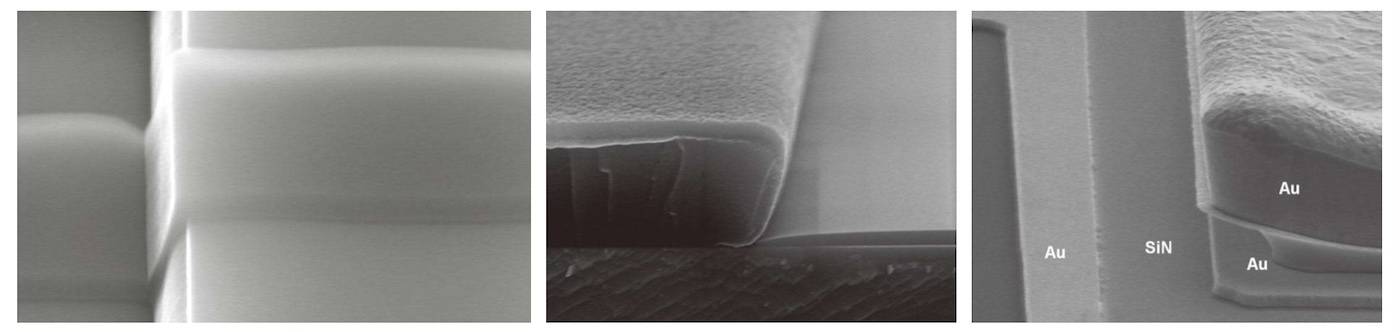

ICPCVD(誘導結合プラズマ化学気相成長法) 誘導結合プラズマ化学気相成長法)は、より高いプラズマ密度とより均一なエネルギー分布を特徴とするPECVDの高度な形態である。その結果、より低い圧力と温度でも、優れた膜質と均一性が得られます。ICPCVDは、複雑な形状の表面への成膜や、高品質な低温成膜を必要とする用途に特に有利です。

これらの技術にはそれぞれ明確な利点と課題があり、半導体およびマイクロエレクトロニクス産業におけるさまざまな用途に適しています。これらの違いを理解することは、特定の製造ニーズに最も適したCVD法を選択する上で極めて重要です。

LPCVD(低圧化学気相成長法)

LPCVDの原理

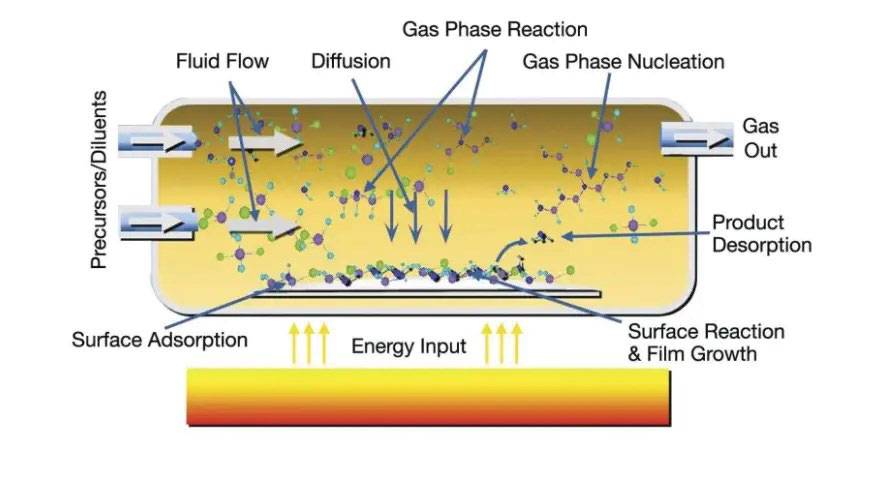

低圧化学気相成長法(LPCVD)は、大気圧以下で行われる特殊なCVDプロセスです。基本原理は、反応チャンバー内の真空または低圧環境に反応ガスを導入することです。その後、これらのガスは高温にさらされ、分解または反応し、固体膜が形成され、基板表面に蒸着される。

プロセス条件は、膜成長速度が主に温度依存性の高い表面反応速度に支配されるよう、細心の注意を払って選択される。この温度依存性により、精密な制御が可能となり、1枚のウェハー内でも、ウェハー間でも、また複数の工程をまたいでも、ウェハー全体の卓越した均一性につながります。プロセス温度の微調整が可能なため、膜質と歩留まりが最適化され、LPCVDは高品質で均一な膜を必要とする用途に適した手法となっている。

LPCVDの多用途性は、複雑なナノ構造やその他の先端材料の作成を含む、幅広い用途に広がっている。例えば、石英管内で誘導コイルを使用してプラズマを発生させ、LPCVD管のin-situクリーニングに適応させることができる。この技術は、従来の方法と比較して、より薄い膜を生成しながら、より高品質なプラズマを生成する。

さらに、LPCVD膜はプロセス温度を調整することで、特定の特性を示すように調整することができる。このカスタマイズ能力により、シリコンウエハーからより複雑なデザインまで、さまざまな基板や用途に要求される厳密な基準を満たす膜を得ることができる。このプロセスは、希望する膜厚を達成するための較正が可能であり、精密工学や材料科学における有用性をさらに高めている。

LPCVDの特徴

LPCVDは、500℃~900℃の温度範囲で作動し、通常0.1~1Torrの低圧環境を利用します。この高温と低圧の組み合わせにより、いくつかの特筆すべき特性が得られます:

-

膜質:LPCVDで製造されるフィルムは高品質で、優れた均一性、良好な緻密性、最小限の欠陥を示す。これは、制御された環境によるところが大きく、不純物や不整合の可能性が低くなります。

-

蒸着速度:LPCVDの成膜プロセスは、他のCVD法と比べて遅いため、成膜速度が低くなります。これはデメリットのように思えるかもしれませんが、膜がより完全かつ均一に成膜されることを保証します。

-

均質性:LPCVDは特に大面積の基板に適しており、広い面にわたって均一な成膜が可能です。そのため、広い面積で安定した膜厚を必要とする用途に適した方法です。

-

用途:LPCVDは、酸化物(SiO₂)、窒化物(Si₃N₄)、ポリシリコンを含む様々な層を成膜するために、半導体産業で広く使用されています。欠陥の少ない高品質な膜を作ることができるため、複雑な半導体デバイスに最適です。

要約すると、LPCVDのユニークなプロセス条件は、蒸着膜の品質と均一性を高めるだけでなく、幅広い半導体アプリケーションに対応する汎用性の高い技術となっています。

LPCVDの利点と欠点

利点

- 高い膜質: LPCVDは低圧環境で動作するため、成膜の均一性と品質が大幅に向上します。その結果、欠陥が少なく、緻密な膜構造が得られるため、高い精度と信頼性が要求される用途に最適です。

- 強力なステップカバレッジ: LPCVDは、複雑な3次元構造への成膜に優れており、優れた側壁カバレッジを提供します。この能力は、均一な成膜が不可欠な複雑な半導体デバイスにとって極めて重要です。

- コスト効率: LPCVD装置は、他の技術に比べて初期投資と運用コストが低い。そのため、大量生産環境において費用対効果の高いソリューションとなります。

- 大面積基板への適合性: このプロセスは、大面積の基板に適しており、広範囲にわたって均一な成膜を保証するため、大量生産環境に有利です。

欠点

- 高温要件: LPCVDは、通常500℃~900℃の高温を必要とするため、温度に敏感な基板では問題となることがある。この制限により、特定の材料加工シナリオでの適用が制限される。

- 生産性の低下: LPCVDの成膜速度は比較的遅く、全体的な生産性の低下につながる。これは、高いスループットが重要な、ペースの速い製造環境では重大な欠点となります。

- 高いエネルギー消費: プロセス中に低圧環境を維持する必要があるため、エネルギー消費量が高くなり、運用コストがかさむ。

- 消耗品コスト: LPCVDプロセスでは多数の石英消耗品を使用するため、定期的な交換やメンテナンスが必要となり、全体的なコストが増加する。

- めっきの問題: 非標的領域で析出が発生するリスクがあり、最終製品の一貫性と品質に影響を及ぼす可能性がある。そのため、プロセス中の注意深い監視と管理が必要となる。

まとめると、LPCVDは大面積の基板に対して優れた膜質とカバレッジを提供する一方で、その高温要件と遅い蒸着速度は、特定の製造状況において課題となる。

PECVD(プラズマエンハンスト化学気相成長法)

PECVDの原理

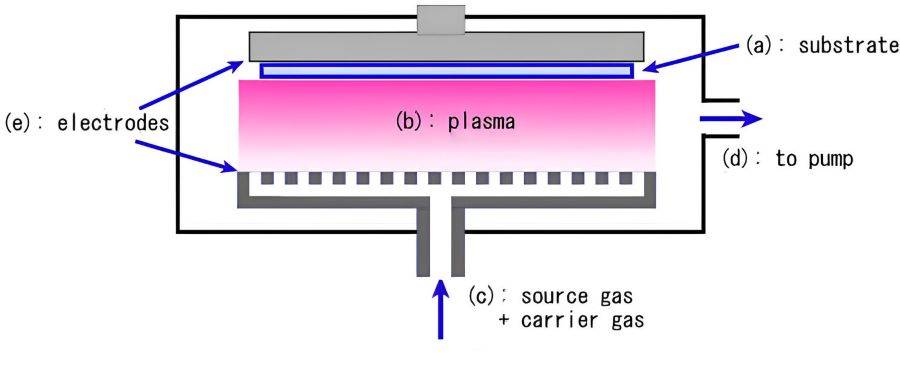

PECVD(Plasma Enhanced Chemical Vapor Deposition:プラズマエンハンスト化学気相成長法)は、気相反応を促進するために低温プラズマを用いることで、基板表面に低温で薄膜を成膜することができる。このプロセスでは、低気圧下のプロセスチャンバー内でグロー放電を発生させる。グロー放電は試料を所定の温度まで加熱する役割を果たし、その後、適切な量のプロセスガスが導入される。このガスが一連の化学反応とプラズマ反応を起こし、最終的に試料表面に固体膜が形成される。

PECVDプロセスの鍵は、反応ガス内の分子をイオン化・分解するプラズマの能力にある。このイオン化により、前駆体ガスを解離させるのに必要なエネルギーが供給され、堆積物の形成が促進される。プラズマは通常、RF(高周波)、DC(直流)、パルスDCなどの放電メカニズムによって生成され、チャンバー内に存在するプラズマガス種をイオン化する。このイオン化プロセスは、成膜に必要な温度を下げるだけでなく、関与する化学反応の効率を高めるため、極めて重要である。

他のCVD技術とは対照的に、PECVDではプラズマを使用することで反応ダイナミクスが大きく変化する。従来のCVD法が化学反応を促進するために熱エネルギーに依存しているのに対し、PECVDはプラズマ内の高エネルギー粒子を利用してこれらの反応を開始・維持する。このため、操作温度を低くできるだけでなく、成膜できる材料の範囲が広がり、PECVDは特に温度に敏感な基板に適している。

このプロセスは図1に示されており、プラズマがプロセスガスとどのように相互作用して目的の膜を形成するかを視覚的に表現している。この図では、電極、プラズマ発生装置、反応チャンバーなど、PECVDシステムの重要な構成要素が強調されており、それぞれが成膜の成功に重要な役割を果たしている。

PECVDの特徴

PECVDは、通常200℃から400℃の比較的低い温度で作動するため、温度に敏感な材料に非常に適しています。このプロセスは、通常数百ミリTorr(mTorr)から数Torrの間で制御された空気圧の下で行われ、これが効率性と汎用性に寄与している。

膜質と均一性

PECVD膜は良好な均一性を示すが、その密度と全体的な品質は、一般的にLPCVDで製造されたものに劣る。これは主に、成膜プロセス中にプラズマによってピンホールや不均一性などの欠陥が生じる可能性があるためです。こうした制約はあるものの、PECVD膜は架橋性が高く、化学的・熱的変化に強いため、さまざまな用途に適している。

成膜速度と効率

PECVDの大きな利点のひとつは、高い成膜速度であり、これは生産性の向上につながる。この効率は、カソード前面の不均一な電界分布に起因しており、最も電界強度が高いのはカソード落下領域である。この領域は化学反応の集中領域であるため、成膜速度が速くなり、チャンバー壁面での反応物の損失が減少する。

制御可能なパラメーター

従来の熱化学蒸着と比較して、PECVDは制御可能なパラメーターの範囲が広い。これには、気圧や温度だけでなく、放電方法、放電電圧、電流密度、換気方法などが含まれる。これらのパラメーターを最適化することで、応力、屈折率、硬度など特定の特性を持つ、より優れた化合物薄膜材料を実現することができる。

代表的な用途

PECVDは、有機物、窒化ケイ素(Si₃N₄)、酸化ケイ素(SiO₂)など、さまざまな材料の成膜に広く使用されています。低温での成膜が可能なため、太陽光発電装置、太陽電池、マイクロエレクトロニクス産業への応用に最適です。さらに、プラズマ応用ポリマーの低コストと高効率により、光学コーティングや誘電体フィルムでの利用が拡大している。

PECVDの利点と欠点

利点

PECVDには、特に温度感度が重要な要素となる環境において、いくつかの魅力的な利点がある。その第一の利点は、他のCVD法と比べて著しく低い温度で薄膜を成膜できることにあり、一般的には室温から350℃の範囲である。この低温成膜能力は、高温条件下では劣化してしまうプラスチックのような温度に敏感な材料に特に有利である。

さらに、PECVDは蒸着速度が速いため生産性が高く、生産効率と全体的な生産性が向上する。この迅速な成膜プロセスは、プラズマの使用によって促進される。プラズマは気体分子を非常に反応しやすい状態にまでエネルギーを与え、化学反応を低温で起こすことを可能にする。これはプロセスを高速化するだけでなく、その場でのドーピングを可能にし、プロセス全体の流れを単純化する。

もう一つの特筆すべき利点は、PECVDの費用対効果である。LPCVDと比較して、PECVDは特定の用途において材料コストと操業コストの両方を削減することができる。これは、必要なエネルギーが少ないことと、より安価な前駆体を使用できることが一因であり、多くの産業でより経済的な選択肢となっている。

短所

PECVDには多くの利点がありますが、欠点がないわけではありません。PECVDに関連する重大な課題のひとつは、プラズマによってピンホールや不均一性などの膜欠陥が生じる可能性があることです。このような欠陥は、成膜された膜の全体的な品質や完全性を損ない、性能や信頼性の問題につながります。

さらに、PECVD膜は、成膜層の耐久性や寿命にさらに影響を及ぼす可能性のある、膜の破裂などの安定性の問題に悩まされることがあります。また、PECVDで使用される装置は比較的複雑で、最適な性能を確保するために高いメンテナンスと頻繁なデバッグが必要となる。この複雑さが運用コストを押し上げ、小規模な施設や技術的設備の整っていない施設にとっては障壁となりうる。

もう一つの欠点は、プラズマの不安定性による膜質の変動の可能性である。PECVDは膜の均一性には優れているが、膜の品質と密度は一般的にLPCVDで製造されたものに劣る。このことは、高度なマイクロエレクトロニクス部品の製造など、高い膜密度と品質が最重要とされる用途では、制限要因となり得る。

要約すると、PECVDは、特に温度に敏感な材料の薄膜成膜に多用途で効率的な方法を提供しますが、特定のアプリケーション要件に基づいて十分な情報に基づいた決定を下すためには、これらの利点と潜在的な欠点を比較検討することが不可欠です。

ICPCVD(誘導結合プラズマ化学気相成長法)

ICPCVDの原理

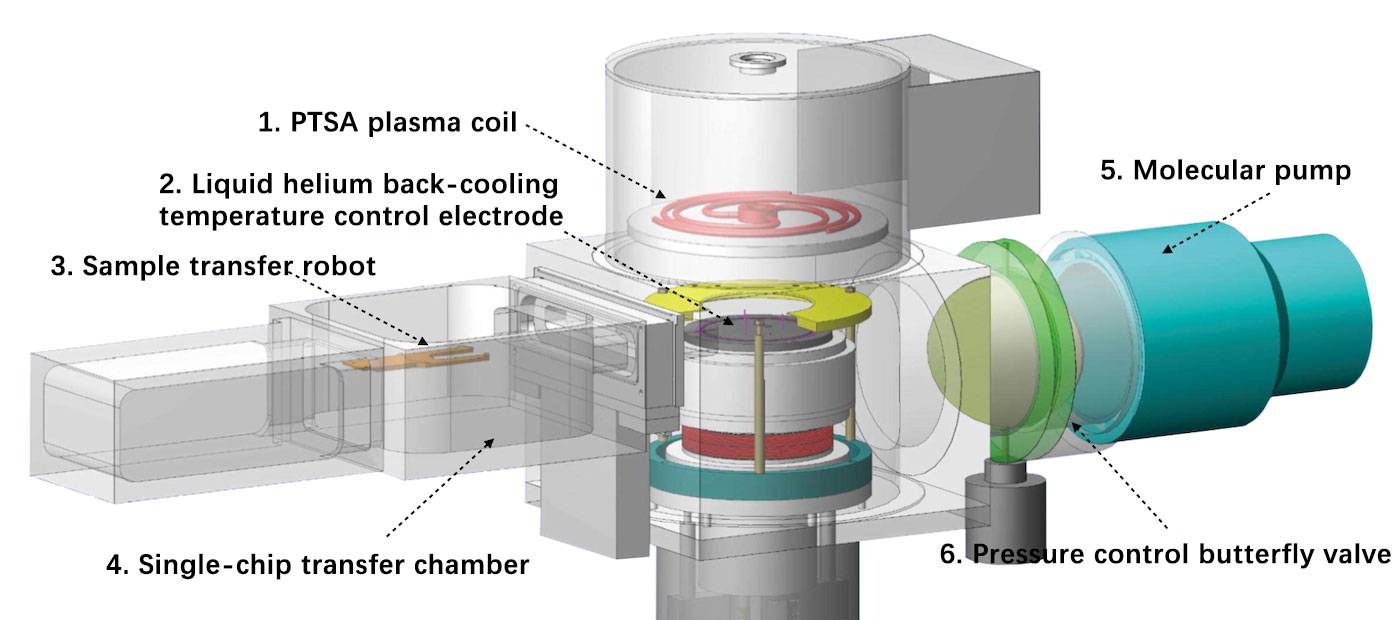

ICPCVDは、PECVD技術の発展型であり、誘導結合コイルを通して高密度プラズマを発生させる能力が特徴です。この方法は、従来のPECVDプロセスと比較して、プラズマ密度を大幅に向上させ、より均一なエネルギー分布を保証します。ICPCVDではプラズマ密度が高いため、非常に低い圧力と温度で高品質の膜を成膜することができる。

ICPCVDでは、誘導結合コイルが堅牢なプラズマ環境を作り出す上で重要な役割を果たします。このコイルは通常、反応チャンバーの周囲に配置され、反応ガスをイオン化する強力な電磁場を誘導する。結果として生じる高密度プラズマは、成膜に必要な化学反応を促進するだけでなく、基材表面全体にエネルギーを均一に分布させる。この均一性は、膜厚、密度、密着性などの膜特性を基板全体で一定にするために最も重要である。

圧力や温度といったICPCVDの操作パラメーターは、高密度プラズマの利点を活用するために最適化されている。このプロセスは、従来のPECVDで使用される圧力よりも大幅に低い圧力で実施され、多くの場合、1~100mTorrの範囲である。この低圧環境は、気相反応の発生を最小限に抑え、欠陥の可能性を低減し、膜質を向上させる。さらに、プロセス温度は非常に低く保たれ、通常は室温から300℃の範囲内であるため、ICPCVDは熱に敏感な材料に非常に適している。

ICPCVDにおける高いプラズマ密度と均一なエネルギー分布の組み合わせは、他のCVD技術と比較していくつかの利点をもたらす。第一に、高い精度と信頼性が要求される用途に不可欠な、優れた品質と均一性の成膜が可能です。第二に、動作温度と圧力が低いため、基板への熱的・機械的ストレスが低減され、基板の構造的完全性と性能が維持される。

要約すると、ICPCVDは、高密度プラズマと均一なエネルギー分布を利用して、より低い圧力と温度で高品質の膜を成膜する洗練されたCVD技術として際立っている。この能力により、光電子デバイスや低誘電率材料など、卓越した膜特性を必要とする用途において、非常に貴重なツールとなる。

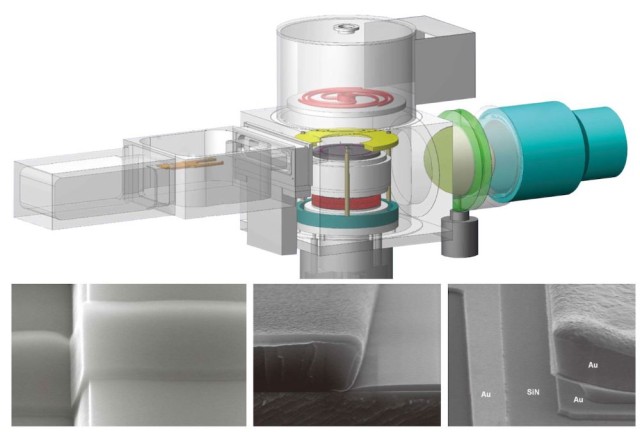

1.PTSAプラズマコイル 2.液体ヘリウム逆冷却温度制御電極 3.サンプル搬送ロボット 4.シングルチップトランスファーチャンバー 5.分子ポンプ 6.圧力制御バタフライバルブ

ICPCVDの特徴

ICPCVD(Inductively Coupled Plasma Chemical Vapor Deposition:誘導結合プラズマ化学気相成長)プロセスは、一般に室温から300℃までの極めて低い温度で作動する。この低温プロセスの特性は、温度に敏感な材料の処理に最適で、基板を損傷することなく高品質の膜を成膜することができます。

空気圧の範囲に関しては、ICPCVDは通常1~100mTorrの間で作動し、これはPECVDよりも低い。この低圧環境は、プラズマの高密度維持に役立ち、膜質と均一性を向上させる。

膜質はICPCVDの主な利点であり、高密度のプラズマにより、より高品質で均一な膜が成膜される。この高品質な膜は、複雑な形状の表面への使用に最適で、さまざまな基板上に膜を均一に分布させることができる。

成膜速度の点では、ICPCVDはLPCVDとPECVDの中間かやや上に位置し、成膜速度は最速ではないが、成膜品質はそれを補って余りある。

ICPCVDの代表的な用途には、反射防止膜のような光電子デバイスに要求される膜の成膜や、誘電率の低い材料の成膜があります。これらの用途は、先端材料科学とマイクロエレクトロニクス産業におけるICPCVDの重要性を示している。

ICPCVDの利点と欠点

利点

-

低温蒸着: ICPCVDの際立った特徴の一つは、一般的に室温から300℃までの極めて低い温度で高品質の膜を成膜できることである。このため、高温では劣化したり機能を失ったりする熱に弱い材料に最適です。

-

優れたフィルム品質: このプロセスでは、均一性、密度、表面平滑性に優れたフィルムが得られます。これは、誘導結合コイルから発生する高いプラズマ密度によるところが大きく、より制御された均一な成膜プロセスを実現します。

-

蒸着均一性の向上: 高いプラズマ密度は、蒸着膜の均一性を向上させるだけでなく、全体的な特性も向上させます。このためICPCVDは、複雑な形状の表面や不均一な基材へのコーティングに特に適しており、他のCVD法が直面する制限のいくつかを克服している。

短所

-

複雑な装置と高コスト: 誘導結合プラズマ装置を含むICPCVD装置は高度であるため、他のCVD技術に比べてセットアップやメンテナンスが複雑でコストが高い。

-

成膜速度の低下: ICPCVDには多くの利点があるが、欠点がないわけではない。特に大量生産環境では、プロセスの全体的な効率に影響を与えかねない。

-

プラズマによる損傷の可能性: ICPCVDで使用される高いプラズマエネルギーは、高品質な膜を実現するために有益である一方、蒸着材料に少量の損傷をもたらすことがある。これは、最終製品の完全性を確保するために注意深く管理されなければならないトレードオフである。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン