TiN成膜の基礎

成膜方法

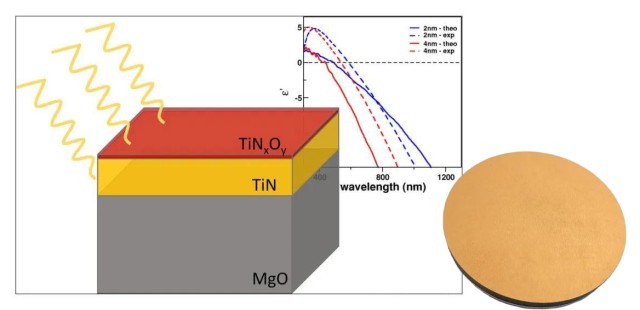

TiN膜は一般的に物理蒸着法(PVD法)を用いて成膜されるが、所望の膜特性を得るためには様々な条件を綿密に制御する必要がある。PVD法の中でも、マグネトロンスパッタリングと蒸着法は、膜厚と組成を正確に制御しながら高品質の膜を製造できるため、特に好まれています。

TiN成膜のための主なPVD技術

-

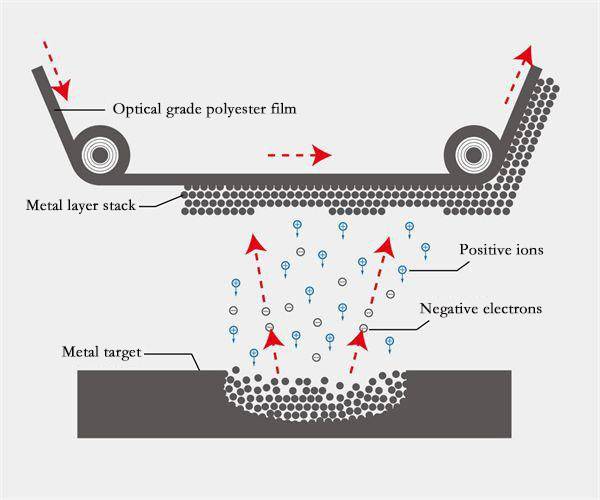

マグネトロンスパッタリング:ターゲット材料にイオンを照射して原子を放出させ、基板上に凝縮させる方法。磁場の使用によりイオン収集の効率が向上するため、TiN膜の成膜に適した方法である。

-

蒸着法:このプロセスでは、TiN材料は、通常、高真空中で電気抵抗加熱を使用して、高い蒸気圧まで加熱される。気化した材料は基板上に凝縮し、薄膜を形成する。

その他の蒸着技術

マグネトロンスパッタリングと蒸着が最も一般的ですが、TiN膜の蒸着には他にもいくつかの技術を用いることができます:

-

カソードアーク蒸着:カソードアーク蒸着:高出力の電気アークをターゲット材料に放電させ、高電離蒸気を発生させてワークピースに蒸着させる。

-

電子ビーム蒸着 (EBPVD):高真空中で電子ビームを照射して材料を高蒸気圧に加熱し、蒸気を拡散させてワークピースに凝縮させる。

-

パルスレーザー蒸着:高出力レーザーがターゲットから材料をアブレーションし、蒸気を発生させて基板上に堆積させる。

これらの方法にはそれぞれ利点と課題があるが、いずれもTiN膜の品質と均一性を確保するために、温度、圧力、蒸着雰囲気の組成などのパラメーターを正確に制御する必要がある。

反応メカニズム

窒化チタン(TiN)膜の形成は、チタン(Ti)原子と窒素(N)原子の反応を伴う複雑なプロセスである。この反応は、温度、雰囲気、圧力など、いくつかの重要な要素によって綿密に制御されている。

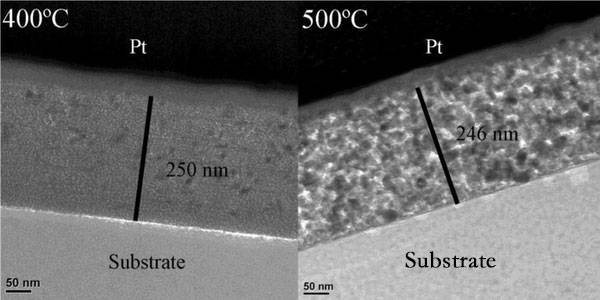

温度はチタン原子と窒素原子の活性化において極めて重要な役割を果たし、化学結合に必要なエネルギー障壁を克服することを可能にする。一般的に、温度が高いほど効率的な反応が促進されるが、過度の熱は望ましくない副反応や材料の劣化につながることもある。

成膜チャンバー内の雰囲気も重要な決定要素である。制御された窒素環境は、Ti原子が十分なN原子と反応してTiNを形成できるようにするために不可欠である。窒素濃度の変動は、膜の化学量論と特性に大きな影響を与える。

チャンバー内の圧力も反応メカニズムに影響する。適切な圧力制御は、反応粒子の最適な平均自由行程を維持するのに役立ち、TiNを形成するのに十分なエネルギーで衝突することを保証する。理想的な圧力から逸脱すると、衝突が不十分または過剰になり、不均一な膜成長や欠陥につながる可能性がある。

まとめると、TiN膜の合成には、温度、雰囲気、圧力の微妙なバランスが必要であり、高品質な成膜を達成するためには、それぞれを正確に制御する必要がある。

蒸着における交流電力の特徴

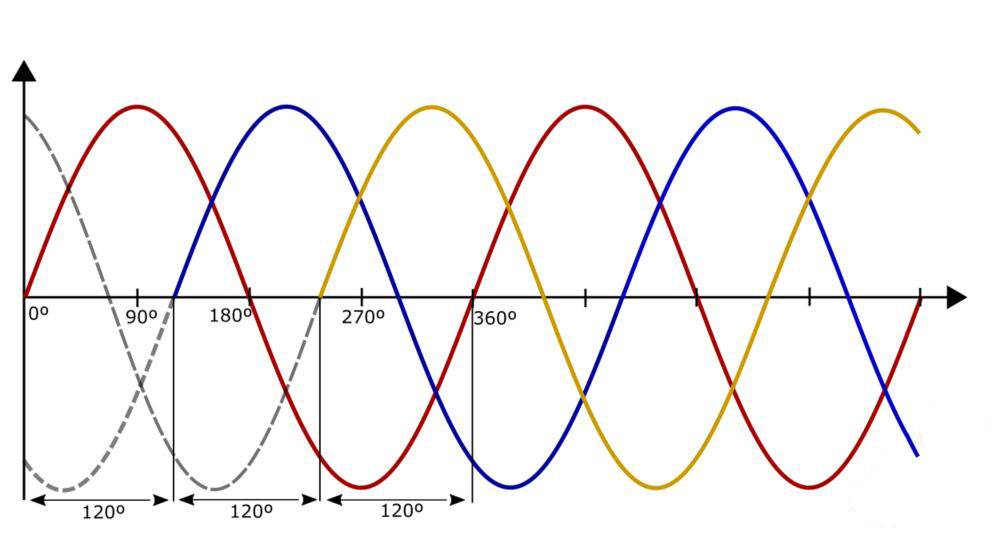

交流電力のサイクル

交流電力はプラスとマイナスの間でサイクルし、ターゲット表面のイオンボンバードメントとガス解離に大きく影響します。正の半サイクルの間、ターゲット表面はイオンボンバードメントの増加を経験し、チタン原子のスパッタリングを促進することができる。しかし、負のハーフサイクルでは、特に窒素のような反応性ガスの効率的な解離に課題が生じる。この交互パターンは、ガスの反応性にばらつきをもたらし、TiN膜の全体的な均一性と品質に影響を及ぼす可能性がある。交流電源サイクルの動的な性質は、これらの影響を緩和し、最適な蒸着条件を達成するために、注意深い監視と制御を必要とする。

電流安定性の問題

主に電流と電圧の固有の変動が原因です。これらの変動は、TiN膜の厚さと均一性が一貫しない不安定な蒸着速度につながる可能性があります。さらに、チタン(Ti)の解離効率は、TiNの形成における重要な段階である負の電圧サイクル中に低下する。この解離効率の低下は不完全な反応をもたらし、ひいては成膜された膜の全体的な品質と特性に影響を及ぼす。

こうした問題に対処するため、研究者はDCスパッタリングやパルスDC技術などの代替電源を模索してきた。DCスパッタリングは、より安定した電源を提供し、安定した成膜速度と膜の均一性を保証する。一方、パルスDCは、Ti原子の解離を促進する高エネルギーパルスを供給し、TiN膜成長プロセスを最適化する。これらの方法は、交流電力に伴う不安定性を緩和するだけでなく、欠陥の少ないより高品質なTiN膜の開発にも貢献する。

まとめると、交流電力を安定化させることの難しさは、高品質のTiN膜成膜に必要な正確な制御を確実にする革新的なソリューションの必要性を強調している。

TiN膜成長の要件

イオンボンバードメントの必要性

高品質のTiN膜成長は、蒸着膜の構造的完全性と機械的特性に直接影響する重要な要素である、十分なイオンボンバードメントエネルギーの供給にかかっています。しかし、AC電源の固有の性質は、この点で重大な課題を提示する。電圧と電流を一定に保つ直流電力とは異なり、交流電力はプラスとマイナスの状態を周期的に繰り返す。この周期的な変動は、負相時に供給されるエネルギーがTiN形成に必要な反応条件を維持するのに十分でない可能性があるため、イオン照射に一貫性がなくなる可能性がある。

この問題をよりよく理解するために、以下の重要なポイントを検討する:

-

エネルギー供給のばらつき:交流電源の交互状態は、イオン照射に利用可能なエネルギーに変動をもたらす。プラス相では、より高いエネルギーレベルが達成され、効率的なTiN成長が促進される。逆に、負相ではエネルギーが低くなることが多く、高品質の膜形成に必要な微妙なバランスが崩れる可能性がある。

-

反応速度への影響:交流電源のエネルギー供給が一定しないため、Ti原子とN原子の反応速度がばらつく可能性がある。このばらつきにより、最適なTiN形成に必要な反応条件が一貫して満たされないため、膜の組成や構造が不均一になる可能性がある。

-

直流電源との比較:対照的に、直流電源は安定した継続的なエネルギー源を提供し、これは一貫したイオン照射を維持するために極めて重要である。この安定性により、TiN成長プロセスが均一かつ効率的に維持され、欠陥の少ない高品質な膜が得られます。

まとめると、交流電源は装置の簡素化とコスト面で一定の利点がある一方で、必要なイオンボンバードメント・エネルギーを安定して供給できないため、高品質のTiN膜成長には大きな制約となる。この課題は、TiN成膜の厳しい要件をよりよく満たすことができるDCまたはパルスDC技術などの代替電源の必要性を強調している。

反応ガス活性

交流電源の交互状態は、不均一なガス反応性につながり、膜の組成と成長速度に大きな影響を与える。交流電力のプラスとマイナスのサイクル中、TiN膜形成に重要な成分である窒素ガスの解離と反応性が変動することがある。この変動は、交流サイクルの異なるフェーズで経験されるエネルギーレベルとイオン砲撃強度の変化によるものである。

- 正のサイクル効果:交流サイクルの正の半分では、エネルギーレベルが高いほど窒素ガスの解離が促進され、反応性が高まる。しかし、この高エネルギーはTiターゲットのスパッタリングを引き起こし、膜の組成を変化させる可能性がある。

- 負のサイクル効果:逆に、サイクルの負の半分では、効果的な窒素解離に十分なエネルギーが供給されず、反応性が低下することがある。このアンバランスは、膜厚と組成が基板上で異なる不均一なTiN膜形成につながる可能性がある。

このような不均一な反応性パターンは、TiN膜の均一性と品質を損なう可能性があり、最適な成膜条件のためには、DCまたはパルスDCのような、より安定した電源が必要となる。

実験観察

成長速度の分析

TiN膜の成膜中に実施された実験では、直流電力を使用して達成された成長速度は、交流電力を使用して得られた成長速度に比べて著しく高く、より安定していることが一貫して実証されている。この観察は、蒸着プロセスの効率と信頼性を理解する上で極めて重要である。

この格差の主な理由のひとつは、電源そのものの性質にある。DC電源は、連続的で安定したエネルギーの流れを提供し、ターゲット表面のイオンボンバードメントとガス解離速度を一定に保つのに不可欠である。これとは対照的に、交流電源はプラスとマイナスの状態を循環するため、エネルギー供給量に変動が生じ、その結果、TiN膜の成長速度にも変動が生じる。

| パラメーター | DCパワー | ACパワー |

|---|---|---|

| 成長率 | 高く安定 | 低くて安定しない |

| エネルギー供給 | 連続的で安定 | 周期的な変動 |

| イオン砲撃 | 一定 | 非一貫性 |

| ガス解離 | 効率的 | 効率が悪い |

上の表は、DCパワーとACパワーの成長速度とプロセス安定性の主な違いをまとめたものである。これらの違いは単に量的なものだけでなく、質的なものでもあり、TiN膜の全体的な品質と均一性に影響する。

実用面では、直流電力で達成される安定した成長速度は、蒸着プロセスをよりよく制御することを可能にし、欠陥が少なく優れた物理的特性を持つ膜をもたらす。これは、マイクロエレクトロニクスや切削工具用コーティングなど、高品質のTiN膜が重要な用途では特に重要である。

したがって、AC電源は特定の用途に適しているかもしれませんが、TiN膜の蒸着において最適な成長速度と膜質を達成するためには、DC電源が望ましい選択肢であることに変わりはありません。

膜質の比較

異なる電力条件で成長させたTiN膜の品質を比較すると、直流(DC)条件が優れた結果をもたらすことが明らかになる。直流条件下で製造されたTiN膜は、物理的特性が向上し、欠陥密度が大幅に減少した。この改善は、高品質な膜の形成に不可欠な、直流電力による安定した一貫したイオン衝撃エネルギーに起因すると考えられる。

これとは対照的に、交流(AC)電源はプラスとマイナスの状態を繰り返すため、成膜速度が不安定になったり、ガスの反応性にばらつきが生じたりすることが多い。この変動は、機械的特性が劣り、欠陥の発生率が高い膜をもたらす可能性がある。交流電力の交互状態は、最適なTiN膜成長に必要な微妙なバランスを崩し、膜の組成と全体的な構造的完全性の両方に影響を及ぼす可能性がある。

| 電源タイプ | 物理的特性 | 欠陥密度 |

|---|---|---|

| 直流電力 | 強化 | 低減 |

| ACパワー | 劣る | 高い |

この実験結果は、TiN成膜におけるDC出力の利点を強調するものである。研究によると、直流で成長させた膜は成長率が高いだけでなく、均一性が高く、構造的欠陥が少ない。これらの知見は、高品質のTiN膜を達成するための電力安定性の重要性を強調し、DC電力を堅牢で信頼性の高いコーティングを必要とする用途に適した選択肢にしています。

ソリューションと代替案

DCマグネトロンスパッタリング

DCマグネトロンスパッタリングは、安定した成膜速度と膜の均一性を達成するための堅牢な技術であり、特に窒化チタン(TiN)のような材料の薄膜成膜に適した方法です。このプロセスには、蒸着膜の品質と均一性を保証するいくつかの重要なステップが含まれます。

まず、ターゲット材料(この場合はコーティング材料)を真空チャンバー内に基板と平行に置きます。その後、チャンバー内をベース圧力まで排気し、一般的には水分、空気、水素、その他のガスを除去した後、高純度の不活性ガス(多くの場合アルゴン)を充填する。アルゴンの使用は、比較的質量が大きく、プラズマ中の高エネルギー分子衝突時に運動エネルギーを効果的に伝達する能力があるため有利である。

次に、通常-2~-5kVの直流電流を、陰極として働くターゲット材料に印加する。この負バイアスによってプラズマから正電荷を帯びたイオンが引き寄せられ、ターゲットに衝突して原子が放出され、基板上に堆積する。陽極となる基板は、このプロセスを促進するためにプラスに帯電している。

DCマグネトロンスパッタリングプロセスは、通常1~100mTorrのチャンバー圧力で作動する。この低圧環境は、正に帯電したイオンがターゲット材料に向かって効率的に加速されることを確実にし、高い成膜速度をもたらす。この技術は、鉄(Fe)、銅(Cu)、ニッケル(Ni)などの純金属スパッタリング材料に特に有効で、高い成膜速度が重要である。

ACマグネトロンスパッタリングと比較して、DCスパッタリングにはいくつかの利点がある。直流スパッタリングは、高品質のTiN膜成長に不可欠な、より安定した連続的なイオンボンバードメントを提供する。プロセスの直流性により、イオンがターゲットに向かって一貫して加速されるため、均一な成膜が実現する。この安定性は、均一性と一貫性が最も重要な大型基板に特に有益です。

さらに、制御が容易で比較的低コストのDCマグネトロンスパッタリングは、産業用途にとって魅力的な選択肢である。このプ ロ セ ス は 実 施 と モ ニ タ リ ン グ が 簡 単 で あ る た め 、所 望 の 膜 特 性 が 一 貫 し て 達 成 さ れ る 。

まとめると、DCマグネトロンスパッタリングは、特に高い成膜速度と均一な膜特性を必要とする材料において、信頼性が高く効率的な薄膜成膜方法として際立っている。安定した条件を維持する能力とわかりやすい操作性により、特にTiN膜の成長においては、他の方法よりも優れた選択肢となる。

パルスDC技術

パルスDC技術は、特に従来のAC電源と比較した場合、TiN膜成膜の優れた方法として際立っている。この高度な技術は、高エネルギーパルスを活用し、正確かつ制御されたエネルギーをターゲット材料に供給することで、成膜プロセスを向上させます。高エネルギーパルスは、ターゲットに衝突するイオンが、高品質のTiN膜を達成する上で重要な要素であるTi原子を効果的に離脱させ、堆積させるのに十分なエネルギーを持つことを保証する。

パルスDCの主な利点のひとつは、安定した蒸着条件を維持できることである。プラスとマイナスの間で振動するAC電源とは異なり、パルスDCは一貫して制御された環境を提供します。この安定性は、均一なイオンボンバードメントとガス解離を維持するために極めて重要であり、より安定した成膜速度と高品質な成膜につながります。制御された環境は、成膜プロセスにおける変動を最小限に抑え、そうでなければ最終的なTiN膜の欠陥や不整合の原因となります。

さらに、パルスDC技術では、エネルギーパルスを微調整することにより、膜成長を最適化することができる。この微調整は、所望の膜厚、硬度、その他の物理的特性など、TiN膜の特定の要件に基づいて調整することができる。エネルギー供給をカスタマイズする能力により、TiN膜が所望の仕様を満たすことが保証されるため、パルスDCはTiN膜の成膜において多用途で強力なツールとなる。

まとめると、パルスDC技術は、TiN膜蒸着におけるAC電源に関連する課題を克服する強固なソリューションを提供する。高エネルギーパルスを供給し、安定した成膜条件を維持することで、パルスDCは膜成長を最適化し、優れた物理的特性を持つ高品質のTiN膜をもたらします。

蒸着雰囲気の最適化

成膜雰囲気を最適化することは、TiN膜の成長を促進するために非常に重要です。このプロセスでは、窒素流量や基板温度などの重要なパラメーターが重要な役割を果たします。窒素流量は、TiNの形成に不可欠な窒素原子の利用可能性に直接影響する。流量が大きいと窒素が過剰になり、不要な化合物の生成を引き起こす可能性がある一方、流量が小さいとチタンとの完全な反応に必要な窒素が不足する可能性がある。従って、最適なバランスを達成することが、効率的な膜成長には不可欠である。

基板温度は、TiN膜の品質と特性に影響するもう一つの重要な要素である。高温はチタンと窒素原子の拡散を促進し、より緻密で均一な膜の形成を促進する。しかし、過度に高い温度は、基材や膜自体の熱劣化につながる可能性がある。逆に、温度が低いと拡散プロセスが妨げられ、緻密で多孔質の膜が得られないことがある。したがって、適切な基板温度を維持することは、高品質のTiN膜を得るために不可欠である。

まとめると、窒素流量と基板温度を微調整することは、成膜雰囲気を最適化し、TiN膜の成長と品質を向上させるために不可欠である。

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター