導入

目次

静水圧プレスはさまざまな業界で重要な役割を果たしており、材料の強化と製品の作成に独自の機能を提供します。これらの強力な機械は全方向から均等な圧力を加え、均一な密度と欠陥の少ない製品をもたらします。等方圧プレスは、冷間等方圧プレス (CIP) と熱間等方圧プレス (HIP) の 2 つの主なタイプに分類されます。それぞれのタイプで異なる条件下で機能するため、幅広い用途に使用できます。この記事では、静水圧プレスの種類、用途、利点を詳しく掘り下げ、その運用の詳細とさまざまな業界での用途について深く理解します。それでは、静水圧プレスの世界を探検してみましょう。

静水圧プレスとその種類を理解する

2 つの主なタイプ: 冷間静水圧プレス (CIP) と熱間等方圧プレス (HIP)

静水圧プレスは、最適な密度と微細構造の均一性を達成するために、圧縮された粉末に均等な圧力を加えるプロセスです。等方圧プレスには、主に冷間等方圧プレス (CIP) と熱間等方圧プレス (HIP) の 2 つのタイプがあります。

冷間静水圧プレス (CIP)

冷間静水圧プレスでは、材料を高圧の流体媒体に浸漬し、油圧を加えることにより、材料にあらゆる面から均一な圧力を加えます。この方法は、粉末材料の成形と固化、複雑な形状の作成、および高いグリーン密度の達成に特に効果的です。 CIP は、粉末材料の成形と初期の固化によく使用されます。

熱間静水圧プレス (HIP)

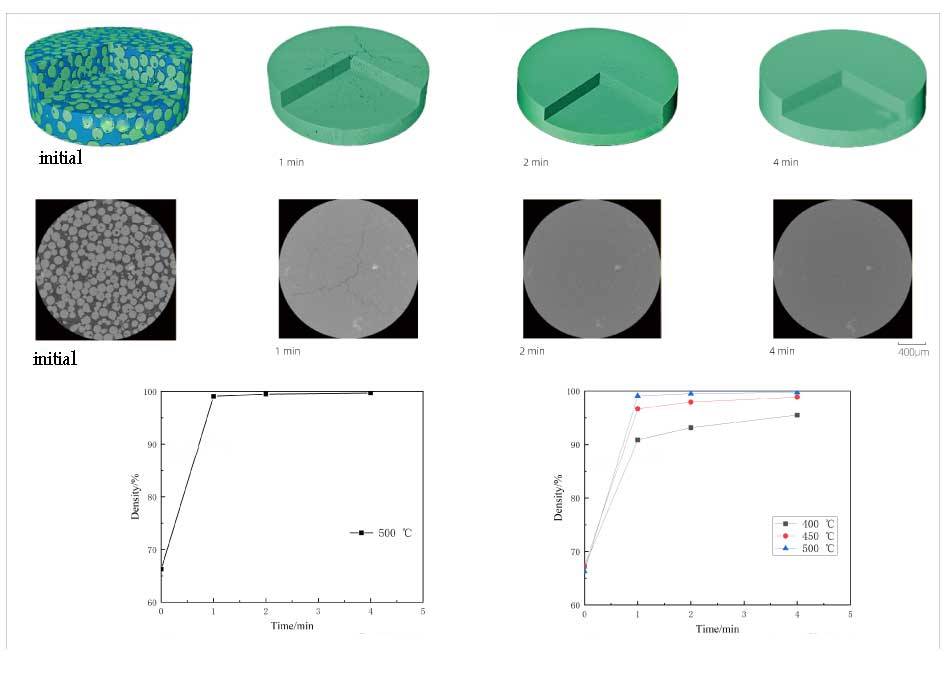

熱間静水圧プレスは、高圧と高温を組み合わせることでプロセスをさらに一歩進めます。この方法では、高圧チャンバー内で材料を同時に高圧と高温にさらします。 HIP は、材料の密度を高め、欠陥を除去し、拡散と固化を通じて特性を向上させるために使用されます。これは、構造的完全性の向上、気孔率の低減、およびより高い機械的特性を必要とする材料にとって特に価値があります。

CIP と HIP が機能するさまざまな条件

冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) の主な違いは、操作時の圧力と温度条件、およびその用途にあります。

圧力と温度

CIP では静水圧を使用した冷間圧縮が必要ですが、HIP では高圧と高温の両方を使用して緻密化と特性の向上を実現します。

アプリケーション

CIP は、粉末材料の成形と初期の固化によく使用されます。複雑な形状の作成や高いグリーン密度の実現に適しています。

一方、HIP は、優れた機械的特性と構造的完全性を備えた高性能材料の作成に好まれています。材料の密度を高め、欠陥を除去し、拡散と固化を通じて特性を向上させるために使用されます。 HIP は、構造的完全性の向上、気孔率の低減、およびより高い機械的特性を必要とする材料に特に価値があります。

要約すると、冷間等方圧プレスと熱間等方圧プレスは材料加工に対する異なるアプローチであり、それぞれに独自の利点があります。どちらを選択するかは、プロジェクトの具体的な目標と、関連する材料の特性によって異なります。

静水圧プレスを適用する他の産業には、医薬品、爆発物、化学薬品、核燃料、フェライトなどがあります。

静水圧プレスの用途

各種素材の固結に使用

静水圧プレスは、さまざまな業界で粉末を固めたり、鋳物の欠陥を修復したりするために使用される技術です。セラミックス、金属、複合材料、プラスチック、カーボンなどの幅広い材料に適用できます。このプロセスでは、形状やサイズに関係なく、製品全体に均一かつ均等な力がかかります。このため、セラミックや耐火物の用途に特に有利です。静水圧プレスにより、正確な公差で製品形状を形成できるため、コストのかかる機械加工の必要性が軽減されます。

冷間プレスされた金属およびセラミック粉末成形体には追加の処理が必要

冷間静水圧プレスは、高圧の流体に浸されたエラストマー容器内で粉末を圧縮することを含む、静水圧プレスの特殊な方法です。この技術は、超硬金属など、プレスするのが難しい粉末に使用されます。冷間静水圧プレスにより、均一なグリーン密度を備えた単純な形状の小型または大型の粉末圧縮体の製造が可能になります。ただし、他のプレス方法と比べてプレス速度が遅く、寸法管理が難しいため、その後の圧粉体での機械加工が必要になる場合があります。

冷間静水圧プレスによって生み出されるさまざまな製品

冷間静水圧プレスは、プレス金型の高い初期コストが正当化できない場合や、非常に大型または複雑な成形体が必要な場合に部品を製造する場合に特に有利です。金属、セラミックス、プラスチック、複合材料など、さまざまな粉体に使用できます。圧縮に必要な圧力の範囲は、5,000 psi 未満から 100,000 psi 以上です。冷間静水圧プレスでは、ボール、チューブ、ロッド、ノズル、ヒューズチューブ、注水チューブ、照明チューブ、砥石車など、幅広いセラミック製品の製造が可能です。

静水圧プレスには、高密度で均一な密度を実現できること、部品形状の制約がなくなること、材料を効率的に利用できることなど、いくつかの利点があります。静水圧プレスの一般的な用途には、医薬品、爆発物、化学薬品、食品、核燃料フェライトなどがあります。

冷間静水圧プレスの動作詳細

CIP における金型と処理チャンバーの役割

冷間静水圧プレス (CIP) サービスでは、金型と処理チャンバーを利用して、最終製品の望ましい密度と形状を実現します。これらの型はゴムまたはエラストマーでできており、粉末材料を包み込み、低い変形抵抗を提供します。水や油などの液体圧力媒体は、金型全体に圧力を均等に分散し、その結果、成形体が均一に圧縮されます。このプロセスにより、ネットシェイプまたはネットシェイプに近い部品の作成が可能になり、機械加工による過剰な材料除去の必要性が減ります。

加圧プロセスと液体媒体の役割

冷間静水圧プレスでは、金型内に封入された粉末材料に室温またはそれよりわずかに高い温度で高圧がかかります。液体媒体を使用して、100 ~ 600 MPa の範囲の圧力が適用されます。液体媒体は非圧縮性流体として機能し、圧力を減衰することなく金型のあらゆる部分と容器の表面に伝えます。この均一な圧縮により、取り扱いやさらなる加工に十分な強度を備えた「生の」部品が確実に形成されます。

液体媒体の選択は、水、油、グリコール混合物のいずれであっても、処理される材料の特定の要件によって異なります。冷間静水圧プレスでは、金属の場合は約 100%、セラミック粉末の場合は約 95% の理論密度が達成されます。液体媒体と封入型を利用することで、CIP は室温で粉末材料を形成する方法を提供し、焼結または熱間静水圧プレスプロセスの前駆体として機能します。

CIP で達成可能な最大圧力

冷間静水圧プレスで達成可能な最大圧力は、使用する装置の設計と機能によって異なります。冷間静水圧プレス装置は、内径 77 mm (3 インチ) の実験室用ユニットから幅 2 メートル (6 フィート) を超える大きなユニットまで、さまざまなサイズで利用できます。最大 900 MPa (130,000 psi) の動作圧力レベル) 達成することができます。

カスタム設計の CIP システムは、特定のアプリケーション向けに高度に専門化されたソリューションを提供します。これらのシステムは、自動ロードおよびアンロード システム、高い加圧率、およびカスタマイズされた減圧プロファイルを備えています。ただし、より一般的な要件に対しては、標準の既製ソリューションも利用できます。

結論として、冷間静水圧プレス サービスでは、金型、処理チャンバー、液体媒体を利用して、粉末材料の均一な圧縮と望ましい密度を実現します。加圧プロセスと液体媒体の選択は、成形部品の強度と品質を確保する上で重要な役割を果たします。幅広い装置オプションとカスタマイズ可能なシステムを備えた冷間静水圧プレスは、材料の成形と緻密化のための多用途な方法を提供します。

冷間等方圧プレスの利点

均一な密度の製品の作成

冷間静水圧プレス (CIP) には、均一な密度分布を持つ製品を製造できるという利点があります。これにより、得られる圧縮品は、焼結または熱間静水圧プレス中に一貫した収縮が得られ、反りはほとんどまたはまったく発生しません。均一な密度は、均一性の向上と完成品寸法のより正確な制御にも貢献します。

内部応力の低減と欠陥の除去

冷間静水圧プレスを使用すると、内部応力と欠陥を最小限に抑えるか排除できます。静水圧プレス技術により人的ミスを排除し、プレスの欠陥を軽減します。これにより、粉末の圧縮が改善された製品が得られ、密度が向上し、機械的特性が向上します。

グリーン強度の高い製品の製造

冷間静水圧プレス加工により、グリーン状態で成形体を加工できる可能性が高まります。成形体のグリーン強度が高いため、工程内での取り扱いや処理が可能になり、生産コストが削減されます。さらに、グリーン強度により、水、潤滑剤、結合剤を必要とせずに粉末を静水圧プレスして乾燥させることができるため、プレスが難しい材料の加工が可能になります。

CIPプロセスの経済的利点

CIP プロセスにはいくつかの経済的利点があります。まず、ニアネットシェイプ部品の製造が可能になり、材料コストと機械加工コストが大幅に削減されます。特に短期間の生産では工具コストが低いため、費用対効果の高い製造方法となります。さらに、複雑な形状の試作から量産までのリードタイムが短縮されるため、コスト削減にさらに貢献します。

DataInteloの詳細なレポートによると、世界の冷間等静圧加圧(CIP)装置市場は、2020年から2026年の予測期間中に大幅なCAGRで成長すると予測されています。予想される成長は、精密製造、航空宇宙・防衛、自動車などのいくつかの業界における CIP 加工製品の需要の急増によるものと考えられます。

冷間静水圧プレスの利点に加えて、CIP プロセス自体の利点もあります。高い圧縮率と均一な密度により、その後の焼結プロセス中に予測可能な圧縮が可能になります。このプロセスは、大きく複雑で完璧な形状を加工できるため、後処理の時間とコストを節約できます。均一な密度でアスペクト比の大きな部品を生成でき、グリーン強度によりプロセス中の取り扱いや処理が可能になり、生産コストが削減されます。

全体として、冷間静水圧プレスは、均一な密度、低減された内部応力、より高いグリーン強度、および経済的利点を備えた製品の製造において多くの利点をもたらします。これらの利点により、冷間静水圧プレスはさまざまな業界にとって貴重な技術となり、市場での需要の増加につながっています。

冷間静水圧プレスの種類

産業用途と実験室用途に合わせたさまざまなスタイル

冷間静水圧プレス (CIP) は、産業用途と実験室用途の両方に明確な利点を提供する材料加工技術です。冷間静水圧プレスにはさまざまなスタイルがあり、それぞれに独自の機能と利点があります。

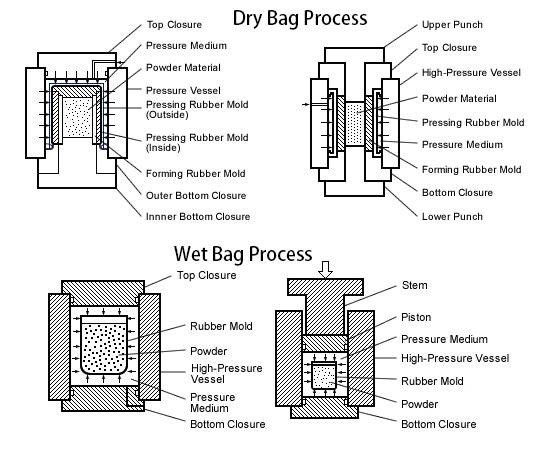

冷間静水圧プレスの一般的なスタイルの 1 つはウェットバッグ法です。このプロセスでは、粉末材料を成形型 (ケーシングとも呼ばれます) に入れて密封します。次に、金型を液体で満たされた高圧シリンダー内に浸し、圧力伝達媒体と直接接触させます。湿式バッグ静水圧プレスは汎用性が高く、特に実験研究や小ロット生産に適しています。また、1 つの高圧シリンダーで複数の異なる形状の部品に対応できるため、大型で複雑な部品の製造に最適です。さらに、ウェットバッグプロセスは、生産時間が短く、コストが低いことで知られています。

冷間静水圧プレスのもう 1 つのスタイルは、ドライバッグ法です。このプロセスでは、エラストマーツールが圧力容器に取り付けられ、プロセスが自動化されているため、比較的単純な形状の大量生産が可能です。エラストマーツールは圧力容器の外側で充填および密閉され、その後容器内に装填され、加圧され、アンロードされ、最後にさらなる後処理のためにツールから取り出されます。ドライバッグ法はウェットバッグ法に比べて手作業が少なく、比較的単純な形状を大量に生産するのに適しています。

ウェットバッグ処理、ドライバッグ処理、温間静水圧プレスなどの特定の CIP プロセス

冷間静水圧プレス (CIP) には、湿式バッグ処理、乾式バッグ処理、温間静水圧プレスなど、さまざまな特定のプロセスが含まれます。

湿式バッグ処理では、粉末材料をフレックスモールドバッグに封入し、圧力容器内の高圧液体に浸漬します。等静圧が金型の外面に適用され、粉末が所望の形状に圧縮されます。このプロセスは、複数の形状の部品を製造する場合や、少量生産と大量生産の両方に特に役立ちます。湿式袋処理は大型製品のプレスにも適しています。

一方、ドライバッグ処理では、エラストマーツールを圧力容器に取り付け、プロセスを自動化します。これにより、比較的単純な形状の大量生産が可能になります。エラストマーツールは圧力容器の外側で充填および密閉されてから、圧力容器に装填され、加圧され、降ろされ、最後に後処理のために取り出されます。

温間静水圧プレスは、高温でプレスが実行されるもう 1 つの特殊な CIP プロセスです。これにより、金属粉末とセラミック粉末の固化が可能になります。温間静水圧プレスには、冷間静水圧プレスと比較して、より高密度で強力な部品を実現できるという利点があります。

全体として、さまざまなスタイルと特定の CIP プロセスのどちらを選択するかは、プロジェクトの具体的な目標と関連する材料の特性によって異なります。湿式袋処理は実験研究や小ロット生産に適しており、乾式袋処理は単純な形状の大量生産に最適です。温間静水圧プレスには、より高密度で強力な部品を実現できるという利点があります。

熱間静水圧プレスの操作と使用

HIP における混合ガスと高温の使用

熱間静水圧プレス (HIP) は、高温と静水圧を同時に加えることによって材料を圧縮する材料加工方法です。圧力媒体として混合ガス (通常はアルゴン) を使用します。 HIPの温度は数百~2000℃、圧力は数十~200MPaに達します。

HIP 装置にはさまざまなサイズがあり、小型部品には小型の装置が使用され、大型の産業用部品には産業用サイズの装置が使用されます。プレスされる部品は機械のチャンバーにロードされます。チャンバーは、機械に応じて上部または下部からロードできます。コンピュータは望ましい結果を生み出すように装置をプログラムし、ユーザーが温度の上昇、圧力、プロセスの継続時間を制御できるようにします。

温度と圧力を同時に上昇させることによるHIPの機能

熱間静水圧プレスは、アルゴンなどの混合ガスを使用し、最高 3000 °F まで加熱し、最高 100,000 psi まで加圧して、粉末やその他の材料を緻密な予備成形金属、プラスチック、セラミックに加工します。 HIP プロセスでは、HIP 炉にガスを導入し、同時に温度と圧力を上昇させます。この組み合わせにより、処理される材料の密度が高まります。

HIP は、材料に全方向に均等な圧力をかけることで機能し、空隙が崩壊し、表面が相互に拡散結合することを可能にします。これにより、欠陥が排除され、処理された材料の理論密度に近い密度が達成されます。 HIP は、高性能セラミックス、フェライト、超硬合金、ニッケル基超合金、チタン粉末、高速度工具鋼の加工や、類似および異種の材料の拡散接合に特に効果的です。

高性能セラミックス、フェライト、超硬合金などの加工におけるHIPの応用

熱間静水圧プレス (HIP) は、さまざまな業界で幅広い用途があります。自動車、航空宇宙、軍事、重機、産業機械、船舶、石油・ガス、医療分野で使用されています。

粉末冶金では、HIP により金属粉末を高温高圧で圧縮することができ、均質な焼きなまし微細構造と最小限の不純物を備えた製品が作成されます。 HIP は合金設計から部品製造までの一連のプロセスにおいて重要であり、航空宇宙部品には不可欠です。 HIP プロセスは、直径 150 mm x 長さ 300 mm のホットゾーンを備えた装置を使用してスケールアップできます。

熱間静水圧プレス装置は、高圧容器、加熱炉、コンプレッサー、真空ポンプ、貯蔵タンク、冷却システム、コンピューター制御システムで構成されています。高圧容器は装置のキーデバイスです。

全体として、熱間静水圧プレス (HIP) は、さまざまな用途や産業において、材料の密度を高め、欠陥を排除し、機械的特性を改善するための貴重なプロセスです。

熱間静水圧プレスのその他の用途

熱間静水圧プレス (HIP) は、ネットシェイプ成形、高速度工具鋼の圧縮、接合といった従来の用途を超えて、いくつかの追加用途を提供する多用途の製造プロセスです。この記事では、これらの用途のいくつかを検討し、さまざまな業界で熱間静水圧プレスを使用する利点に焦点を当てます。

航空宇宙用鋳造品のボイドの除去

熱間静水圧プレスの主な利点の 1 つは、特に航空宇宙産業における鋳造品のボイドを除去できることです。気孔とも呼ばれるボイドは、金属部品の品質や性能に悪影響を与える可能性のある小さな穴または不純物です。熱間静水圧プレスでは、鋳物を高温と静水圧ガス圧力にさらすことでこれらのボイドを除去し、その結果、より高品質で信頼性の高い航空宇宙用鋳物が得られます。

鋳物欠陥の除去とクリープ損傷製品の処理

熱間静水圧プレスは、ボイドの除去に加えて、鋳物から他の欠陥を除去したり、クリープ損傷を受けた製品を処理したりするためにも使用できます。クリープとは、一定の応力下で材料が徐々に変形することを指し、高温用途では構造破壊につながる可能性があります。クリープ損傷した製品に熱間静水圧プレスを施すことにより、欠陥を修復し、材料の性能を回復させることができます。

セラミック積層造形への拡大

近年、特に航空宇宙分野や自動車分野で、セラミック積層造形への関心が着実に高まっています。熱間静水圧プレスは、セラミック材料の固化および熱処理に実行可能なソリューションを提供するため、この分野で重要な役割を果たすことが期待されています。熱間静水圧プレスは、十分に緻密な材料を作成し、類似材料と異種材料を結合できるため、ユニークでコスト効率の高いセラミック部品の製造に最適です。

熱間静水圧プレスツールの利点

熱間静水圧プレスツールは、さまざまな業界にいくつかの利点をもたらします。主な利点の一部を次に示します。

高密度で均一な密度: 熱間静水圧プレスにより、全方向に高密度で均一な密度で粉末材料を圧縮できます。これにより、材料の性能と安定性が向上します。

設計の柔軟性の向上: 従来の成形方法とは異なり、熱間静水圧プレスでは、剛性の高い金型によって課される部品の形状に対する制約が取り除かれます。これにより、複雑な形状や複雑なデザインを作成する可能性が広がります。

材料の効率的な利用: 熱間静水圧プレスは、超合金、チタン、ステンレス鋼などの圧縮が困難で高価な材料を効率的に利用できます。これにより材料の無駄が削減され、コスト効率が向上します。

結論として、熱間静水圧プレスには、ネットシェイプ成形、高速度工具鋼の圧縮、接着といった従来の用途を超えた追加用途があります。航空宇宙用鋳造品のボイドの除去から、クリープ損傷製品の処理、セラミック積層造形の可能化まで、熱間静水圧プレスは、材料の性能を向上させ、高品質の部品を作成するための多用途のソリューションを提供します。熱間静水圧プレスツールは、その多くの利点により、さまざまな業界で貴重な資産です。

熱間静水圧プレスの種類

研究室や産業のニーズに合わせたさまざまなスタイル

金属積層造形用の熱間静水圧プレス

冷間静水圧プレス

これらのプレスの設計と製造には通常、プログラム可能な制御が含まれており、ユーザーは特定の要件に従って、より正確に、一貫して製品をプレスできるようになります。多くのラボ用印刷機はカウンタートップに適合しますが、床置き型印刷機も多数あります。いずれにせよ、2 コラムや 4 コラムで設計され、手動または自動でプレスされる実験用プレスを見つけることは珍しいことではありません。

市場にはラボ用印刷機の膨大な選択肢があるため、特定の作業にどれが最適であるか混乱する可能性があります。この特定の種類の油圧プレスを選択するときに覚えておくべき重要な要素は、特定のサンプルにどのくらいの力が必要かということです。また、実験室にどのくらいのスペースが確保されているか、プレス機を動かすのにどのくらいのエネルギーと力が必要か、プレス機を移動する必要があるかどうかも考慮する必要があります。

冷間静水圧プレス、温間静水圧プレス、熱間静水圧プレスは、高圧ガスを使用して材料を加工する装置の一種です。これらは、ガスを特定の温度まで加熱または冷却し、密閉容器を通して材料に均一な圧力を加えるという原理に基づいています。この方法は材料の密度、構造、特性を向上させることができ、セラミックス、金属、複合材料などに適しています。

冷間静水圧プレス、温間静水圧プレス、および熱間静水圧プレスの主な違いは、成形および圧密時の高温と低温です。冷間静水圧プレスは通常室温環境で使用され、セラミック、金属粉末などの温度に敏感な材料に適しています。温間静水圧プレスは中温で動作し、プラスチック、ゴム、プラスチックなどの温度に特定の要件がある材料に適しています。熱間静水圧プレスの作動温度は高温であり、金属、合金などの高温要件のある材料に適しています。

要約すると、冷間等方圧プレスと熱間等方圧プレスは材料加工に対する異なるアプローチであり、それぞれに独自の利点があります。どちらを選択するかは、プロジェクトの具体的な目標と関連する材料の特性によって異なります。

静水圧プレスを適用した他の産業には、医薬品、爆発物、化学薬品、核燃料フェライトなどがあります。静水圧プレスには主に 2 つのタイプがあります。室温で機能する冷間静水圧プレス (CIP) と高温で機能する熱間静水圧プレス (HIP) です。

結論

結論として、静水圧プレスは、冷間および熱間を問わず、さまざまな業界で幅広い用途と利点を提供します。冷間静水圧プレス (CIP) は、均一な密度、低減された内部応力、およびより高いグリーン強度を備えた製品を製造できることで知られています。また、効率的な製造プロセスを通じて経済的利益ももたらします。一方、熱間静水圧プレス (HIP) は、混合ガスと高温を利用してセラミックや超硬合金などの材料を加工します。高速度工具鋼の欠陥除去、接合、成形に高い効果を発揮します。全体として、静水圧プレスは、一貫した性能を備えた高品質の製品を実現する上で重要な役割を果たします。

この製品に興味がある場合は、当社の Web サイトを参照してください: https://kindle-tech.com/product-categories/isostatic-press 。業界をリードする実験機器メーカーとして、当社は最先端の製品を提供することに尽力しています。高品質の実験装置ソリューション。科学研究、教育、工業生産のいずれに従事している場合でも、当社の製品は正確で信頼性の高い実験装置に対するお客様のニーズを満たします。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール