要するに、大型部品にプレス鍛造が使用されるのは、その遅く制御された巨大な力の適用により、変形がワークピースの厚さ全体に浸透することが保証されるからです。これにより、ハンマーの高速な表面衝撃では大規模には達成できない、均一な内部結晶構造と機械的特性が生まれます。

大型部品を鍛造する上での根本的な課題は、外部形状を実現することだけでなく、材料の完全性がその中心深部まで保証されることです。プレス鍛造は、ハンマーの高速衝撃を犠牲にして、金属の全容積を均一に加工する遅く持続的な圧力を利用することで、この問題を解決します。

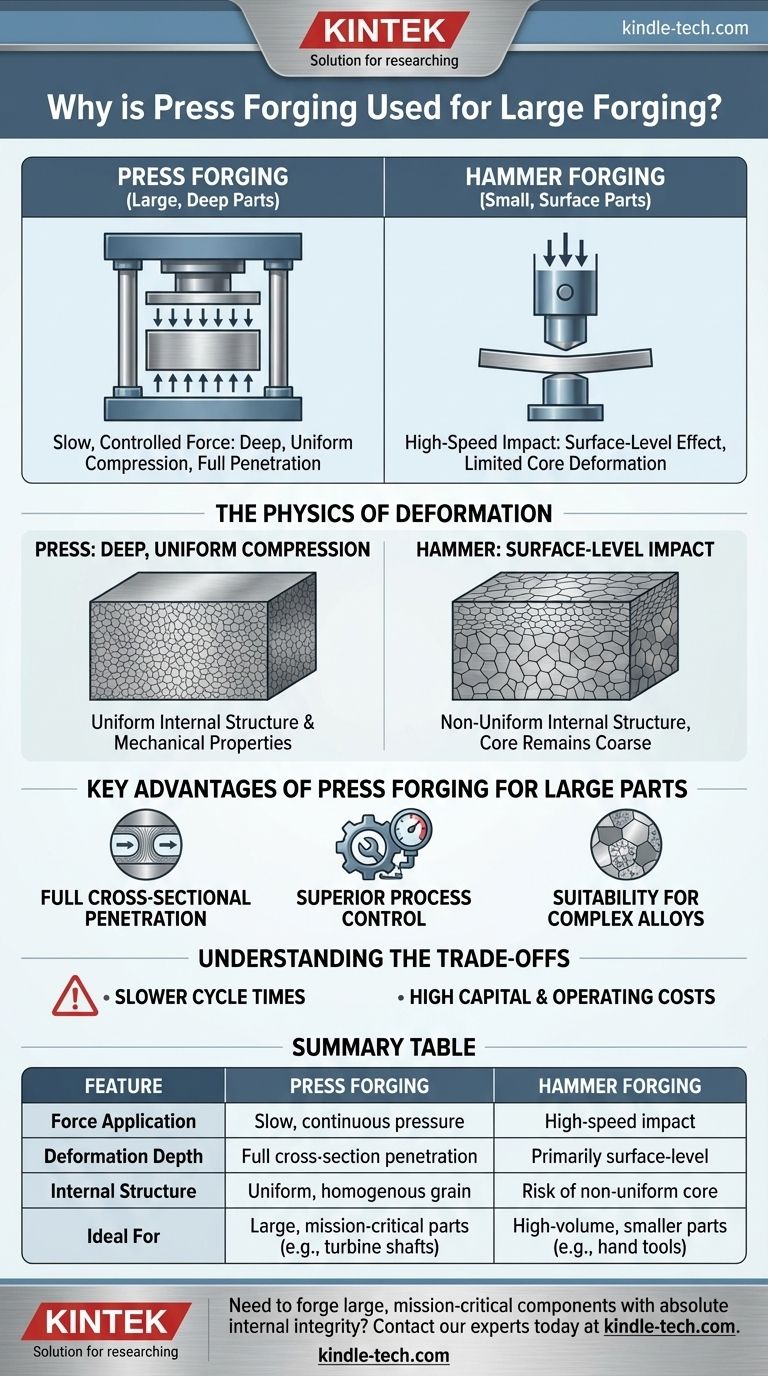

変形の物理学:プレス対ハンマー

プレスが大型鍛造に優れている理由を理解するには、まず主要な2つの鍛造方法、プレスとハンマーでどのように力が加えられるかを調べる必要があります。

プレス:深く均一な圧縮

鍛造プレス(油圧式または機械式)は、巨大で強力な万力のように機能します。ワークピースに連続的かつ制御された圧力を加えます。

このゆっくりとした圧搾が極めて重要です。これにより、金属は表面から中心部まで、その断面全体にわたって流れ、塑性変形する時間を得ます。

その結果、均質な結晶構造と一貫した密度が得られ、これはタービンシャフトや航空機着陸装置などの高応力部品の性能と安全性に不可欠です。

ハンマー:表面レベルの衝撃

鍛造ハンマーは運動エネルギーの原理に基づいて機能します。高速衝撃により、非常に短い時間で大量のエネルギーを伝達します。

小型部品には非常に効果的です。しかし、非常に大きく厚いワークピースでは、衝撃エネルギーは表面で減衰する傾向があります。材料の中心部を貫通して加工するために必要な時間や持続的な力がありません。

これにより、表面の結晶は微細化されるものの中心部は粗いままという、不均一な内部構造が生じる可能性があります。この不均一性は、大規模な重要用途では許容されません。

大型部品におけるプレス鍛造の主な利点

深い変形という物理的原理により、プレス鍛造は巨大なコンポーネントを扱う際にいくつかの実用的な利点をもたらします。

断面全体への浸透

決定的な利点は、金属の厚い部分全体に変形を達成できることです。最大100,000トンの能力を持つプレスへの言及は、それだけの材料をゆっくりと動かすために必要な途方もない力を強調しています。

これにより、最終製品は予測可能で均一な機械的特性を持ち、負荷の下で壊滅的な故障につながる可能性のある内部の弱点が排除されます。

優れたプロセス制御

油圧プレスは、ストローク全体にわたるラムの速度と圧力に関して比類のない制御を提供します。この精度は、寸法精度と完璧な内部構造が譲れない複雑で高価値な部品を鍛造する際に不可欠です。

複雑な合金への適合性

多くの大型鍛造品は、温度と変形速度に敏感な先進合金(チタンやニッケル超合金など)で作られています。プレス鍛造の遅く制御された性質は、亀裂やその他の欠陥を引き起こすことなくこれらの材料を加工するのに理想的です。

トレードオフの理解

大型部品には優れていますが、プレス鍛造があらゆる状況での万能の解決策というわけではありません。その利点は、他の文脈では明確な欠点をもたらします。

遅いサイクルタイム

主なトレードオフは速度です。プレスは意図的にゆっくりと鍛造するため、ハンマーよりもサイクルタイムが大幅に長くなります。

これにより、速度が主要なコストドライバーとなる小型で単純なコンポーネントの大量生産において、プレス鍛造の経済性は低下します。

高い設備投資と運用コスト

機械そのものが大きな要因です。数万トンの力を発生できる油圧プレスは、巨大で複雑であり、建設、設置、保守に極めて高価です。

その運用も、鍛造ストローク中に必要な油圧を生成および維持するために膨大なエネルギーを消費します。

目標に応じた適切な選択

プレスとハンマーのどちらを使用するかという決定は、コンポーネントのサイズと要求される内部品質によって決まります。

- 主要な焦点が大型のミッションクリティカルなコンポーネント(例:航空宇宙フレーム、発電ローター、大型バルブボディ)の製造である場合: 深く均一な材料特性を保証するために、プレス鍛造が必須の方法となります。

- 主要な焦点が小型部品の大量生産(例:手工具、標準的な自動車部品)である場合: ハンマー鍛造は、大量生産に必要な速度と費用対効果を提供します。

- ハンマーが提供する以上の制御を必要とする複雑な中型部品を鍛造する必要がある場合: 機械式プレスは、油圧プレスよりも高速な代替手段を提供し、両極端のギャップを埋めます。

最終的に、鍛造方法の選択は、大型部品の絶対的な内部完全性と小型部品の生産速度のどちらを優先するかによって決まります。

要約表:

| 特徴 | プレス鍛造 | ハンマー鍛造 |

|---|---|---|

| 力の加え方 | 遅く、連続的な圧力 | 高速衝撃 |

| 変形の深さ | 断面全体への浸透 | 主に表面レベル |

| 内部構造 | 均一で均質な結晶 | 不均一な中心部のリスクあり |

| 最適な用途 | 大型のミッションクリティカルな部品(例:タービンシャフト) | 大量生産の小型部品(例:手工具) |

絶対的な内部完全性が求められる大型のミッションクリティカルなコンポーネントの鍛造が必要ですか?

KINTEKでは、高性能鍛造部品の開発と品質管理をサポートするために必要な先進的なラボ機器と消耗品の提供を専門としています。航空宇宙、エネルギー、重工業のいずれの分野であっても、当社のソリューションは材料が最高基準を満たすよう支援します。

鍛造および材料試験の要件についてご相談ください。今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

よくある質問

- 油圧プレスに伴うリスクとは?本質的な安全性と運用の洞察

- 実験室用油圧プレスによるプレス工程は、高性能固体電解質セラミックペレットの微細構造にどのように影響しますか?

- 実験室用油圧プレスを使用する目的は何ですか?ダイヤモンド・アルミニウム粉末加工における精度達成

- XRFの試料調製法とは何ですか?適切な試料調製で正確な元素分析を保証する

- MoNiCr生産における産業用油圧鍛造プレスはどのような役割を果たしますか?高密度合金前駆体を確保する

- XRF分析のISO規格とは何ですか?材料に適した規格を見つける

- KBrペレットに必要な圧力は?完璧なFTIR透過性を実現する

- XRD解析のためのサンプルはどのように準備しますか?正確な結晶構造データを取得するために