簡単に言うと、物理蒸着(PVD)は、高性能な薄膜を表面に形成するために、幅広い産業で利用されています。主要な分野としては、耐熱性部品向けの航空宇宙産業、半導体やソーラーパネル上の光学膜形成向けのエレクトロニクス産業、切削工具に硬質で耐腐食性のコーティングを施す製造業などが挙げられます。

PVDの主な目的は、物体を創造することではなく、既存の物体の表面を根本的に強化することです。これは、材料が本来持たない極度の硬度、生体適合性、特定の光学的特性などの新しい特性を付与するために使用される強力な表面工学ツールです。

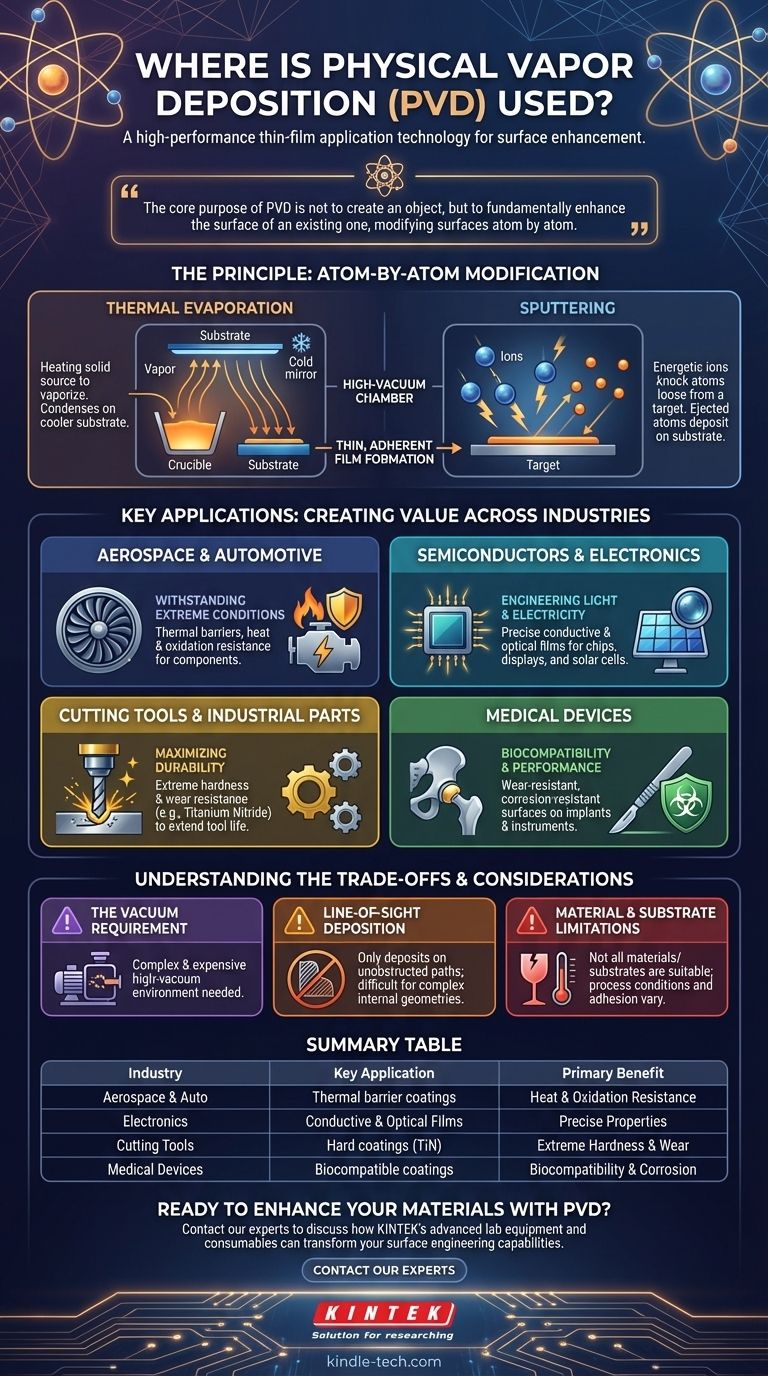

PVDの原理:原子レベルで表面を改質する

物理蒸着とは?

物理蒸着は、真空蒸着法の一種です。高真空チャンバー内で、固体源材料が加熱やイオン衝撃などの物理プロセスによって蒸気に変換されます。

この蒸気はチャンバー内を移動し、ターゲットとなる物体(基板)上に凝縮して、薄く密着性の高い膜を形成します。このプロセスは、基本的に材料を源から基板へと、原子または分子単位で移動させるものです。

主要な技術:蒸発法 vs. スパッタリング法

最も一般的なPVD技術は、熱蒸発法とスパッタリング法です。

熱蒸発法は、材料を気化するまで加熱するものです。この蒸気は、冷たい鏡に水蒸気が凝縮するのと同様に、より冷たい基板上に堆積します。

スパッタリング法は、よりエネルギーの高いプロセスです。ここでは、コーティング材料の固体「ターゲット」が高エネルギーイオンによって衝撃され、物理的に原子が叩き出されます。これらの放出された原子が基板上に堆積します。

PVDが価値を生み出す場所:主要な用途

航空宇宙および自動車:極限状態に耐える

航空宇宙および高性能自動車エンジンの部品は、極端な温度と応力にさらされます。PVDは、高密度で耐熱性のあるセラミックコーティングを施すために使用されます。

これらの膜は熱障壁として機能し、下地の金属を熱損傷や酸化から保護することで、部品の寿命と信頼性を向上させます。

半導体およびエレクトロニクス:光と電気を設計する

マイクロエレクトロニクス産業は、精密な特性を持つ極めて薄く純粋な膜の堆積に依存しています。PVDはこれに不可欠です。

マイクロチップの導電層の作成、ソーラーパネルやレンズ用の反射防止光学膜の適用、さらにはホログラフィックディスプレイの製造にも使用されます。PVDが提供する高度な制御は、これらのナノスケールアプリケーションにとって不可欠です。

切削工具および工業部品:耐久性を最大化する

PVDの最も一般的な用途の1つは、ドリルビットやフライスなどの工業用工具に硬質コーティングを施すことです。

窒化チタン(TiN)のような膜は、非常に硬く、摩擦を低減します。これにより、工具はより速く切削でき、寿命が大幅に延び、最も過酷な製造環境でも摩耗や腐食に耐えることができます。

医療機器:生体適合性と性能

医療分野では、PVDコーティングは手術器具やインプラントに使用されています。これらの膜は、硬く耐摩耗性のある表面を提供し、生体適合性も持たせるように設計できます。

これにより、コーティングは人体との有害な反応を防ぎ、腐食のリスクを低減し、手術器具の色分けを提供することも可能です。

PVDのトレードオフを理解する

真空要件

PVDプロセスは、高真空環境下で実施する必要があります。これは、気化したコーティング原子が空気分子と衝突するのを防ぐために必要です。

この要件により、PVD装置は複雑で高価になり、多額の設備投資が必要となります。

見通し線堆積

ほとんどのPVDプロセスは「見通し線」であり、コーティングは、源材料から直接遮るもののない経路を持つ表面にのみ堆積できます。

複雑な形状の内部や影になった領域をコーティングすることは非常に困難です。これは、より均一にコーティングできる化学蒸着(CVD)などの他の方法と比較した主な制限です。

材料と基板の制限

PVDは多用途ですが、すべての材料がPVDによって効果的に堆積できるわけではなく、すべての基板が昇温を伴う可能性のあるプロセス条件に耐えられるわけではありません。

膜の密着性と品質は、材料の選択、基板の前処理、プロセスパラメータに大きく依存するため、正確に実行するには高度な技術的専門知識が必要です。

目標に合った適切な選択をする

PVDは、それが提供する独自の表面特性のために選択される特殊なプロセスです。それがあなたに適しているかどうかを判断するには、強化する必要がある主要な特性を考慮してください。

- 極度の硬度と耐摩耗性が主な焦点である場合:PVDは、工具、金型、高摩耗機械部品にセラミック膜を適用するための主要な選択肢です。

- 精密な光学的または電子的特性が主な焦点である場合:PVDが提供する制御は、半導体、光学、太陽電池に必要な薄く多層の膜を構築するのに理想的です。

- 生体適合性または装飾的な仕上げが主な焦点である場合:PVDは、医療用インプラント、時計、ハードウェア向けに、不活性で耐久性があり、カラフルなコーティングを作成するために広く使用されています。

- 複雑な内部形状をコーティングする必要がある場合:標準的なPVDは適さない可能性があり、代替方法またはより特殊なPVD技術を検討する必要があります。

最終的に、物理蒸着は、材料の表面を設計して、その自然な限界をはるかに超える性能を達成することを可能にする革新的な技術です。

要約表:

| 産業 | 主要な用途 | 主な利点 |

|---|---|---|

| 航空宇宙および自動車 | エンジン部品への熱障壁コーティング | 耐熱性および耐酸化性 |

| 半導体およびエレクトロニクス | チップおよびソーラーパネル用の導電性および光学膜 | 精密な電気的/光学的特性 |

| 切削工具および工業部品 | ドリルビットへの硬質コーティング(例:窒化チタン) | 極度の硬度および耐摩耗性 |

| 医療機器 | インプラントおよび器具への生体適合性コーティング | 生体適合性および耐腐食性 |

高性能PVDコーティングで材料を強化する準備はできていますか?

KINTEKは、精密な物理蒸着プロセス向けに高度なラボ機器と消耗品を専門としています。切削工具、半導体部品、医療用インプラントの開発のいずれにおいても、当社のソリューションは、お客様のプロジェクトが要求する極度の硬度、精密な光学的特性、生体適合性を提供します。

今すぐ専門家にご連絡ください。KINTEKのPVD技術が、お客様の表面工学能力をどのように変革し、最も困難な材料設計を実現できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート