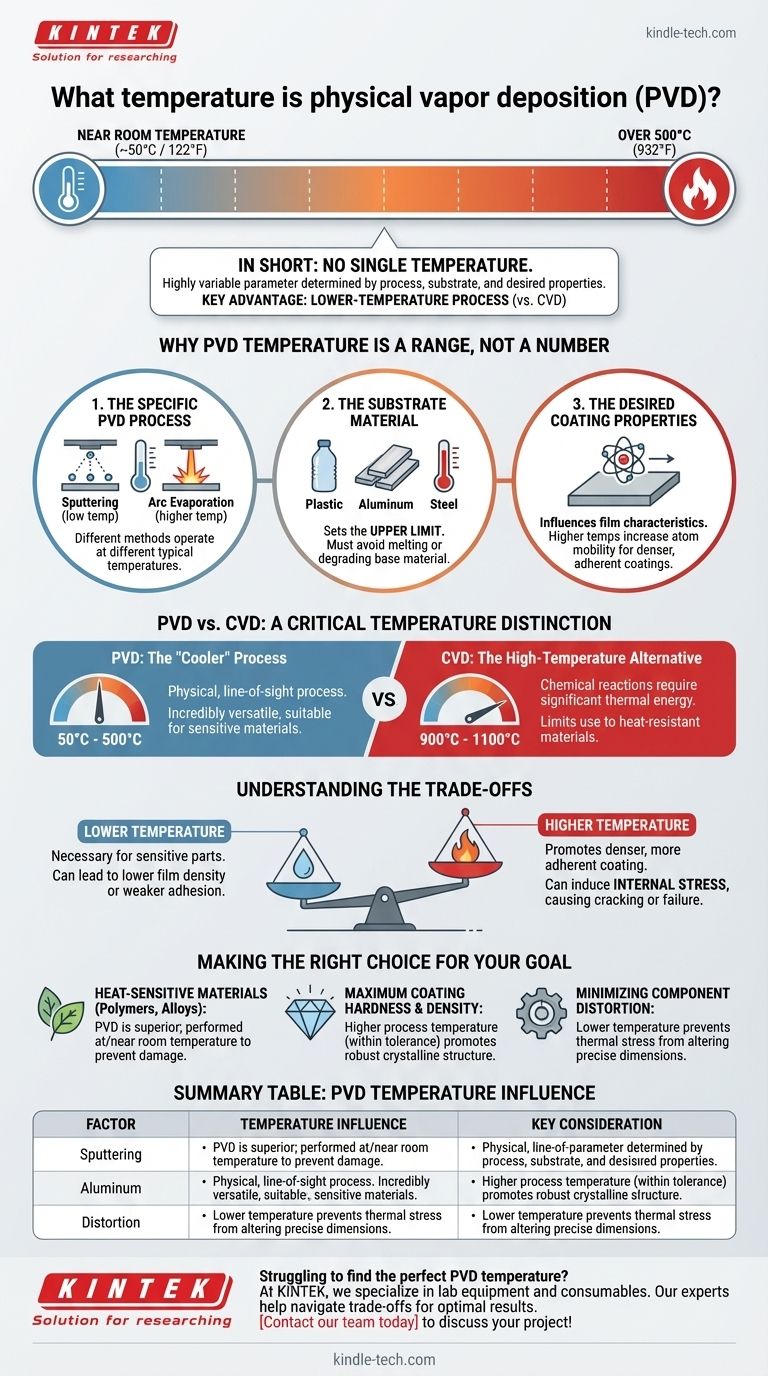

要するに、 物理気相成長(PVD)に単一の温度というものはありません。プロセス温度は非常に変動しやすいパラメータであり、通常は室温付近から500°C(932°F)以上まで変化します。適切な温度は、使用される特定のPVD技術、コーティングされる材料(基板)、および最終的なコーティングに望まれる特性によって決まります。

重要な点は、PVDが化学気相成長(CVD)などの代替技術と比較して、本質的に低温のコーティングプロセスであるということです。この変動性と比較的低い熱が主な利点であり、熱に敏感な材料を含む幅広い材料に使用できることを可能にしています。

PVDの温度が単一の数値ではなく範囲である理由

PVDプロセスにおける動作温度は固定値ではなく、特定の成果を達成するために慎重に制御される重要なパラメータです。最終的なプロセス温度を決定する要因がいくつかあります。

特定のPVDプロセス

異なるPVD方式は、異なる典型的な温度で動作します。例えば、一部のスパッタリングプロセスは比較的低温で実行できますが、硬質コーティングに使用される特定の真空アーク蒸着技術は、望ましい膜構造を達成するために高温を必要とします。

基板材料

これはしばしば最も重要な制限要因となります。プロセス温度は、基板材料が溶融、軟化、またはその他の方法で劣化する点よりも十分に低く保たれなければなりません。これが、PVDが再焼き戻しできないプラスチック、アルミニウム合金、または予備硬化鋼などの熱に敏感な材料のコーティングに理想的である理由です。

望ましいコーティング特性

温度は堆積膜の特性に直接影響します。一般に、高温は基板表面上の原子の移動度を高め、より密で密着性の高いコーティングにつながる可能性があります。ただし、これが常に望ましい結果であるとは限りません。

PVD対CVD:決定的な温度の違い

PVDの温度の文脈を理解するには、その主な代替手段である化学気相成長(CVD)と比較するのが最適です。

PVD:「より低温」のプロセス

PVDは、原子ごとに薄膜を堆積させる「直線視線」の物理プロセスです。その典型的な動作範囲である50°Cから500°Cは、工業用コーティングの世界では低いと見なされており、非常に多用途です。

CVD:高温の代替手段

CVDは基板表面での化学反応に依存しており、開始にはかなりの熱エネルギーが必要です。その結果、CVDプロセスはしばしば極めて高い温度、通常は900°Cから1100°Cの範囲で実行されます。これにより、極度の熱に耐えられる材料への使用が制限されます。

トレードオフの理解

適切な温度を選択するには、競合する要因のバランスを取る必要があります。ここでプロセスエンジニアリングが重要になります。

低温 対 密着性

熱に敏感な部品には低温が必要ですが、高温プロセスと比較して膜の密度が低くなったり、密着性が弱くなったりすることがあります。これはイオン衝撃などの他の技術で緩和できますが、主要な考慮事項のままです。

高温 対 内部応力

逆に、特定の基板とコーティングの組み合わせに対してプロセスを高温で実行しすぎると、有害になる可能性があります。冷却時に2つの材料間の熱膨張の不一致により、高いレベルの内部応力が誘発され、コーティングのひび割れ、剥がれ、または早期の破損を引き起こす可能性があります。

目標に合わせた適切な選択

最適なPVD温度は、目的によって完全に異なります。

- 熱に敏感な材料(ポリマーや特定の合金など)のコーティングが主な焦点である場合: 部品の損傷を防ぐために、室温付近またはそれ以下で実行できるという理由から、PVDが優れた選択肢となります。

- 最大のコーティング硬度と密度の達成が主な焦点である場合: 膜により強固な結晶構造を促進するために、基板の許容範囲内でより高いプロセス温度が必要になることがよくあります。

- 部品の歪みを最小限に抑えることが主な焦点である場合: 部品の精密な寸法が熱応力によって変化するのを防ぐために、低温が不可欠です。

最終的に、PVDの温度を静的な数値としてではなく、戦略的なツールとして捉えることが、コーティングを成功させるための鍵となります。

要約表:

| 要因 | 温度への影響 | 主な考慮事項 |

|---|---|---|

| PVDプロセスタイプ | 基本範囲を定義する | スパッタリング(低温)対 真空アーク蒸着(高温) |

| 基板材料 | 上限を設定する | 母材の溶融、軟化、または劣化を避ける必要がある |

| 望ましいコーティング | 膜特性を最適化する | 高温は密着性と密度を向上させることが多い |

特定の基板とコーティング目標に最適なPVD温度を見つけるのに苦労していませんか?

KINTEKでは、高度なコーティング用途向けの実験装置と消耗品の専門家です。当社の専門家は、温度、密着性、材料完全性の間のトレードオフをナビゲートし、研究室のニーズに最適な結果を達成するお手伝いをします。

当社のチームに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがPVDプロセスをどのように向上させることができるかをご確認ください!

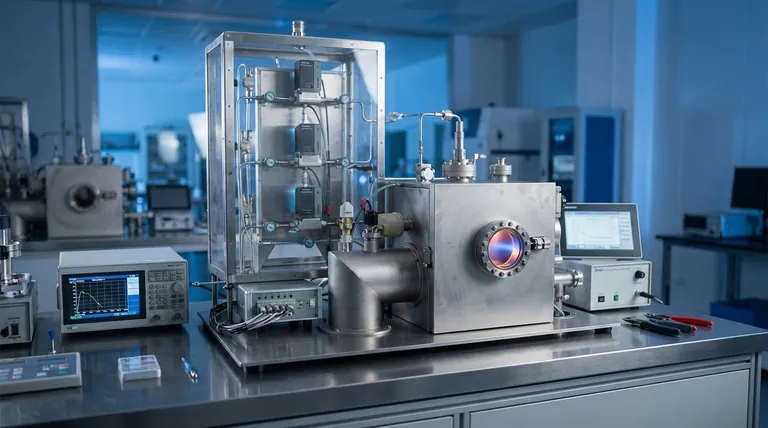

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料