本質的に、熱処理は材料の内部微細構造を体系的に変化させ、所望の工学的特性セットを実現します。加熱および冷却サイクルを正確に制御することにより、硬度、強度、延性、靭性、耐摩耗性を含む金属の機械的特性を変更できます。このプロセスは、内部応力を除去したり、材料の電気的および磁気的特性を向上させたりするためにも使用できます。

熱処理は単一のプロセスではなく、特定の工学的成果を達成するためのツールキットです。基本的な原理は、強度と硬度を一方の側、延性と靭性を他方の側で管理し、材料を意図された機能に合わせて調整することです。

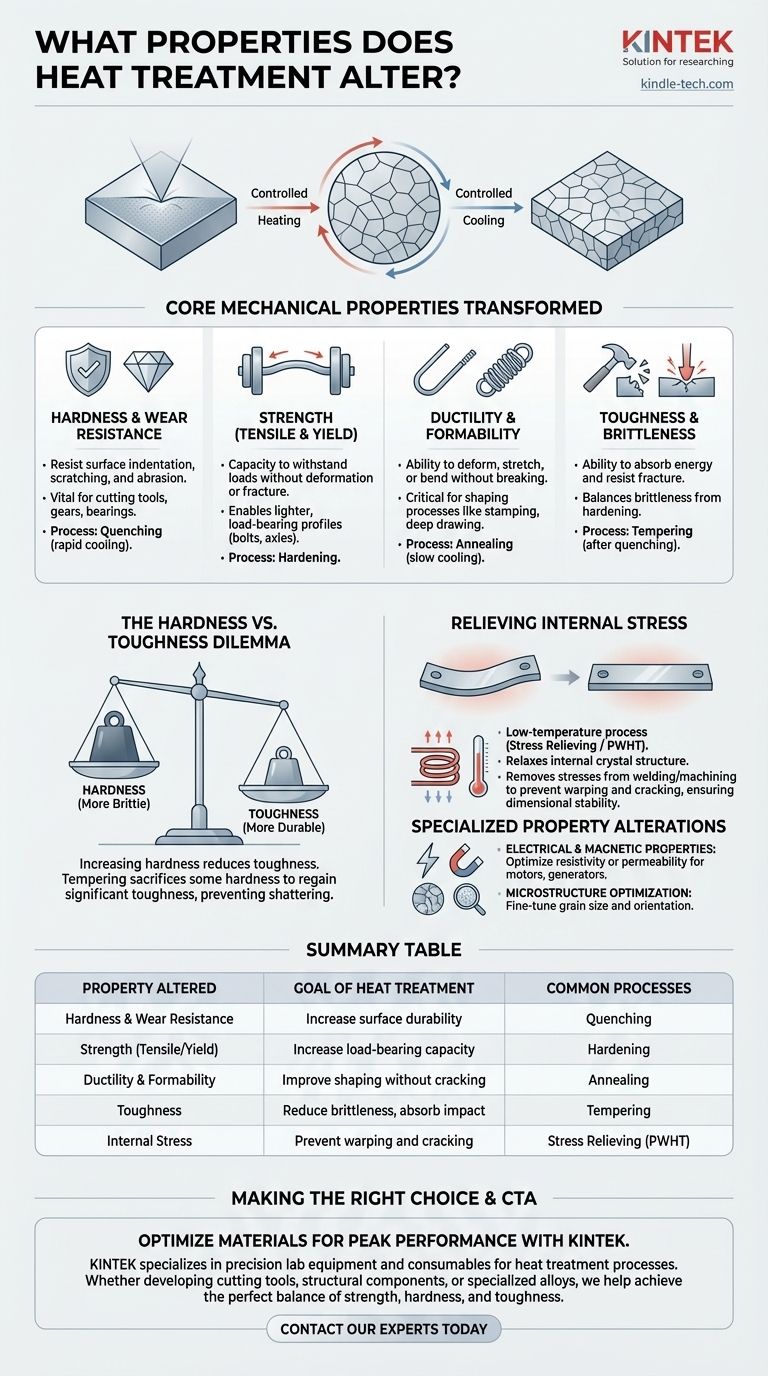

変化する主要な機械的特性

熱処理の主な目的は、材料、最も一般的には鋼の機械的挙動を操作することです。各特性は、特定の用途に合わせて対象となり、変更することができます。

硬度と耐摩耗性

硬度とは、材料が表面のへこみ、引っかき傷、摩耗に抵抗する能力です。

焼入れ(急冷)などのプロセスは、非常に硬く脆い微細構造を作り出します。これは、切削工具、ギア、ベアリングなど、重大な表面摩耗に耐える必要がある部品を作成するための基礎となります。

強度(引張強度と降伏強度)

強度は、材料が変形することなく(降伏強度)、または破壊されることなく(引張強度)、加えられた荷重に耐える能力を測定します。

硬化プロセスは強度を大幅に向上させます。これにより、構造用ボルト、車軸、支持梁などのコンポーネントは、より大きな荷重を支えたり、より小さく軽量なプロファイルで設計したりできるようになります。

延性と成形性

延性とは、材料が破壊されることなく変形、伸長、または曲げられる能力の尺度です。

焼なましなどのプロセス(徐冷を伴う)は、材料をより柔らかく、より延性のあるものにします。これは、材料がひび割れることなく成形される必要があるスタンピング、深絞り、または線材成形などの製造プロセスにとって極めて重要です。

靭性と脆性

靭性とは、材料が衝撃を受けたときにエネルギーを吸収し、破壊に抵抗する能力です。これは脆性の反対です。

焼入れは鋼を非常に硬くしますが、脆くし、破損しやすくもします。その後、焼き戻しと呼ばれるプロセスがほぼ常に適用され、この脆性を低減し、計算された量の靭性を回復させ、より耐久性のある信頼性の高い最終部品を作成します。

強度を超えて:内部応力の除去

すべての熱処理が部品を硬くすることだけを目的としているわけではありません。時には、より安定させ、予測可能にすることが目標となります。

内部応力が問題となる理由

溶接、機械加工、鋳造、冷間成形などの製造操作は、内部応力を材料の構造に閉じ込めます。

これらの隠れた応力は、部品が時間の経過とともに反る、サービス中に予期せずひびが入る、または後続の機械加工操作中に変形する原因となる可能性があります。

応力除去の役割

応力除去または溶接後熱処理(PWHT)として知られる低温熱処理は、材料を内部結晶構造が緩和するのに十分なだけ加熱します。

このプロセスは硬度や強度を大幅に変化させませんが、内部応力を除去し、機械加工しても安全でサービスで信頼性の高い寸法的に安定したコンポーネントをもたらします。

トレードオフの理解

熱処理プロセスの選択は、常に競合する特性のバランスを取る行為です。これらの妥協点を理解することは、情報に基づいた決定を下すために不可欠です。

硬度対靭性のジレンマ

熱処理における最も一般的なトレードオフは、硬度と靭性の間です。

材料の硬度を上げると、ほぼ常に靭性が低下し、脆くなります。やすりは摩耗に抵抗するために非常に硬いですが、曲げられると折れます。これが焼き戻しプロセスが非常に重要である理由です。靭性を大幅に取り戻すために、わずかな硬度を犠牲にします。

機械加工性への影響

硬い材料は機械加工がより困難で高価になります。工具の摩耗を早め、より遅い加工速度を必要とします。

このため、複雑な機械加工操作は、材料が柔らかい焼なまし状態にあるときに行われることがよくあります。最終的な硬化および焼き戻しサイクルは、主要な成形が完了した後にのみ適用されます。

特殊な特性の変更

あまり一般的ではありませんが、熱処理は特殊な用途のために非機械的特性を微調整するためにも使用できます。

電気的および磁気的特性

特定の合金では、熱処理が金属粒のサイズと配向に影響を与える可能性があります。

これは、電気抵抗率を最適化したり、電気モーター、発電機、変圧器の性能に不可欠な透磁率などの磁気特性を向上させたりするために使用できます。

目標に合わせた適切な選択

理想的な熱処理は、コンポーネントの最終的な用途によって完全に決定されます。

- 最大の硬度と耐摩耗性が主な焦点の場合: 脆性を管理するために低温焼き戻しを伴う焼入れなどの硬化プロセスを使用します(工具、金型、ベアリング用)。

- 機械加工性または成形性の向上が主な焦点の場合: 製造前に材料を軟化させ、内部応力を除去するために焼なましまたは正規化プロセスを使用します。

- 高強度と良好な靭性のバランスが主な焦点の場合: 強度-靭性曲線上の特定のターゲットに到達するために、注意深く制御された焼入れ・焼き戻し(Q&T)プロセスを使用します(シャフト、ギア、構造部品用)。

- 溶接後または重切削後の部品の安定化が主な焦点の場合: ねじれやひび割れを防ぐために、溶接後熱処理(PWHT)または応力除去サイクルを使用します。

結局のところ、これらの特性変化を理解することで、材料だけでなく、その目的に完全に適した材料の状態を指定できるようになります。

要約表:

| 変更される特性 | 熱処理の目的 | 一般的なプロセス |

|---|---|---|

| 硬度と耐摩耗性 | 表面の耐久性を向上させる | 焼入れ |

| 強度(引張/降伏) | 耐荷重能力を向上させる | 硬化 |

| 延性と成形性 | ひび割れなしに成形性を向上させる | 焼なまし |

| 靭性 | 脆性を低減し、衝撃を吸収する | 焼き戻し |

| 内部応力 | 反りやひび割れを防ぐ | 応力除去(PWHT) |

材料を最高の性能に最適化する準備はできましたか? KINTEKは、熱処理プロセスのための精密な実験装置と消耗品を専門としています。切削工具、構造部品、特殊合金を開発する場合でも、当社のソリューションは強度、硬度、靭性の完璧なバランスを達成するのに役立ちます。お客様の研究所の材料科学のニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

よくある質問

- 産業用高温電気炉は、バルブ鋼のエンジン条件をシミュレートするためにどのように動作しますか?

- アーク炉の基本原理とは?効率的な金属溶解のための電気の活用

- Why do industrial high-temperature diffusion furnaces require precise temperature control? Essential for Engine Blades

- BiOBr粉末に真空乾燥機を使用する必要性は?純度と構造的完全性を維持する

- キトサン・ゼオライトビーズに真空乾燥オーブンを使用する利点は何ですか?細孔構造と容量を維持する

- 真空オーブンを使用することで、セルロース/MoS2複合材料にはどのような利点がありますか?材料の完全性と性能の向上

- MAPPガスでステンレス鋼をろう付けできますか?はい、適切なフラックスと技術があれば可能です。

- 高エントロピー合金(HEA)に真空ろう付け炉を使用する重要性とは?接合部の完全性と強度を確保する