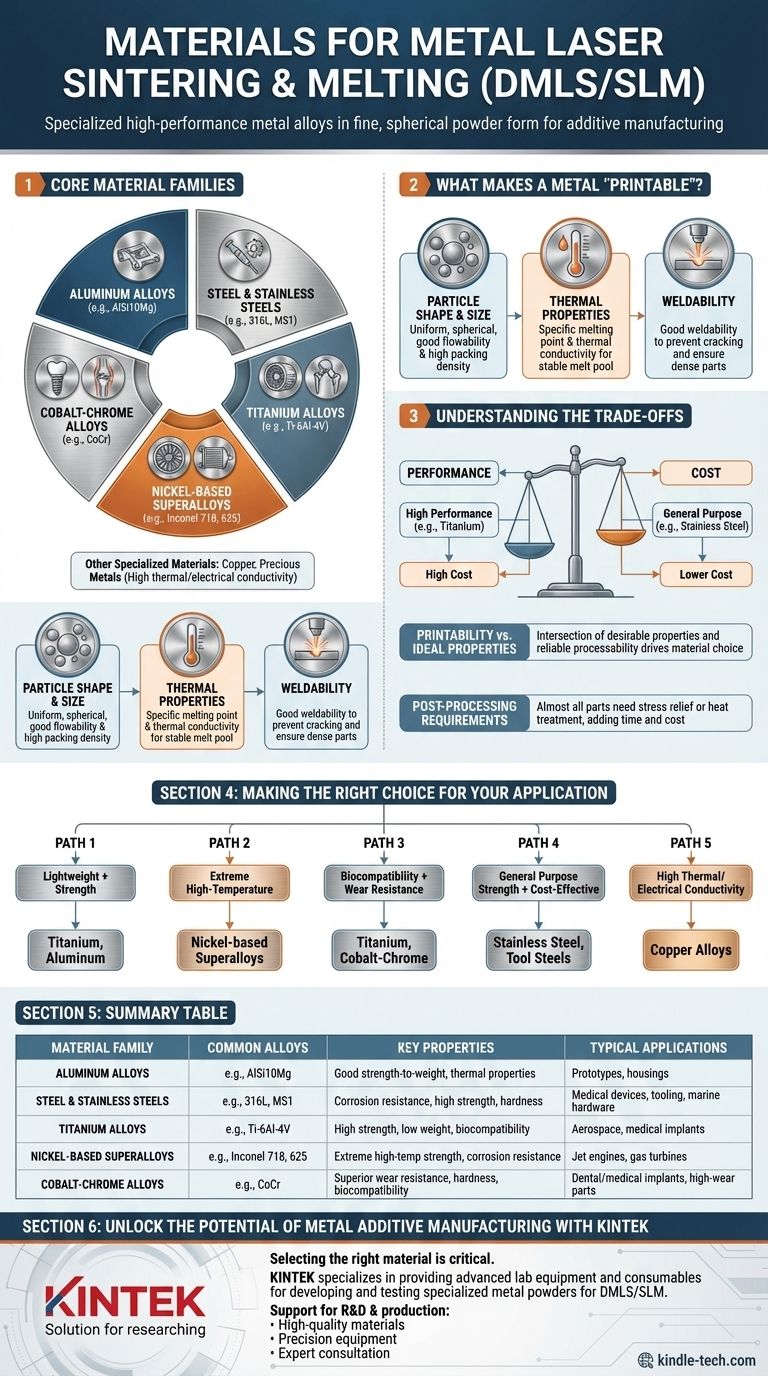

要するに、高性能金属合金の特殊な範囲を加工できます。これは、直接金属レーザー焼結(DMLS)や選択的レーザー溶融(SLM)のようなレーザーベースのパウダーベッドフュージョン技術を使用して行われます。最も一般的な材料ファミリーには、特定のグレードのアルミニウム、ステンレス鋼および工具鋼、チタン合金、ニッケル基超合金、コバルトクロムが含まれます。重要なのは、これらが単なる金属ではなく、プリンティングプロセス用に特別に設計された微細で球状の粉末であるということです。

金属レーザー溶融の材料選択は、技術的に何が可能かだけでなく、最終部品に求められる性能(強度、耐熱性、重量など)と、材料の加工性およびコストとの間の重要なバランスにかかっています。

用語に関する注意:DMLSとSLM

直接金属レーザー焼結(DMLS)と選択的レーザー溶融(SLM)は、しばしば同じ意味で使用されますが、金属積層造形における同じファミリーのプロセスを記述しています。

DMLSは通常、粉末を焼結し、粒子が分子レベルで融合するまで加熱しますが、SLMはより高出力のレーザーを使用して完全に溶融させます。実用的な目的では、どちらも高密度で機能的な金属部品を製造し、材料の選択は大部分で重複しています。

主要な材料ファミリー

利用可能な材料は、航空宇宙、医療、高性能自動車などの要求の厳しい産業向けに特別に作られています。これらは、機械的特性の独自の組み合わせと、レーザーによって確実に加工できる能力のために選ばれています。

アルミニウム合金

アルミニウムは、低密度と優れた強度対重量比で高く評価されています。軽量化用途で一般的な選択肢です。

最も広く使用されているアルミニウムはAlSi10Mgで、優れた強度と熱特性を提供し、比較的加工が容易な合金です。プロトタイプ、ハウジング、自動車部品によく使用されます。

鋼およびステンレス鋼

鋼は、強度、硬度、費用対効果の優れたバランスを提供し、多用途な主力材料となっています。

ステンレス鋼316Lは、その優れた耐食性と良好な溶接性から、医療機器、食品グレードの用途、海洋ハードウェアに理想的な選択肢です。マルエージング鋼(MS1)は、熱処理後に超高強度と硬度を発揮することで知られる工具鋼で、工具、金型、高応力機械部品に最適です。

チタン合金

チタンは、高強度、軽量、優れた生体適合性が求められる用途向けの最高の材料です。

チタンTi-6Al-4V(Ti64)は、最も一般的な3Dプリントチタン合金です。その特性により、高性能航空宇宙部品や、股関節や脊椎固定ケージのような救命医療インプラントの標準となっています。

ニッケル基超合金

これらの材料は、極めて高温下で優れた機械的強度、耐食性、耐クリープ性を維持するように設計されています。

インコネル718とインコネル625が主要な材料です。これらは、ジェットエンジン、ガスタービン、その他の高温・高応力環境内の部品に不可欠です。

コバルトクロム合金

コバルトクロム(CoCr)は、その驚異的な耐摩耗性、硬度、耐食性、生体適合性で知られています。

膝や歯科インプラントのように高い摩耗サイクルにさらされる医療インプラントの主要な選択肢であり、高温工学用途にも使用できます。

その他の特殊材料

この技術は、宝飾品用の金やプラチナのような貴金属、そして熱交換器やインダクターのような高い熱伝導率および電気伝導率を必要とする用途向けの銅合金など、他のニッチな材料もサポートしています。

金属粉末を「プリント可能」にするものとは?

すべての金属が粉末になり、うまくプリントできるわけではありません。材料は、レーザー溶融プロセスと互換性がある特定の特性を持っている必要があります。

粒子の形状とサイズ

粉末は均一な球状粒子で構成されている必要があります。この形状は、リコーターブレードがビルドプレート上に滑らかで均一な層を広げることができるように、良好な流動性を保証します。また、高い充填密度を可能にし、パウダーベッド内の空隙を最小限に抑え、最終部品の密度を高めます。

熱特性

材料の融点と熱伝導率は非常に重要です。純銅のように熱伝導率が非常に高い材料は、レーザーエネルギーが速く散逸しすぎて安定した溶融プールを形成するのが難しいため、課題となることがあります。

溶接性

SLM/DMLSの核心はマイクロ溶接プロセスです。材料は良好な溶接性を持っている必要があります。溶接時に亀裂が入りやすい材料は、3Dプリント時にも同じ欠陥を示し、部品の不良につながります。これが、特定の合金がこのプロセス用に開発され、認定されている理由です。

トレードオフの理解

材料の選択は、競合する要因のバランスによって決まる意思決定です。これらのトレードオフを認識することは、プロジェクトを成功させる上で不可欠です。

性能対コスト

材料の性能とコストの間には直接的な相関関係があります。汎用ステンレス鋼は比較的安価ですが、チタンやインコネルのような高性能材料は、原材料の粉末コストと加工時間の両方で桁違いに高価です。

プリント可能性対理想的な特性

従来の工学的な観点から見て、ある用途に最適な材料が、必ずしもプリントしやすいとは限りません。利用可能な材料ライブラリは、望ましい特性と信頼性の高い加工性の交点を示しています。これが、AlSi10Mgのような特定の合金が他のアルミニウムシリーズよりも優勢である理由です。

後処理の要件

「プリントされたまま」の部品の特性が、最終的な特性であることはめったにありません。ほとんどすべての金属3Dプリント部品には後処理が必要です。これには、プリンティング中に発生した内部応力を除去するための応力除去のような熱処理や、望ましい最終強度と硬度を達成するための時効や固溶化処理のような熱処理が含まれます。これらのステップは、時間、コスト、複雑さを追加します。

用途に合った適切な選択

最終的な材料選択は、コンポーネントの主要な要件によって導かれるべきです。

- 高強度で軽量化が主な焦点の場合:チタン合金(Ti64)または高強度アルミニウム合金が最適な候補です。

- 極めて高い温度性能が必要な場合:インコネル718のようなニッケル基超合金が業界標準です。

- 生体適合性と高い耐摩耗性が必要な場合:医療および歯科用途にはチタンおよびコバルトクロム合金を検討してください。

- 汎用的な強度と費用対効果が優先される場合:ステンレス鋼(316L)および工具鋼(MS1)は、堅牢で多用途なソリューションを提供します。

- 高い熱伝導率または電気伝導率が必要な場合:銅合金が新たな選択肢ですが、独自の加工上の課題があります。

利用可能な材料とその固有のトレードオフを理解することは、目標のために金属積層造形を成功裏に活用するための第一歩です。

要約表:

| 材料ファミリー | 一般的な合金 | 主な特性 | 典型的な用途 |

|---|---|---|---|

| アルミニウム合金 | AlSi10Mg | 良好な強度対重量比、熱特性 | 軽量プロトタイプ、ハウジング、自動車部品 |

| 鋼およびステンレス鋼 | 316L、マルエージング鋼(MS1) | 耐食性、高強度、硬度 | 医療機器、工具、金型、海洋ハードウェア |

| チタン合金 | Ti-6Al-4V (Ti64) | 高強度、軽量、優れた生体適合性 | 航空宇宙部品、医療インプラント(股関節、脊椎ケージ) |

| ニッケル基超合金 | インコネル718、インコネル625 | 極めて高い高温強度、耐食性 | ジェットエンジン部品、ガスタービン |

| コバルトクロム合金 | CoCr | 優れた耐摩耗性、硬度、生体適合性 | 歯科および膝インプラント、高摩耗工学部品 |

| その他の材料 | 銅、貴金属 | 高い熱伝導率/電気伝導率 | 熱交換器、宝飾品、インダクター |

KINTEKで金属積層造形の可能性を解き放つ

適切な材料の選択は、金属3Dプリンティングプロジェクトの成功にとって極めて重要です。DMLS/SLMプロセスで使用される高性能合金は、最適な結果を保証するために特定の専門知識を必要とします。

KINTEKは、これらの特殊な金属粉末の開発とテストに必要な高度なラボ機器と消耗品の提供を専門としています。航空宇宙、医療、自動車製造のいずれの分野であっても、当社は以下の方法で研究開発および生産ニーズをサポートします。

- プロトタイピングおよびテスト用の高品質材料。

- 粉末特性および部品特性を分析するための精密機器。

- 材料選択とプロセス最適化を支援する専門家によるコンサルティング。

未来を、一層ずつ築きましょう。今すぐ当社の専門家にご連絡いただき、当社のソリューションがお客様の金属積層造形能力をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 実験用試験ふるいおよび振動ふるい機

- ラボ用ダブルプレート加熱プレス金型

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボ用小型射出成形機

よくある質問

- CVDの最善の予防策とは?最適な心臓の健康のための生涯戦略

- スペースが限られた研究室で利用できる超低温フリーザーのモデルにはどのようなものがありますか?研究室のレイアウトと保管を最適化しましょう

- バイオガスがガス分析ユニットに入る前に、冷却・除湿ステージが必要なのはなぜですか?センサーを保護する

- なぜ超低温(ULT)フリーザーは当初、-70°Cではなく-80°Cに設定されていたのでしょうか?マーケティングの歴史を解き明かし、エネルギーを節約しましょう

- スパッタリングによる薄膜形成のプロセスとは?原子レベルのコーティングへのステップバイステップガイド

- XRFで検出できない元素は?軽元素分析の限界を理解する

- スパッタコーター内の圧力とは?優れた成膜のためのベース圧力と動作圧力

- ワイプドフィルム分子蒸留器の欠点は何ですか?高コスト、複雑性、分離限界