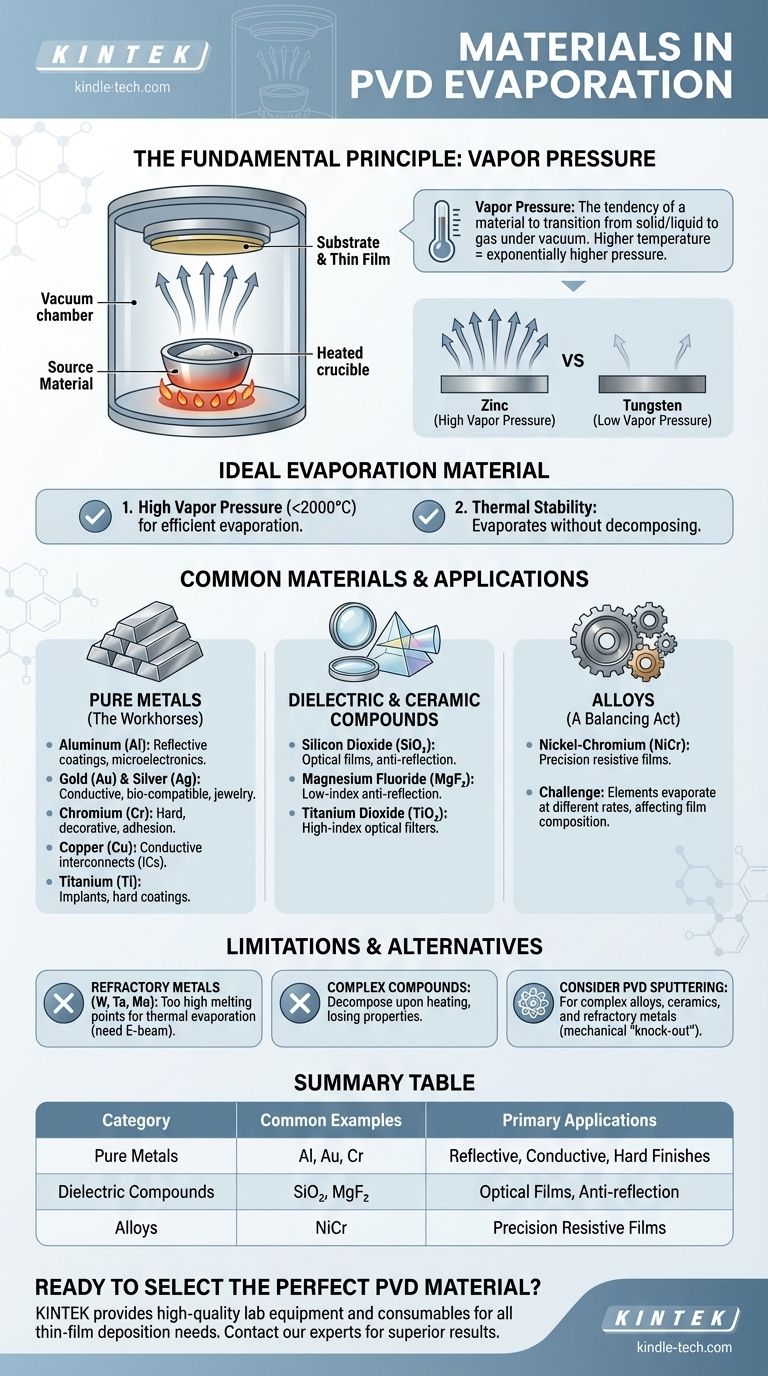

PVD蒸着では、最も一般的に使用される材料は、分解することなく熱的に蒸気状態に加熱できる純粋な金属と特定の誘電体化合物です。主な例としては、反射コーティング用のアルミニウム(Al)、導電層用の金(Au)と銅(Cu)、装飾用および硬質仕上げ用のクロム(Cr)、光学膜用の二酸化ケイ素(SiO₂)などがあります。材料の選択は、真空下でガスに移行する物理的な能力によって決定されます。

材料がPVD蒸着に適しているかどうかを決定する重要な要素は、固定されたリストではなく、その蒸気圧です。材料は、化学的に分解することなく効率的に蒸発するために、管理可能な温度で十分に高い蒸気圧を達成できる必要があります。

基本原理:すべては蒸気圧にかかっています

蒸着プロセスは、単純な物理的特性によって支配されます。これを理解することが、コーティングに適したソース材料を選択するための鍵となります。

蒸気圧とは?

蒸気圧とは、閉鎖系において特定の温度で物質の蒸気が及ぼす固有の圧力です。簡単に言えば、固体または液体状態から気体状態へ移行する材料の傾向を測るものです。

亜鉛のように蒸気圧が高い材料は容易に蒸発します。タングステンのように蒸気圧が非常に低い材料は、そうするために極めて高い温度を必要とします。

温度が蒸発を促進する方法

PVD蒸着プロセスは、高真空チャンバー内でソース材料を加熱することによって機能します。材料の温度が上昇すると、その蒸気圧は指数関数的に増加します。

材料の蒸気圧が十分に高くなると、原子または分子が表面から「沸騰」し始め、真空中を移動して、より冷たい基板上に凝縮し、薄膜を形成します。

理想的な蒸着材料

熱蒸着に理想的な材料には、主に2つの特徴があります。

- 比較的低い温度(例:2000°C未満)で高い蒸気圧を持つこと。

- 熱安定性、つまり、分解して他の物質になることなく、意図した分子または原子として蒸発すること。

PVD蒸着で一般的に使用される材料

蒸気圧の原理に基づき、特定の材料群が様々な産業でこのプロセスの標準となっています。

純粋な金属(主力)

純粋な金属は最も単純な蒸着材料であり、広く使用されています。

- アルミニウム(Al):鏡用の高反射面、装飾コーティング、マイクロエレクトロニクスにおける導電層の作成に広く使用されています。

- 金(Au)&銀(Ag):優れた電気伝導性、耐食性、生体適合性で評価されています。エレクトロニクス、医療機器、宝飾品に使用されます。

- クロム(Cr):硬く、耐食性があり、明るい装飾仕上げを提供します。他の金属の優れた密着層でもあります。

- チタン(Ti):生体適合性インプラント、硬質コーティング(しばしば窒素と組み合わせてTiNを形成)、および密着層として使用されます。

- 銅(Cu):集積回路やプリント基板における導電性相互接続の主要材料です。

誘電体およびセラミック化合物

化合物の蒸着はより複雑ですが、光学用途には不可欠です。

- 一酸化ケイ素(SiO)&二酸化ケイ素(SiO₂):光学分野で保護層を作成し、反射防止コーティングの屈折率を調整するために広く使用されています。

- フッ化マグネシウム(MgF₂):反射防止レンズコーティングの古典的な低屈折率材料です。

- 二酸化チタン(TiO₂):多層干渉フィルターに使用される高屈折率光学材料です。

合金(バランスの取れた行為)

合金の蒸着は困難な場合があります。合金中の各元素は独自の蒸気圧を持つため、蒸気圧が高い元素がより速く蒸発します。

これにより、蒸気の組成、ひいては最終的な薄膜の組成が、ソース材料と異なる可能性があります。ただし、ニッケル-クロム(NiCr)のような一部の合金は、精密抵抗膜を作成するために一般的に蒸着されます。

トレードオフの理解:蒸着の限界

すべての材料や用途に完璧な単一のプロセスはありません。蒸着の限界を知ることは、情報に基づいた意思決定を行う上で非常に重要です。

難融性金属の課題

タングステン(W)、タンタル(Ta)、モリブデン(Mo)など、極めて高い融点と低い蒸気圧を持つ金属は、熱蒸着で成膜するのが非常に困難です。これらは莫大なエネルギーを必要とし、しばしば電子ビーム蒸着のようなより高度な技術が求められます。

化合物が分解する場合

多くの複雑な化合物やポリマーは、熱蒸着できません。加熱すると、十分な蒸気圧に達する前に化学結合が切断され、分解してしまいます。結果として得られる膜は、望ましい化学構造や特性を持たないでしょう。

スパッタリングを検討すべき場合

ほとんどの複雑な合金、セラミック、難融性金属を含む、蒸着が困難な材料の場合、PVDスパッタリングがしばしば優れた選択肢となります。スパッタリングは熱プロセスではなく機械的な「叩き出し」プロセスであるため、ソースの元の組成を維持しながら、実質的にあらゆる材料を成膜できます。

用途に合った適切な選択をする

最終的な材料の選択は、最終的な膜に必要とされる特性に完全に依存します。

- 高い反射率や導電性を重視する場合:アルミニウム、銀、金、銅などの純粋な金属が最適な候補です。

- 硬く、装飾的で、保護的な仕上げを重視する場合:クロムは直接蒸着に優れた一般的な選択肢です。

- 光学コーティングを重視する場合:二酸化ケイ素(SiO₂)やフッ化マグネシウム(MgF₂)などの誘電体化合物を使用する必要があります。

- 複雑な合金や難融性金属の成膜を重視する場合:蒸着は不適切である可能性があり、組成制御を向上させるためにPVDスパッタリングを強く検討すべきです。

最終的に、適切な材料を選択することは、望ましい膜特性と使用するPVD方法の物理的現実を一致させるプロセスです。

要約表:

| 材料カテゴリ | 一般的な例 | 主な用途 |

|---|---|---|

| 純粋な金属 | アルミニウム(Al)、金(Au)、クロム(Cr) | 反射コーティング、導電層、硬質仕上げ |

| 誘電体化合物 | 二酸化ケイ素(SiO₂)、フッ化マグネシウム(MgF₂) | 光学膜、反射防止コーティング |

| 合金 | ニッケル-クロム(NiCr) | 精密抵抗膜 |

特定の用途に最適なPVD蒸着材料を選択する準備はできましたか?

KINTEKは、薄膜成膜のあらゆるニーズに対応する高品質の実験装置と消耗品の提供を専門としています。導電層用の純粋な金属を扱っている場合でも、光学コーティング用の誘電体化合物を扱っている場合でも、当社の専門知識により、優れた結果を得るための適切な材料と装置を確実に提供します。

今すぐ専門家にお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空コールドトラップ直接コールドトラップチラー