本質的に、化学気相成長法(CVD)を用いて非常に幅広い材料を成膜することができます。 このプロセスは、シリコンのような半導体、窒化チタンのような硬質コーティング、ダイヤモンドやグラフェンを含む様々な形態の炭素、フッ素樹脂のような機能性ポリマーの薄膜を生成するために使用されます。材料の選択は、電気伝導性から機械的硬度まで、最終的な用途に必要とされる特定の特性によって決定されます。

CVDの核となる原理はその汎用性です。固定された材料リストを考えるのではなく、CVDが気体前駆体から固体膜を合成する技術であると理解する方が良いでしょう。本当の問いは、何を成膜できるかではなく、表面にどのような機能特性を作り出す必要があるかです。

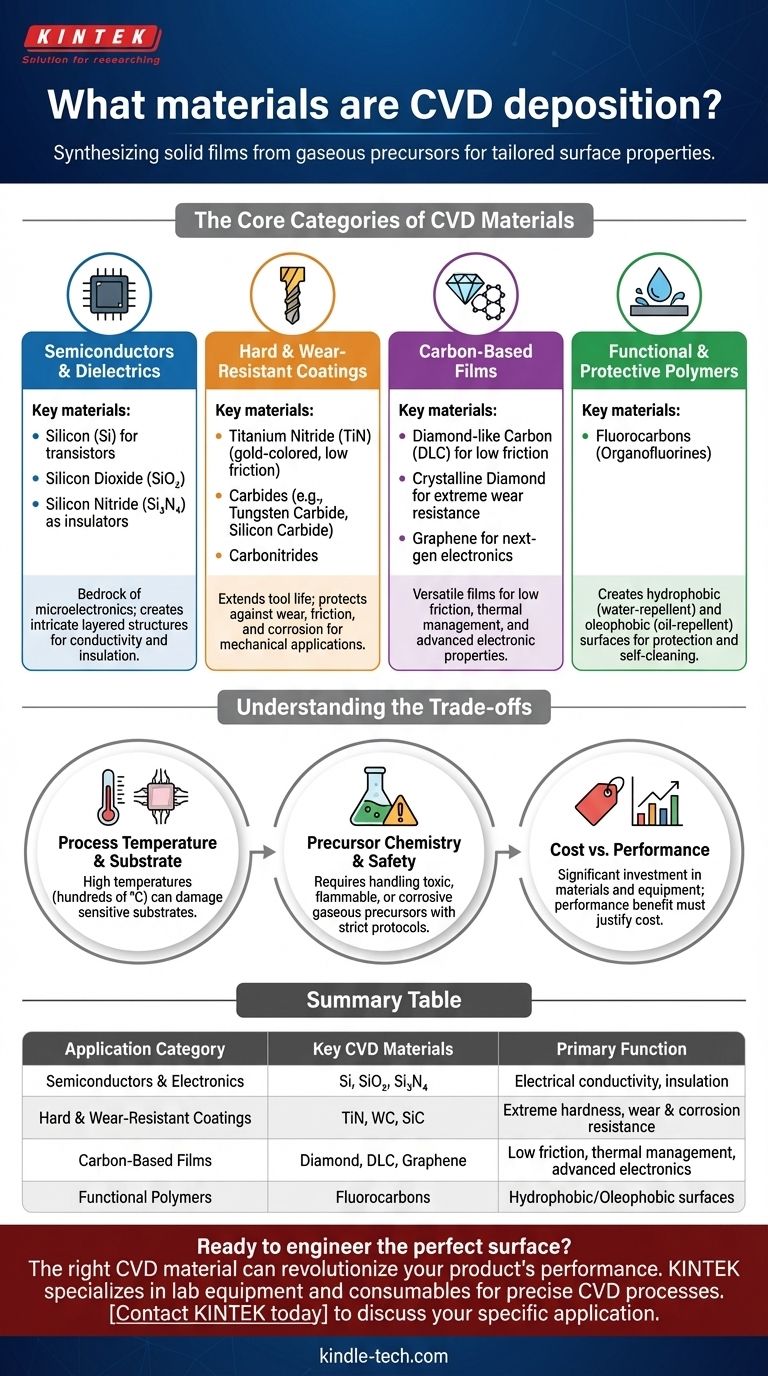

CVD材料の主要なカテゴリ

CVDで成膜する材料は、表面に持たせたい機能と根本的に結びついています。これらの材料は、その主な用途に基づいていくつかの主要なカテゴリに分類されます。

半導体と誘電体

これはマイクロエレクトロニクス産業の基盤です。CVDは、集積回路の複雑な積層構造を構築するために不可欠です。

このカテゴリで最も一般的な材料はシリコン(Si)です。トランジスタのゲート用の多結晶シリコン(ポリシリコン)として成膜したり、リンやホウ素などの元素をドープして電気的特性を正確に制御したりすることができます。

CVDは、二酸化シリコン(SiO₂)や窒化シリコン(Si₃N₄)のような絶縁膜、つまり誘電体を成膜するためにも使用されます。これらの層は導電性コンポーネントを互いに絶縁し、マイクロチップ内の短絡を防ぐために重要です。

硬質および耐摩耗性コーティング

機械的用途では、CVDは工具や部品を摩耗、摩擦、腐食から保護する非常に硬いコーティングを施すために使用されます。

窒化物、例えば窒化チタン(TiN)は典型的な例です。TiNは金色の低摩擦で非常に硬い表面を提供し、切削工具、ドリル、工業用金型の寿命を劇的に延ばします。

その他の一般的な硬質コーティングには、炭化物(例:炭化タングステン、炭化シリコン)や炭窒化物(例:炭窒化チタン)があり、それぞれ硬度、靭性、熱安定性の独自のバランスを提供します。

炭素系薄膜

炭素は信じられないほど汎用性の高い元素であり、CVDはそれをいくつかの価値ある形態で生成することができます。

ダイヤモンドライクカーボン(DLC)は、高い硬度と非常に低い摩擦係数を兼ね備えた非晶質炭素膜であり、エンジン部品や医療用インプラントに優れたコーティングです。

最高レベルでは、CVDは極度の耐摩耗性や熱管理のために純粋な結晶性ダイヤモンドの膜を成長させたり、次世代エレクトロニクスやセンサーのために単原子層のグラフェンを成長させたりすることができます。

機能性および保護ポリマー

CVDは無機材料に限定されません。特殊な表面特性のために薄いポリマー膜を成膜することもできます。

フッ素樹脂(または有機フッ素化合物)は、疎水性(水をはじく)および疎油性(油をはじく)表面を作成するために使用されます。これらは焦げ付き防止コーティングに見られるのと同じ種類の化学物質であり、CVDでは電子機器を保護したり、自己洗浄表面を作成したりするために使用されます。

トレードオフの理解

強力である一方で、CVD材料の選択は実用的な化学的現実によって制約されます。最終的な膜だけでなく、プロセス全体を考慮する必要があります。

プロセス温度と基板

多くのCVDプロセスでは、必要な化学反応を促進するために非常に高い温度(しばしば数百℃)が必要です。この熱は、プラスチックや特定の金属合金のような温度に敏感な基板を損傷したり、変形させたりする可能性があります。

前駆体化学と安全性

CVDは気体状態の揮発性化学前駆体に依存します。これらの前駆体は非常に毒性があり、可燃性または腐食性である可能性があり、高度な安全プロトコル、取り扱い装置、排ガス処理が必要です。

コスト対性能

高純度前駆体ガスのコストとCVD反応器システムの設備投資はかなりのものになる可能性があります。コーティングの性能上の利点が投資を正当化する必要があります。窒化チタンコーティングは高性能工作機械には非常に価値がありますが、単純な家庭用品には過剰です。

用途に合った適切な材料の選択

最終的な選択は、あなたの最終目標に完全に依存します。CVDの汎用性により、オーダーメイドのソリューションが可能ですが、明確な目的から始める必要があります。

- 半導体製造が主な焦点である場合:シリコンベースの材料(ポリシリコン、SiO₂、Si₃N₄)は、導電層と絶縁層を作成するための業界標準です。

- 工具寿命と耐摩耗性の向上が主な焦点である場合:窒化物(TiN)と炭化物(WC、SiC)は、機械的用途に必要な極度の硬度と耐久性を提供します。

- 低摩擦または特殊な表面の作成が主な焦点である場合:炭素膜(DLCなど)または機能性ポリマー(フッ素樹脂など)が最良の選択肢です。

最終的に、CVDの力は、特定の機能的成果を達成するために分子レベルで表面を設計する能力にあります。

要約表:

| 用途カテゴリ | 主要なCVD材料 | 主な機能 |

|---|---|---|

| 半導体およびエレクトロニクス | シリコン(Si)、二酸化シリコン(SiO₂)、窒化シリコン(Si₃N₄) | 電気伝導性、絶縁 |

| 硬質および耐摩耗性コーティング | 窒化チタン(TiN)、炭化タングステン(WC)、炭化シリコン(SiC) | 極度の硬度、耐摩耗性、耐食性 |

| 炭素系薄膜 | ダイヤモンド、ダイヤモンドライクカーボン(DLC)、グラフェン | 低摩擦、熱管理、先進エレクトロニクス |

| 機能性ポリマー | フッ素樹脂 | 疎水性/疎油性(撥水/撥油)表面 |

あなたのプロジェクトに最適な表面を設計する準備はできていますか?

適切なCVD材料は、工業用工具の耐久性コーティングが必要な場合でも、先進エレクトロニクス用の特殊な膜が必要な場合でも、製品の性能に革命をもたらすことができます。KINTEKは、精密なCVDプロセスに必要な実験装置と消耗品を提供することに特化しており、研究室やR&Dチームの正確なニーズに応えています。

当社の専門家が、耐久性、機能性、効率性を向上させる理想的なソリューションの選択をお手伝いします。お客様の特定の用途についてご相談いただき、当社がお客様の業務にもたらすメリットを発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置