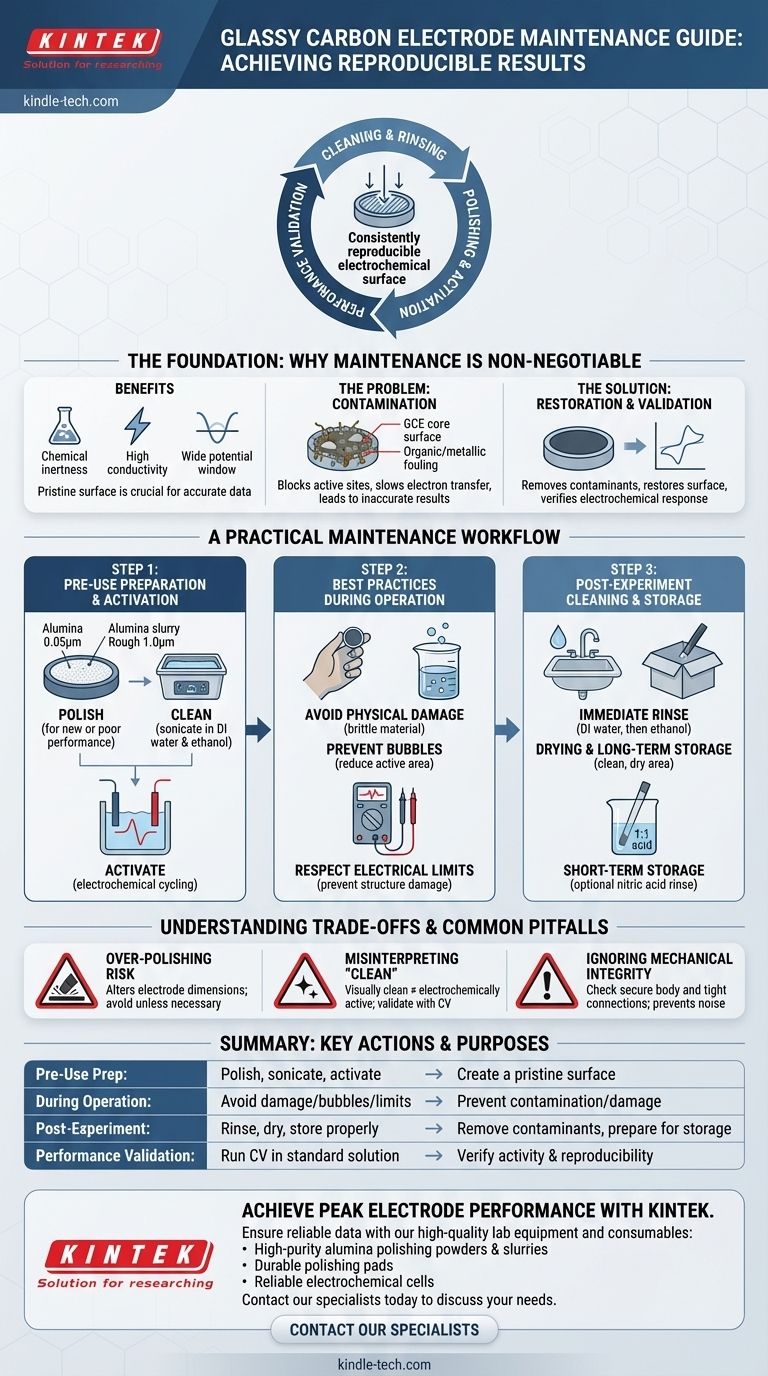

グラッシーカーボン電極(GCE)の適切なメンテナンスは、洗浄、研磨、性能検証の体系的なサイクルです。各実験後、電極は脱イオン水とエタノールで洗浄する必要があります。より深い洗浄や性能回復のためには、アルミナスラリーでの研磨が必要であり、その後、表面が正確な測定の準備ができていることを確認するために、化学的または電気化学的活性化を行います。

GCEのメンテナンスの核心的な目標は、単純な洗浄を超えています。それは、信頼性があり、信用できる実験データを生成するための基本的な要件である、一貫して再現性のある電気化学表面を作成することです。

基本:なぜメンテナンスが不可欠なのか

グラッシーカーボン電極は、その化学的不活性、高い導電性、広い電位窓で評価されています。しかし、これらの利点は、その表面が清浄である場合にのみ実現されます。

表面汚染の問題

GCE表面は、有機化合物、金属種、または反応副生成物による汚染に非常に敏感です。この汚染は、しばしば目に見えないものですが、活性部位をブロックし、電子移動を遅らせ、不正確で再現性のない結果につながる可能性があります。

電気化学表面の復元

メンテナンスの主な目的は、汚染物質を除去し、滑らかで電気化学的に活性な表面を復元することです。これには、材料の物理的除去(研磨)と、化学的または電気化学的コンディショニング(活性化)の両方が含まれます。

電極性能の検証

電極がきれいだからといって、うまく機能していると仮定することはできません。標準的なフェリシアン化カリウム溶液中でサイクリックボルタモグラム(CV)を実行するなどの迅速な診断テストは、電極の電気化学的応答が高速で予測可能であることを確認する最良の方法です。

実践的なメンテナンスワークフロー

一貫したプロトコルは、再現性のある結果を得るための鍵です。このワークフローは、準備、使用、保管をカバーする実験ルーチンに統合されるべきです。

ステップ1:使用前の準備と活性化

重要な実験の前に、電極は適切に準備されなければなりません。

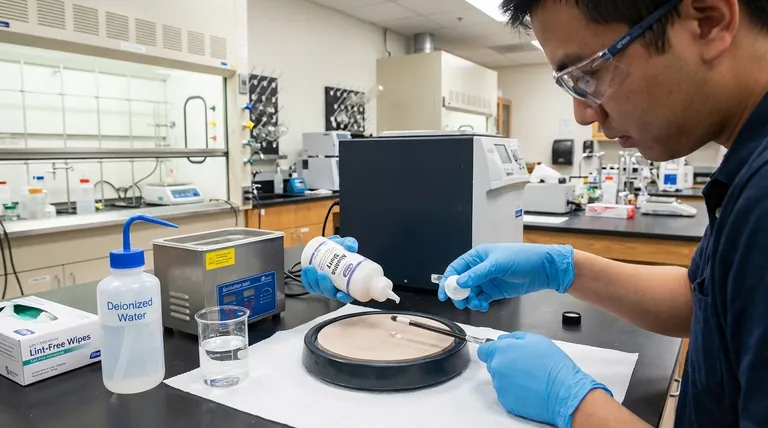

- 研磨:電極が新品である、長期間保管されていた、または性能が悪い場合は、研磨する必要があります。まず、細かいアルミナ粉末スラリー(例:0.05 µm)を使用して、研磨パッド上で表面を優しく研磨します。ひどく汚染された表面や傷のある表面には、まず粗い研磨(例:1.0 µm)が必要な場合があり、その後、細かい研磨を行います。

- 洗浄:研磨後、すべてのアルミナ粒子を除去するために、電極を脱イオン水で徹底的に超音波洗浄します。その後、有機残留物を除去するためにエタノールで超音波洗浄することができます。

- 活性化:最終ステップは、しばしば電気化学的活性化です。これは、適切な電解質(例:希硫酸)中で電位をサイクルさせることにより、表面をコンディショニングし、最終的な不純物を除去することで行うことができます。

ステップ2:操作中のベストプラクティス

実験中の適切な取り扱いは、損傷を防ぎ、汚染を最小限に抑えます。

- 物理的損傷の回避:グラッシーカーボンは硬いですが脆いです。電極を落としたり、硬いものや鋭利なものと衝突させたりしないようにしてください。傷や破損の原因になります。

- 気泡の防止:測定中に電極表面に気泡が付着しないようにしてください。これにより、活性表面積が減少し、結果が歪む可能性があります。

- 電気的制限の遵守:電極構造を損傷したり、意図しない副生成物を生成したりしないように、常にシステムの指定された電流および電圧制限内で操作してください。

ステップ3:実験後の洗浄と保管

使用直後の洗浄は、汚染物質が乾燥して表面に固着するのを防ぎます。

- 即時洗浄:実験が完了したらすぐに、電極表面を脱イオン水で徹底的に洗浄し、その後エタノールで洗浄します。

- 乾燥と長期保管:電極を完全に自然乾燥させます。長期保管の場合は、元の箱に入れ、清潔で乾燥した、換気の良い場所に、湿気や高温を避けて保管してください。

- 短期保管:頻繁な実験の間の短い期間には、電極の先端を1:1の硝酸溶液に浸すことを推奨するプロトコルもあります。次回の使用前には、脱イオン水で徹底的に洗浄する必要があります。

トレードオフと一般的な落とし穴の理解

効果的なメンテナンスには、チェックリストに盲目的に従うだけでなく、判断が必要です。各ステップの潜在的な欠点を理解することは、専門家にとって非常に重要です。

過研磨のリスク

研磨は、電極表面の層を物理的に除去する研磨プロセスです。過研磨は、時間の経過とともに電極の寸法を変化させる可能性があり、単純な洗浄や電気化学的洗浄で十分な日常的な実験では、しばしば不要です。

「きれいな」外観の誤解

視覚的にきれいで光沢のある電極が、必ずしも電気化学的に活性であるとは限りません。吸着した透明な汚染物質の層が表面を不活性にすることがあります。これが、フェリシアン化鉄のような標準的なレドックス対を用いた性能検証が、電極の状態を測る唯一の真のテストである理由です。

機械的完全性の無視

電気的接続が悪い場合、完璧な表面は役に立ちません。電極本体がホルダーにしっかりと固定されているか、すべてのワイヤー接続がしっかりしているかを定期的に確認してください。接続が緩いと、ノイズや抵抗が発生し、測定全体が損なわれます。

これをプロトコルに適用する方法

メンテナンス戦略は、実験目標と一致している必要があります。

- ルーチンでハイスループットな分析が主な焦点の場合:DI水とエタノールによる一貫した実験後の洗浄と、性能が低下した際の定期的な研磨が実用的なアプローチです。

- 高感度な微量分析やセンサー開発が主な焦点の場合:最も低い検出限界と最高の再現性を達成するためには、すべての重要な実験の前に、微細研磨と電気化学的活性化を含む厳格な前処理プロトコルが不可欠です。

- 電極の寿命を最大化することが主な焦点の場合:傷を防ぐための慎重な取り扱い、適切な保管条件の遵守、および指定された電位と電流制限内での常に操作を優先してください。

これらの手順を習得することで、電極は潜在的なエラーの原因から、電気化学システムの信頼できる制御されたコンポーネントへと変わります。

要約表:

| メンテナンスステップ | 主な行動 | 目的 |

|---|---|---|

| 使用前の準備 | アルミナスラリーで研磨、超音波洗浄、電気化学的活性化 | 清浄で再現性のある表面を作成する |

| 操作中 | 物理的損傷、気泡、電気的制限を避ける | 汚染と物理的損傷を防ぐ |

| 実験後 | DI水/エタノールで洗浄、乾燥、適切に保管 | 汚染物質を除去し、保管の準備をする |

| 性能検証 | 標準溶液(例:フェリシアン化鉄)でCVを実行する | 電気化学的活性と再現性を検証する |

KINTEKで電極の最高の性能を引き出す

グラッシーカーボン電極が信頼性の高いデータを提供することは、研究にとって非常に重要です。KINTEKは、効果的な電極メンテナンスに必要な精密なツールを含む、高品質の実験装置と消耗品を専門としています。

提供するもの:

- 高純度アルミナ研磨粉末およびスラリー。

- 耐久性のある研磨パッドおよびアクセサリー。

- 信頼性の高い電気化学セルおよびアクセサリー。

当社の専門知識が、お客様のラボの成功をサポートします。今すぐ当社の専門家にお問い合わせください。特定の電極メンテナンスのニーズについてご相談いただき、ラボに最適なソリューションを見つけてください。

ビジュアルガイド