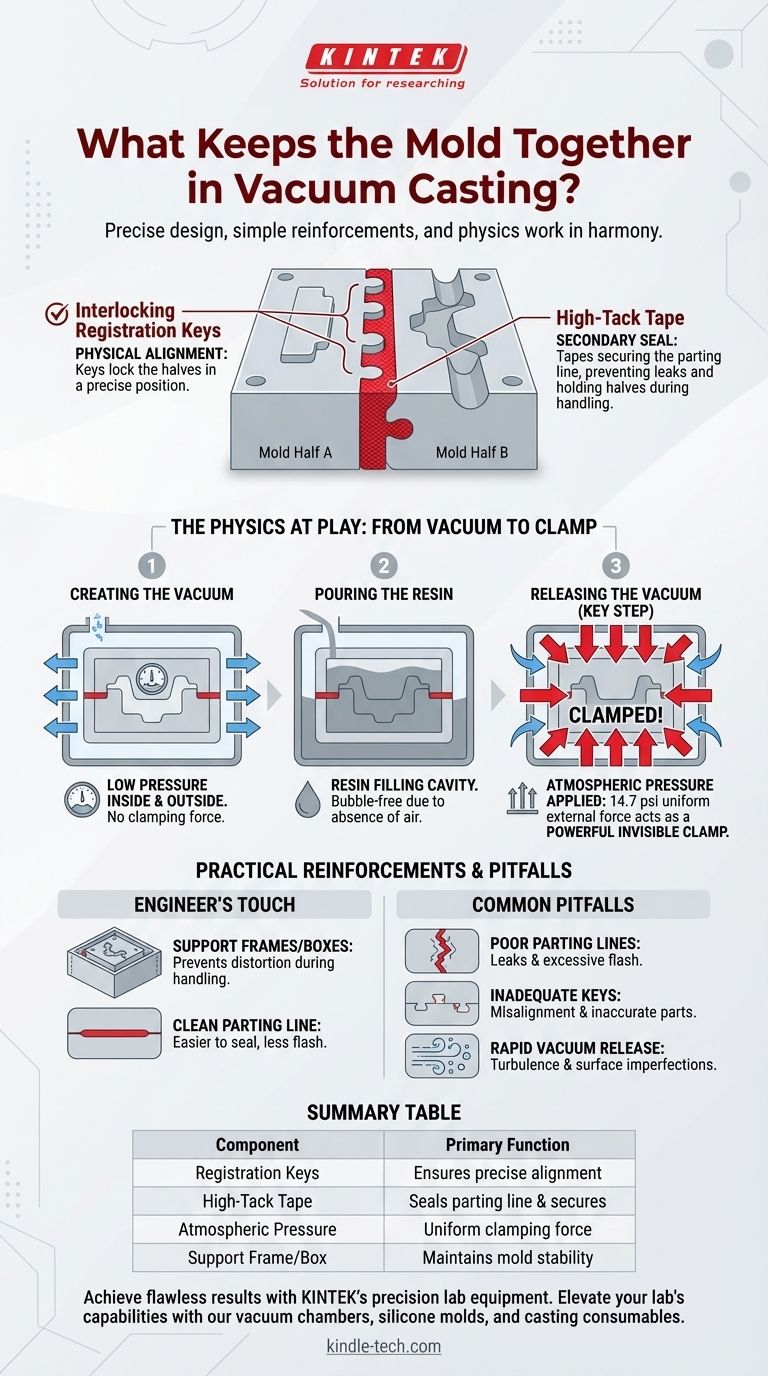

真空注型では、精密な金型設計、単純な補強材、そして基本的な物理学の組み合わせによって、金型がしっかりと一体に保たれます。主な要素は、シリコーン金型に組み込まれたかみ合わせ式の位置決めキー、パーティングラインに貼られた強力な粘着テープ、そして真空を解放した後に目に見えないクランプとして機能する大気圧の強力で均一な力です。

核となる原理は単純です。位置決めキーが初期の整列を提供し、テープが継ぎ目を固定しますが、注型後に大気圧を再導入することが主要なクランプ力を提供し、金型を互いに押し付けて完璧な成形を保証します。

安全な金型の構造

作用する力を調べる前に、シリコーン金型自体がどのように安定性のために設計されているかを理解することが重要です。適切に作られた金型がプロセス全体の基盤となります。

シリコーン材料

シリコーンは、複雑な形状やアンダーカットの成形を可能にする柔軟性から選ばれる材料です。しかし、注型樹脂の重さの下で形状を保持するのに十分な硬さも備えています。

パーティングライン

これは金型の2つの部分が出会う継ぎ目です。その設計は極めて重要です。きれいで単純なパーティングラインは密閉しやすく、継ぎ目から漏れ出す不要な薄い材料である「バリ」を少なくします。

かみ合わせ式位置決めキー

これは金型の位置合わせのための最も重要な設計上の特徴です。金型の一方の面に一連の突起、もう一方の面にそれに対応するくぼみを設けることで、金型の両面が作成されます。これらのキーは、2つの部分を物理的に正確で再現性のある位置にロックし、スライドやずれを防ぎます。

作用する物理学:真空からクランプへ

真空注型の「真空」はしばしば誤解されています。その主な目的は空気を除去することですが、その解放がクランプ力を生み出します。

ステップ1:真空の作成

組み立てられたシリコーン金型はチャンバー内に配置され、真空ポンプがチャンバーと金型キャビティ自体の空気を排出します。この段階では、金型の内部と外部の圧力がほぼ等しく低いため、金型を押し広げようとする有意な力はありません。

ステップ2:樹脂の注型

真空下で、2液性の注型樹脂が混合され、金型に注がれます。空気がないことで、樹脂がキャビティの隅々まで気泡なしに行き渡ることが保証されます。気泡は最終部品の重大な欠陥となります。

ステップ3:真空の解放

これが鍵となるステップです。金型が満たされたら、空気がチャンバーに戻されます。戻ってくる空気は、金型の外部に即座に大気圧(海面で約14.7 psiまたは1 bar)を発生させます。内部は液体樹脂で満たされているため、この外部圧力は強力で完全に均一なクランプとして機能し、金型の両面をあらゆる方向からしっかりと押し付けます。

実用的な補強材:エンジニアの工夫

物理学が主要なクランプ力を提供しますが、技術者は完璧なシールを保証し、取り扱いミスを防ぐために、単純で実用的な対策に頼ります。

強力な粘着テープの役割

金型をチャンバーに入れる前に、そのパーティングラインはほぼ常に強力な粘着テープで密閉されます。これは2つの目的を果たします。取り扱い中に両面を保持し、大気圧が作用する前に樹脂が漏れ出すのを防ぐための重要な二次シールを提供します。

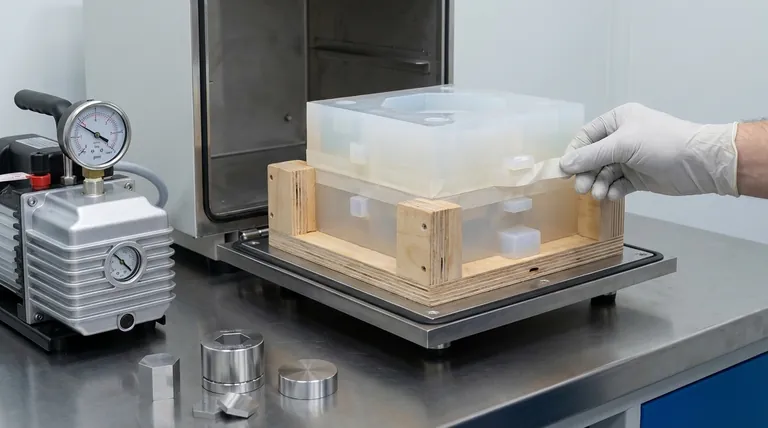

サポートフレームまたはボックスの使用

柔軟なシリコーン金型は、不適切に取り扱うと変形する可能性があります。これを防ぐために、金型はしばしば単純な合板やプラスチックのボックス内に配置されます。このサポートフレームは、注型および硬化プロセス中に金型が直角を保ち、安定していることを保証します。

避けるべき一般的な落とし穴

金型を一体に保つものを理解することは、一般的な失敗点も明らかにします。

不適切な設計のパーティングライン

複雑でギザギザしたパーティングラインはテープでしっかりと密閉するのが難しく、漏れが発生しやすく、手作業での清掃が必要な過剰なバリにつながります。

不十分な位置決めキー

位置決めキーが小さすぎる、数が少なすぎる、または設計が不十分だと、金型の両面が位置ずれを起こす可能性があります。これは寸法的に不正確な部品につながる重大な失敗です。

真空を速すぎる解放

チャンバーに空気が急激に戻ると、乱気流が発生する可能性があります。これは、樹脂が落ち着く前に金型内の樹脂を乱し、表面の不完全さを引き起こす可能性があります。

目標に応じた正しい選択をする

金型の安定性は、思慮深い設計と正しい手順の直接的な結果です。

- 部品の精度が主な焦点の場合: 位置決めキーの設計と実装が最も重要な要素です。

- 漏れやバリの発生を防ぐことが主な焦点の場合: よく計画された単純なパーティングラインと、丁寧で徹底したテーピングが不可欠です。

- プロセスが初めての場合: 手で金型を曲げてシールを損なうリスクを排除するために、常に単純なサポートボックスを使用してください。

結局のところ、成功する真空鋳造は、大気圧に逆らうのではなく、それと調和して機能するように設計された金型にかかっています。

要約表:

| コンポーネント | 主な機能 |

|---|---|

| 位置決めキー | 金型両面の正確な位置合わせを保証し、ずれを防ぐ。 |

| 強力な粘着テープ | パーティングラインを密閉し、取り扱い中に両面を固定する。 |

| 大気圧 | 真空解放後に均一なクランプ力として機能する。 |

| サポートフレーム/ボックス | 注型および硬化中に金型の安定性と形状を維持する。 |

KINTEKの精密ラボ機器で完璧な真空注型結果を実現しましょう。 当社の真空チャンバー、シリコーン金型、および注型消耗品は、大気圧と調和して機能するように設計されており、高精度で気泡のない部品のために金型が完全に密閉されていることを保証します。プロトタイピングであれ生産であれ、KINTEKはラボの能力を高めるための信頼できるツールと専門知識を提供します。お客様の特定のニーズについてご相談になり、プロジェクトに最適なソリューションを見つけるために、今すぐお問い合わせください!

ビジュアルガイド